风机主轴及制造风机主轴的装置的制作方法

1.本实用新型涉及风力发电机技术领域,特别涉及一种风机主轴及制造风机主轴的装置。

背景技术:

2.作为风力发电机组中关键承载和传动部件的主轴,在风电投资总额中始终占有很大的比重。主轴前端联接风轮轮毂,后端联接齿轮箱行星架,在风机运行的过程中,主轴承受了轮毂传递过来的各种负载,并将扭矩传递给齿轮箱,将轴向推力、扭矩和弯矩传递给机座和塔架。因此,主轴要保证在这样的严酷环境和复杂工况下稳定运转,其机械性能要求高,强度、塑性指标高,公差要求严格。可以说,主轴性能的好坏,对整个机组运行的稳定性和可靠性影响巨大。鉴于此,风力发电机组主轴的结构设计一直是业界的重点和难点。现如今风机主轴生产工艺复杂,生产周期长,制造成本高。

技术实现要素:

3.本实用新型的目的在于提供一种风机主轴及制造风机主轴的装置,以解决现有的风机主轴生产工艺复杂,生产周期长,制造成本高的问题。

4.为解决上述技术问题,本实用新型提供一种风机主轴,包括:

5.第一轴段,其被构造为承受第一应力;以及

6.第二轴段,其被构造为承受与第一应力不同的第二应力,其中第一轴段和第二轴段彼此接合。

7.可选的,在所述的风机主轴中,其中所述第一和/或第二轴段为实心或空心的圆柱体、圆台体或横截面为同心圆的不规则柱体。

8.可选的,在所述的风机主轴中,其中第一轴段和/或第二轴段包括下列各项中的一个或多个:

9.crmo钢,如30crmo,35crmo,42crmo,21crmo10等制成的轴段;

10.crnimo/nimocr钢,如34crnimo6,g18nimocr3-6,g22nimocr5-6等制成的轴段;

11.碳钢或含mn钢,如q355d,g20mn,g24mn6等制成的轴段。

12.可选的,在所述的风机主轴中,其中所述第一和/或第二轴段包括下列各项中的一个或多个:

13.锻件;

14.铸钢件;

15.挤压管件;以及

16.热轧管件。

17.可选的,在所述的风机主轴中,其中第一和第二轴段通过焊接接合。

18.可选的,在所述的风机主轴中,其中第一轴段和第二轴段中的第一个是风机主轴的法兰段,第一轴段和第二轴段中的第二个是风机主轴的连接段,其中所述法兰段和连接

段通过焊接接合。

19.可选的,在所述的风机主轴中,其中法兰段的应力阈值大于连接段的应力阈值。

20.可选的,在所述的风机主轴中,其中:

21.法兰段包括下列各项至少之一:

22.锻造件;以及

23.铸钢件;和/或

24.构成连接段的轴段包括下列各项至少之一:

25.热轧无缝钢管;

26.挤压管件;

27.卷焊钢管;

28.铸钢;以及

29.锻件。

30.可选的,在所述的风机主轴中,其中:

31.所述连接段为筒体,其远离法兰段的一端设置有具有中心通孔的加强塞;或

32.所述连接段包括连接法兰段的空心段和远离法兰段的实心段,在实心段的中心具有线缆通孔。本实用新型还提供一种制造如上所述的风机主轴的装置,包括:

33.法兰段制造装置,其被构造为制造法兰段,以及

34.连接段制造装置,其被构造为制造连接段。

35.可选的,在所述的制造风机主轴的装置中,其中所述法兰段制造装置包括下列各项中的一个或多个:

36.第一铸型,被配置为内轮廓为直径向上逐渐增加的梯形,顶面设置冒口;以及

37.胎模,根据法兰段的形状设置专用胎模用于制造空心锻件。可选的,在所述的制造风机主轴的装置中,其中所述连接段制造装置包括下列各项中的一个或多个:

38.第一模具和挤压杆,其中第一模具的内部空间具有通过直径过渡段连通的第一空心段和第二实心段,挤压杆包括与第一模具的内部空间构成同心的本体;

39.第二铸型,根据主轴结构,铸造工艺上设置为倒“u”形,在其底部设置冒口;

40.两个轧辊和顶头,顶头位于连接段的内部,两个轧辊分别位于连接段的两侧对连接段进行热轧,使得连接段形成圆环柱体;

41.插入连接段的芯棒、承载连接段的铁砧以及位于连接段上方的锤头;以及

42.焊接装置,被配置为将钢板沿轴向方向弯折焊接形成连接段。

43.本实用新型还提供一种风力发电机,包括根据以上之一所述的风机主轴。

44.本实用新型的发明人经研究发现,现有的风机主轴一般使用锻造方法进行制造,该方法会导致以下劣势:锻件轴重量大、材料利用率低、加工量大、价格高;现有技术中还有另一种常用的风机主轴制造方法,即使用球铁浇注主轴,该方法具有以下劣势:由于球铁件的韧性差,特别是在低温环境下,因此导致球铁浇注主轴的应用受到限制;另外,发明人调研发现由于技术惯性和长久的技术偏见目前市场上没有组焊的风机主轴。

45.基于以上洞察,本实用新型提供了一种风机主轴及制造风机主轴的装置,通过第一轴段承受第一应力,第二轴段承受第二应力,第一轴段和第二轴段彼此接合,实现了根据主轴的应力分布,在高应力区使用高强度等级材料,低应力区使用低强度等级材料的分段

制造,进一步的,分段制造提高了部件的可制造性,降低了分段部分的制造难度,提高了主轴产品的可获得性。

46.本实用新型的第一和第二轴段通过焊接接合,提供了使用焊接的方法将不同段进行组焊的整体方案,使得分段制造成为可能;

47.本实用新型的结构还能实现其他其他意想不到的技术效果,例如在满足部件性能的前提下,引入多种分段制造工艺,如锻件、铸钢件、挤压管件、热轧管件等,使主轴的制造工艺更为灵活。

附图说明

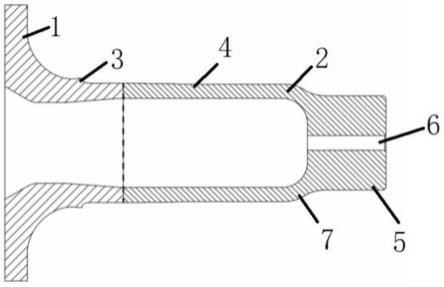

48.图1是本实用新型第一实施例的以挤压件为连接段的风机主轴示意图;

49.图2是本实用新型第二实施例的以铸钢为连接段的风机主轴示意图;

50.图3是本实用新型第三实施例的以钢管为连接段的风机主轴示意图;

51.图4是本实用新型第一实施例的铸钢方式的法兰段制造装置示意图;

52.图5是本实用新型第一实施例的锻压方法的法兰段制造装置示意图;

53.图6是本实用新型第一实施例的挤压方式的连接段制造装置示意图;

54.图7是本实用新型第二实施例的铸钢方式的连接段制造装置示意图;

55.图8是本实用新型第三实施例的热轧管件方式的连接段制造装置示意图;

56.图9是本实用新型第三实施例的锻管方式的连接段制造装置示意图;

57.图10是本实用新型第三实施例的焊管方式的制造连接段的装置示意图。

具体实施方式

58.以下结合附图和具体实施例对本实用新型提出的风机主轴及制造风机主轴的装置作进一步详细说明。根据下面说明,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

59.另外,除非另行说明,本发明的不同实施例中的特征可以相互组合。例如,可以用第二实施例中的某特征替换第一实施例中相对应或功能相同或相似的特征,所得到的实施例同样落入本技术的公开范围或记载范围。

60.本实用新型的目的在于提供一种风机主轴及制造风机主轴的装置,以解决现有的风机主轴生产工艺复杂,生产周期长,制造成本高的问题。

61.为实现上述目的,本实用新型提供了一种风机主轴及制造风机主轴的装置,包括:第一轴段,其被构造为承受第一应力;以及第二轴段,其被构造为承受与第一应力不同的第二应力,其中第一轴段和第二轴段彼此接合。该风机主轴至少包括两个轴段,但不限于两个轴段,可以通过实际需要设置更多个轴段,并接合在一起。

62.例如将风机主轴分为法兰端和连接端,两段分别制造;两段的材料和制造工艺可根据服役工况、应力水平以及制造工艺的适用性来灵活选择;一般法兰端应力水平较高选择高强度材料,连接端应力水平较低选择低强度材料;根据外形特征,法兰端可使用锻造、铸钢制造,连接端的工艺可选择热轧无缝钢管、挤压管件、卷焊钢管、铸钢、锻件等制造。根据服役要求,并考虑成本因素选择相应的拼焊组合。

63.图1、4、5、6提供了本实用新型的第一个实施例,其示出了一种风机主轴的整体示意图,以及制造该风机主轴的装置,所述风机主轴包括承受第一应力的第一轴段1和承受与第一应力不同的第二应力的第二轴段2,其中第一轴段和第二轴段彼此接合,第一轴段1为法兰段,第二轴段2为连接段,其中可以将第一轴段设置为法兰段,将第二轴段设置为连接段,由于法兰段的应力阈值大于连接段的应力阈值,因此第一应力大于第二应力,即采用能够承受应力较大的方式制造第一轴段(例如锻压、铸钢),采用能够承受应力较小的方式制造第二轴段(例如挤压、热轧等管件、铸钢、锻管和焊管等),法兰段为空心的不规则圆台

64.该形状的法兰段可以采用锻压、铸钢方式进行制造,例如如图4所示,采用铸钢方式的法兰段制造装置包括第一铸型12,其被配置为内轮廓为直径向上逐渐增加的梯形14,以配合形成圆台的外侧面为具有弧度的“l”型,顶面放置冒口13。或者如图5所示,采用锻压方式的法兰段制造装置包括胎模15,根据法兰段的形状设置专用胎模用于制造空心锻件。。

65.如图1所示,连接段的外侧面为粗圆柱段4(空心段)和细圆柱段5(实心段)结合,粗圆柱段和细圆柱段之间具有阶梯状过渡结构7,该过渡结构7带有弧度,粗圆柱段构造为空心形成粗圆环段4(空心段),粗圆环段4连接法兰段1,细圆柱段5远离法兰段1,其中细圆柱段中心具有通孔6,并且粗圆环段4的直径大于细圆柱段5的直径,该形状的连接段可以采用挤压方式进行制造,例如如图6所示,采用挤压方式的连接段制造装置包括第一模具11和挤压杆10,其中第一模具11的内部空间具有通过直径过渡段连通的第一空心段8和第二实心段9,挤压杆包括与第一模具11的内部空间构成同心的本体,第一空心段8配合形成粗圆柱段4,第二实心段9配合形成细圆柱段5,将挤压杆10以与第一空心段同心的方式推入第一空心段,以形成粗圆柱段中的空心结构。

66.图2、7提供了本实用新型的第二个实施例,其示出了另一种风机主轴的整体示意图,以及制造该风机主轴的装置,其与第一个实施例相异的在于,法兰段1的内侧面圆柱和圆台连接处过渡16更平滑,且圆柱向圆台延伸时直径渐渐变小,增加法兰段的厚度,以在法兰段应力较大处增加结构强度。另外,连接段2的头部17(远离法兰段一端的圆柱外轮廓)和尾部18(靠近法兰段一端的不规则圆台外轮廓)之间没用明显的阶梯,尾部外轮廓19为椭圆的一部分,带有微弧度过渡在法兰段和头部外轮廓之间。该形状的法兰段可以采用锻压、铸钢方式进行制造,如图4、5所示,和上一实施例相同,这里暂不赘述。

67.连接段2的中空内部为半个椭圆状轮廓21,开口朝向法兰段1,以与法兰段1的中空圆柱配合接合,两者的截面处的直径相等,头部内部中心具有通孔6,通孔6至连通至半个椭圆状轮廓21的顶部。该形状的连接段可以采用铸钢方式进行制造,例如如图7所示,采用铸钢方式的连接段制造装置包括第二铸型22,根据主轴结构,铸造工艺上设置为倒“u”形,在其底部设置冒口23,其被配置为使得其内轮廓为直径向下逐渐增加的倒“u”形,倒“u”形底面为平面,以配合连接段的外轮廓。

68.图3、8、9、10提供了本实用新型的第三个实施例,其示出了另一种风机主轴的整体示意图,以及制造该风机主轴的装置,其与上两个实施例相异的在于,连接段24为筒体,其远离法兰段1的一端设置有具有中心通孔6的加强塞25,该连接段24结构使得连接段和加强塞25可以分开制造,仅提供管状的连接段24即可,制造方法多样且简单。该形状的连接段可以采用热轧管件方式进行制造,例如如图8所示,采用热轧管件方式的连接段制造装置包括两个轧辊26和顶头27,顶头27位于连接段24的内部,两个轧辊26分别位于连接段24的两侧

对连接段进行热轧,使得连接段24形成筒体;该形状的连接段可以采用锻管方式进行制造,例如如图9所示,采用锻管方式的连接段制造装置包括插入连接段24的芯棒28、承载连接段的铁砧29以及位于连接段上方的锤头30;以及该形状的连接段24可以采用焊管方式进行制造,例如如图10所示,采用焊管方式的连接段制造装置包括焊接装置,其被配置为将钢板沿轴向方向弯折焊接形成焊管31作为连接段。

69.本实用新型的实施例还提供一种风力发电机,其包括前三个实施例中的任意一个风机主轴,还包括风轮、齿轮箱,风机主轴主要传递风轮上的旋转力矩到齿轮箱,主轴安装在风轮和齿轮箱之间,前端通过螺栓与轮毂刚性连接,后端使用胀紧套与齿轮箱低速轴连接。风机主轴的载荷主要在轴承前沿,而轴承后端至主轴的尾端应力小。因此前三个实施例中的风机主轴可以很好的适应该风力发电机的载荷要求。使用焊接技术,高应力部位的法兰端和低应力部位的连接端分别制造,不同于以往的锻件和球铁件,分开制造可以使用铸钢工艺、锻造工艺、热轧管件工艺、挤压管件工艺、卷焊管件等工艺方法,降低了整根制造的工艺难度,提高原材料的可获得性,并通过降低连接端的材料等级,获得降本。

70.综上所述,本实用新型的风机主轴具有多个优势:首先主轴整体为空心结构,降低了主轴的整体重量;其次主轴分段制造,相对整根制造难度降低;再次在现有主轴制造工艺的方法上,增加了铸钢、管件等工艺方法;另外空心结构的焊接,减少焊接量,相对实心结构的焊接,焊缝质量更能得到保障;最终分开制造的两段,可根据工况和应力水平,使用不同的制造工艺和材料;焊缝位置可以根据载荷水平和制造工艺要求灵活设置。

71.综上,上述实施例对风机主轴及制造风机主轴的装置的不同构型进行了详细说明,当然,本实用新型包括但不局限于上述实施中所列举的构型,任何在上述实施例提供的构型基础上进行变换的内容,均属于本实用新型所保护的范围。本领域技术人员可以根据上述实施例的内容举一反三。

72.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

73.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1