轮架及行星减速器的制作方法

1.本实用新型涉及一种轮架及行星减速器。

背景技术:

2.以往,已知一种行星减速器,具有恒星齿轮、配置于恒星齿轮周围的多个行星齿轮以及将多个行星齿轮包围的内齿轮。行星减速器通过输入恒星齿轮的旋转运动使行星齿轮自转以及公转,将行星齿轮的公转运动输出,由此,使旋转运动减速。例如在日本公开公报特开2020-106083号公报中记载了一种现有的行星减速器。

3.行星减速器包括沿行星齿轮的自转轴延伸的轮架销。而且,行星减速器有时在轮架销与行星齿轮之间包括滚针轴承以作为轴承。滚针轴承具有配置于轮架销周围的多个滚针。行星齿轮经由滚针轴承以能自转的方式支承于轮架销。

4.滚针的数量越多,滚针轴承的耐载荷性能越高。不过,当滚针的数量变多时,作为润滑油的润滑脂难以遍及各滚针。因此,难以良好地对多个滚针进行润滑。

技术实现要素:

5.本实用新型的目的是提供一种技术,能在行星减速器中良好地对行星齿轮的轴承进行润滑。

6.本实用新型的例示性的第一技术方案是使用于行星减速器的轮架,具有:行星支承面,所述行星支承面相对于中心轴线垂直地扩展;以及凹部,所述凹部从所述行星支承面沿轴向凹陷,在所述行星减速器中使用时,所述行星支承面与行星齿轮的轴向的端面接触,或是与配置于所述行星齿轮的轴向端部的圆环状的垫圈接触。

7.本实用新型的例示性的第二技术方案在第一技术方案的轮架的基础上,作为所述行星支承面,具有第一行星支承面及第二行星支承面,在所述行星减速器中使用时,所述第一行星支承面与所述行星齿轮的轴向一方的端面接触,或是与配置于所述行星齿轮的轴向一方的端部的圆环状的垫圈接触,所述第二行星支承面与所述行星齿轮的轴向另一方的端面接触,或是与配置于所述行星齿轮的轴向另一方的端部的圆环状的垫圈接触,作为所述凹部,具有:第一凹部,所述第一凹部从所述第一行星支承面向轴向一侧凹陷;以及第二凹部,所述第二凹部从所述第二行星支承面向轴向另一侧凹陷。

8.本实用新型的例示性的第三技术方案在第一技术方案的轮架的基础上,具有贯通孔,所述贯通孔在径向上贯通且在所述行星减速器中使用时供所述行星齿轮配置,所述凹部在所述贯通孔处从所述行星支承面的径向外侧的端部至径向内侧的端部沿径向延伸。

9.本实用新型的例示性的第四技术方案在第二技术方案的轮架的基础上,具有贯通孔,所述贯通孔在径向上贯通且在所述行星减速器中使用时供所述行星齿轮配置,所述凹部在所述贯通孔处从所述行星支承面的径向外侧的端部至径向内侧的端部沿径向延伸。

10.本实用新型的例示性的第五技术方案是包括第一技术方案至第四技术方案中的任一个技术方案的轮架的行星减速器,包括:恒星齿轮,所述恒星齿轮以所述中心轴线为中

心旋转;内齿轮,所述内齿轮位于所述恒星齿轮的径向外侧,且呈以所述中心轴线为中心的圆环状;所述行星齿轮,所述行星齿轮与所述恒星齿轮及所述内齿轮啮合,且以与所述中心轴线平行的行星轴线为中心自转;轮架销,所述轮架销沿所述行星轴线延伸,且将所述行星齿轮支承为能旋转;多个滚针,多个所述滚针介于所述轮架销与所述行星齿轮之间,且彼此相邻;以及所述轮架,所述轮架固定有所述轮架销,伴随着所述行星齿轮的所述自转,所述行星齿轮和所述内齿轮中的任一方以所述中心轴线为中心旋转。

11.本实用新型的例示性的第六技术方案在第五技术方案的行星减速器的基础上,所述凹部保持有润滑脂。

12.本实用新型的例示性的第七技术方案在第五技术方案的行星减速器的基础上,还包括所述垫圈。

13.本实用新型的例示性的第八技术方案在第七技术方案的行星减速器的基础上,在所述轮架销的外侧面与所述垫圈的内侧面之间存在有间隙。

14.本实用新型的例示性的第九技术方案在第六技术方案的行星减速器的基础上,还包括所述垫圈。

15.本实用新型的例示性的第十技术方案在第九技术方案的行星减速器的基础上,在所述轮架销的外侧面与所述垫圈的内侧面之间存在有间隙。

16.本实用新型的例示性的第十一技术方案在第五技术方案的行星减速器的基础上,所述凹部的周向的宽度比所述轮架销的外径大,在沿轴向观察时,所述轮架销位于所述凹部的周向的一端与另一端之间。

17.本实用新型的例示性的第十二技术方案在第八技术方案的行星减速器的基础上,所述凹部的周向的宽度比所述轮架销的外径大,在沿轴向观察时,所述轮架销位于所述凹部的周向的一端与另一端之间。

18.本实用新型的例示性的第十三技术方案在第七技术方案的行星减速器的基础上,所述凹部的周向的宽度比所述垫圈的内径大,在沿轴向观察时,设置于所述垫圈的中央的圆孔位于所述凹部的周向的一端与另一端之间。

19.本实用新型的例示性的第十四技术方案在第八技术方案的行星减速器的基础上,所述凹部的周向的宽度比所述垫圈的内径大,在沿轴向观察时,设置于所述垫圈的中央的圆孔位于所述凹部的周向的一端与另一端之间。

20.本实用新型的例示性的第十五技术方案在第五技术方案的行星减速器的基础上,所述凹部的周向的宽度比将所述滚针的中心线连接的节圆的直径小。

21.本实用新型的例示性的第十六技术方案在第八技术方案的行星减速器的基础上,所述凹部的周向的宽度比将所述滚针的中心线连接的节圆的直径小。

22.本实用新型的例示性的第十七技术方案在第十一技术方案的行星减速器的基础上,所述凹部的周向的宽度比将所述滚针的中心线连接的节圆的直径小。

23.本实用新型的例示性的第十八技术方案在第十三技术方案的行星减速器的基础上,所述凹部的周向的宽度比将所述滚针的中心线连接的节圆的直径小。

24.本实用新型的例示性的第十九技术方案在第六技术方案的行星减速器的基础上,基于jis k 2220的试验方法的所述润滑脂的稠度为265以上且340以下。

25.根据本实用新型的轮架,能使润滑油保持于轮架的凹部。由此,能从凹部向行星齿

轮的轴承供给润滑油。其结果是,能良好地对行星齿轮的轴承进行润滑。而且,根据本实用新型的行星减速器,能提高行星齿轮的耐载荷性能。

26.有以下的本实用新型优选实施方式的详细说明,参照附图,可以更清楚地理解本实用新型的上述及其他特征、要素、步骤、特点和优点。

附图说明

27.图1是行星减速器的纵剖图。

28.图2是从轴向观察恒星齿轮、内齿轮、多个行星齿轮、多个轮架销以及轮架的俯视图。

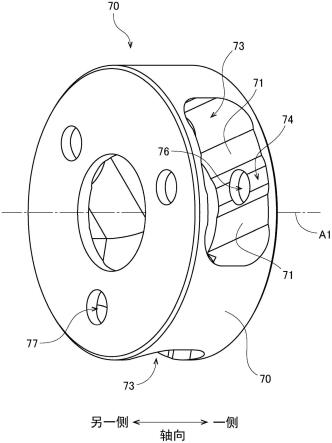

29.图3是轮架的立体图。

30.图4是示出轮架的一个贯通孔配置有行星齿轮的状态的立体图。

31.图5是轮架和行星齿轮的局部剖视图。

32.图6是第一变形例的行星减速器的纵剖图。

33.图7是第二变形例的轮架的立体图。

具体实施方式

34.以下参照附图,对本实用新型的例示性实施方式进行说明。另外,在本技术中,分别将与行星减速器的中心轴线平行的方向称为“轴向”,将与中心轴线正交的方向称为“径向”,将沿着以中心轴线为中心的圆弧的方向称为“周向”。其中,上述“平行的方向”也包括大致平行的方向。此外,上述“正交的方向”也包括大致正交的方向。

35.而且,在本技术中,“转速”表示物体每单位时间旋转的次数(旋转速度)。

36.<1.行星减速器的整体结构>

37.图1是一实施方式的行星减速器1的纵剖图。为了避免图的繁杂化,在图1中省略了表示截面的阴影线。上述行星减速器1是将从马达输入的第一转速的旋转运动减速为比第一转速低的第二转速的旋转运动并输出的装置。行星减速器1例如被装入工业用机器人等各种工业设备而使用。不过,行星减速器1也可以用于辅助套装、无人搬运台车等其他装置。

38.如图1所示,本实施方式的行星减速器1包括外壳10、输入轴20、恒星齿轮30、内齿轮40、多个行星齿轮50、多个轮架销60、轮架70以及输出轴80。即,将轮架70用于行星减速器1。

39.外壳10是将恒星齿轮30、内齿轮40、多个行星齿轮50、多个轮架销60以及轮架70收纳于内部的框体。外壳10具有以中心轴线a1为中心的大致筒状的外形。本实施方式的外壳10具有第一外壳构件11和第二外壳构件12。第一外壳构件11与第二外壳构件12的轴向一侧相邻地配置。第一外壳构件11与第二外壳构件12相互固定。不过,构成外壳10的构件的数量也可以是一个,也可以是三个以上。外壳10固定于作为驱动对象的装置的框架。

40.输入轴20是以中心轴线a1为中心的圆柱状或圆筒状的构件。输入轴20的至少一部分位于外壳10的径向内侧。第一轴承91介于第一外壳构件11的内周面与输入轴20的外周面之间的径向的间隙。由此,输入轴20能旋转地支承于外壳10。输入轴20与作为驱动源的马达连接。输入轴20通过从马达供给的驱动力而以中心轴线a1为中心以第一转速旋转。

41.恒星齿轮30是沿着中心轴线a1配置的齿轮。恒星齿轮30与输入轴20一起以中心轴

线a1为中心以第一转速旋转。行星减速器1具有以中心轴线a1为中心旋转的恒星齿轮30。在本实施方式中,输入轴20和恒星齿轮30由单一的构件形成。不过,输入轴20和恒星齿轮30也可以是不同构件。在该情况下,恒星齿轮30相对于输入轴20以不能相对旋转的状态固定即可。恒星齿轮30在外周面具有多个外齿31。多个外齿31在周向上以固定的间距设置。各外齿31朝径向外侧突出。

42.内齿轮40是以中心轴线a1为中心的圆环状的齿轮。内齿轮40位于恒星齿轮30的径向外侧。内齿轮40固定于第二外壳构件12。因此,在行星减速器1驱动时,内齿轮40也保持相对于外壳10静止的状态。内齿轮40在内周面具有多个内齿41。多个内齿41在周向上以固定的间距设置。各内齿41朝径向内侧突出。另外,第二外壳构件12和内齿轮40也可以由单一的构件形成。

43.行星齿轮50是与恒星齿轮30及内齿轮40啮合的齿轮。多个行星齿轮50位于恒星齿轮30的径向外侧,且位于内齿轮40的径向内侧。图2是从轴向观察恒星齿轮30、内齿轮40、多个行星齿轮50、多个轮架销60以及轮架70的俯视图。不过,在图2中,为了避免图的繁杂化,省略了各齿轮的齿的图示。如图2所示,在本实施方式中,三个行星齿轮50在周向上隔开间隔地配置。不过,行星减速器1具有的行星齿轮50的数量也可以是两个,也可以是四个以上。

44.各行星齿轮50被支承为能以与中心轴线a1平行的行星轴线a2为中心旋转。也就是说,行星齿轮50与恒星齿轮30及内齿轮40啮合,以与中心轴线a1平行的行星轴线a2为中心自转。而且,行星齿轮50在外周面具有多个外齿51。多个外齿51以行星轴线a2为中心按固定的角度间距设置。各外齿51朝向与行星轴线a2分离的方向突出。行星齿轮50的外齿51与恒星齿轮30的外齿31啮合。而且,行星齿轮50的外齿51还与内齿轮40的内齿41啮合。

45.轮架销60是将行星齿轮50支承为能旋转的销。轮架销60沿行星轴线a2延伸。如图2所示,在本实施方式中,三个轮架销60在周向上隔开间隔地配置。各行星齿轮50在中央具有轴孔52。轮架销60插入轴孔52,沿行星轴线a2在轴向上延伸。轮架销60固定于轮架70。更详细而言,轮架销60的轴向两端部固定于轮架70。轮架销60相对于轮架70的固定方法例如使用压入。

46.而且,行星减速器1具有多个滚针63。滚针63是圆柱状的部件。多个滚针63与轮架销60一起插入行星齿轮50的轴孔52中。多个滚针63介于轮架销60与行星齿轮50之间,彼此相邻。更具体而言,多个滚针63介于轮架销60的外周面与行星齿轮50的内周面之间。由此,行星齿轮50经由多个滚针63相对于轮架销60被支承为能旋转。即,多个滚针63构成使行星齿轮50能旋转地支承于轮架销60的轴承。

47.在本实施方式中,多个滚针63在轮架销60周围的全周排列。即,在本实施方式中,没有用于将多个滚针63等间隔地配置的保持架。因此,相邻的滚针63能彼此接触。如此,则与利用保持架将滚针63等间隔地配置于轮架销60周围的情况相比,能将许多滚针63配置于轮架销60周围。因此,能使由多个滚针63产生的行星齿轮50的支承力提高。其结果是,能提高行星齿轮50的耐载荷性能。

48.轮架70是将多个行星齿轮50以在周向上隔开间隔的状态保持的部件。轮架70呈以中心轴线a为中心的大致圆筒状。第二轴承92介于第一外壳构件11及内齿轮40的内周面与轮架70的外周面之间的径向的间隙。由此,轮架70能旋转地支承于外壳10。

49.图3是轮架70的立体图。如图3所示,轮架70具有多个贯通孔73。贯通孔73是在径向

上贯通轮架70的孔。多个贯通孔73以中心轴线a1为中心等间隔地设置。行星齿轮50配置于轮架70的贯通孔73内。即,轮架70具有在径向上贯通且在行星减速器1中使用时供行星齿轮50配置的贯通孔73。图4是示出轮架70的一个贯通孔73配置有行星齿轮50的状态的立体图。轮架销60的轴向的两端部固定于轮架70。因此,当轮架70以中心轴线a1为中心旋转时,轮架销60及行星齿轮50也与轮架70一起以中心轴线a1为中心旋转。

50.图5是轮架70和行星齿轮50的局部剖视图。为了避免图的繁杂化,在图5中省略了表示截面的阴影线。如图5所示,轮架70具有第一行星支承面71及第二行星支承面72。第一行星支承面71及第二行星支承面72是行星支承面的一例。第一行星支承面71及第二行星支承面72是相对于中心轴线a1垂直地扩展的平面。第一行星支承面71及第二行星支承面72在轴向上相对。上述贯通孔73是第一行星支承面71与第二行星支承面72之间的空间。因此,行星齿轮50位于第一行星支承面71与第二行星支承面72之间。即,行星支承面相对于中心轴线a1垂直地扩展。

51.而且,行星减速器1具有垫圈。如图5所示,行星减速器1具有第一垫圈61及第二垫圈62。第一垫圈61及第二垫圈62是以行星轴线a2为中心的圆环状的板。第一垫圈61配置于行星齿轮50的轴向一侧的端部。轮架销60的外周面与第一垫圈61的内周部之间存在间隙。第二垫圈62配置于行星齿轮50的轴向另一侧的端部。轮架销60的外周面与第二垫圈62的内周部之间也存在间隙。

52.第一垫圈61位于多个滚针63的轴向的一端与第一行星支承面71之间。第一垫圈61的轴向一侧的面与第一行星支承面71接触。第二垫圈62位于多个滚针63的轴向的另一端与第二行星支承面72之间。第二垫圈62的轴向另一侧的面与第二行星支承面72接触。即,在行星减速器1中使用时,行星支承面与配置于行星齿轮50的轴向端部的圆环状垫圈接触。更具体而言,在行星减速器1中使用时,第一行星支承面71与配置于行星齿轮50的轴向一方的端部的圆环状垫圈接触。而且,第二行星支承面72与配置于行星齿轮50的轴向另一方的端部的圆环状垫圈接触。由此,能良好地对轴承进行润滑。也就是说,根据上述结构,例如,能使轮架70保持润滑油。由此,能从轮架70向行星齿轮50的轴承供给润滑油。尤其,在第一行星支承面71与第一垫圈61接触且第二行星支承面72与第二垫圈62接触的情况下,能进一步良好地对轴承进行润滑。即,例如,能从轴向的两侧向轴承供给润滑油。

53.如此,通过将多个滚针63配置于第一垫圈61与第二垫圈62之间,滚针63的轴向的移动得以抑制。而且,滚针63由硬度较高的轴承钢形成。因此,若滚针63的端部与第一行星支承面71及第二行星支承面72直接接触,则第一行星支承面71及第二行星支承面72有时会磨损。因此,在本实施方式中,在滚针63与第一行星支承面71之间设置第一垫圈61,在滚针63与第二行星支承面72之间设置第二垫圈62。第一垫圈61及第二垫圈62的材料优选使用硬度比轮架70的硬度高的金属。由此,能对因滚针63产生的第一行星支承面71及第二行星支承面72的磨损进行抑制。

54.回到图1。输出轴80是沿着中心轴线a1配置的圆柱状的构件。第三轴承93介于第二外壳构件12的内周面与输出轴80的外周面之间的径向的间隙。由此,输出轴80能旋转地支承于外壳10。在本实施方式中,轮架70和输出轴80由一体的构件形成。因此,输出轴80与轮架70一起以中心轴线a1为中心旋转。不过,输出轴80和轮架70也可以是不同部件。在该情况下,输出轴80相对于轮架70以不能相对旋转的状态固定即可。

55.当恒星齿轮30以第一转速旋转时,行星齿轮50通过与恒星齿轮30啮合而以行星轴线a2为中心旋转(以下,称为“自转”)。而且,行星齿轮50不仅与恒星齿轮30啮合,还与内齿轮40啮合。因此,行星齿轮50一边以行星轴线a2为中心自转,一边以中心轴线a1为中心在恒星齿轮30周围旋转(以下,称为“公转”)。即,多个行星齿轮50一边以行星轴线a2为中心自转,一边以中心轴线a1为中心公转。此时,以中心轴线a1为中心的行星齿轮50的公转的转速是比第一转速低的第二转速。

56.而且,当行星齿轮50以第二转速公转时,多个轮架销60、轮架70及输出轴80也以中心轴线a1为中心按第二转速旋转。因此,能从输出轴80输出减速后的第二转速的旋转运动。另外,行星齿轮50和内齿轮40中的任一方伴随着行星齿轮50的自转而以中心轴线a1为中心旋转即可。

57.<2.关于润滑脂的保持结构>

58.接着,说明用于对上述多个滚针63进行润滑的润滑脂的保持结构。

59.行星减速器1具有从行星支承面沿轴向凹陷的凹部。更具体而言,如图3~图5所示,轮架70具有第一凹部74、第二凹部75、第一销孔76以及第二销孔77。第一凹部74及第二凹部75是用于保持作为润滑油的润滑脂的槽。第一凹部74从第一行星支承面71向轴向一侧凹陷。第二凹部75从第二行星支承面72向轴向另一侧凹陷。也就是说,轮架70具有从第一行星支承面71向轴向一侧凹陷的第一凹部74以及从第二行星支承面72向轴向另一侧凹陷的第二凹部75,以作为凹部。由此,通过第一凹部74及第二凹部75,能保持润滑油。第一销孔76是供轮架销60的轴向一侧的端部固定的孔。第一销孔76从第一凹部74的一部分朝向轴向一侧贯穿轮架70。第二销孔77是供轮架销60的轴向另一侧的端部固定的孔。第二销孔77从第二凹部75的一部分朝向轴向另一侧贯穿轮架70。

60.第一凹部74及第二凹部75面向贯通孔73。在贯通孔73处,凹部从行星支承面的径向外侧的端部至径向内侧的端部沿径向延伸。更具体而言,在贯通孔73处,第一凹部74从第一行星支承面71的径向外侧的端部至径向内侧的端部沿径向延伸。在贯通孔73处,第二凹部75从第二行星支承面72的径向外侧的端部至径向内侧的端部沿径向延伸。贯通孔73通过沿径向对轮架70进行加工而形成。此时,第一凹部74及第二凹部75也与贯通孔73一起通过沿径向进行加工而形成。由此,相比于将贯通孔73与第一凹部74及第二凹部75分开加工的情况,能减少轮架70的制造工时。而且,凹部在贯通孔73处从行星支承面的径向外侧的端部至径向内侧的端部沿径向延伸,由此,与未从行星支承面的径向外侧的端部至径向内侧的端部沿径向延伸的情况相比,能保持更多的润滑油。

61.润滑脂被保持于凹部。更具体而言,润滑脂被保持于第一凹部74及第二凹部75。在行星减速器1驱动时,保持于第一凹部74的润滑脂穿过轮架销60与第一垫圈61之间的间隙,逐渐向多个滚针63供给。而且,在行星减速器1驱动时,保持于第二凹部75的润滑脂穿过轮架销60与第二垫圈62之间的间隙,逐渐向多个滚针63供给。由此,能良好地对多个滚针63进行润滑。

62.尤其,在本实施方式的结构中,保持有润滑脂的凹部存在于滚针63的轴向的两侧,而非滚针63的轴向的单侧。因此,能从轴向的两侧对多个滚针63供给润滑脂。

63.而且,第一凹部74及第二凹部75都从轮架70的径向外侧的端部至径向内侧的端部沿径向延伸。因此,与第一凹部74及第二凹部75未从轮架70的径向外侧的端部延伸至径向

内侧的端部的情况相比,能使保持于第一凹部74及第二凹部75的润滑脂的量增加。因此,能对润滑脂用完进行抑制,能进一步良好地对多个滚针63进行润滑。

64.如图5所示,第一凹部74及第二凹部75的周向的宽度d1比轮架销60的外径d2大。即,第一凹部74及第二凹部75的周向的宽度d1比第一销孔76及第二销孔77的内径大。在沿轴向观察时,轮架销60位于第一凹部74及第二凹部75的周向的一端与第一凹部74及第二凹部75的周向的另一端之间。也就是说,凹部的周向的尺寸比轮架销60的外径大,在沿轴向观察时,轮架销60位于凹部的周向的一端与另一端之间。因此,通过保持于第一凹部74及第二凹部75的润滑脂在轴向上移动,向配置于轮架销60周围的多个滚针63良好地供给润滑脂。

65.而且,第一凹部74及第二凹部75的周向的宽度d1比第一垫圈61及第二垫圈62的内径d3大。在沿轴向观察时,设置于第一垫圈61及第二垫圈62的中央的圆孔位于第一凹部74及第二凹部75的周向的一端与第一凹部74及第二凹部75的周向的另一端之间。也就是说,凹部的周向的尺寸比垫圈的内径大,在沿轴向观察时,设置于垫圈的中央的圆孔位于凹部的周向的一端与另一端之间。因此,保持于第一凹部74的润滑脂穿过轮架销60与第一垫圈61之间的间隙,良好地供给至多个滚针63。而且,保持于第二凹部75的润滑脂穿过轮架销60与第二垫圈62之间的间隙,良好地供给至多个滚针63。

66.不过,当第一凹部74及第二凹部75的周向的宽度d1过大时,第一垫圈61与第一行星支承面71的接触面积以及第二垫圈62与第二行星支承面72的接触面积降低。如此一来,作用于第一垫圈61与第一行星支承面71之间的每单位面积的压力以及作用于第二垫圈62与第二行星支承面72之间的每单位面积的压力增加。但在本实施方式中,第一凹部74及第二凹部75的周向的宽度d1比将多个滚针63的中心线连接的节圆的直径d4小。也就是说,凹部的周向的宽度比将滚针63的中心线连接的节圆的直径d4小。由此,能充分确保第一垫圈61与第一行星支承面71的接触面积以及以及第二垫圈62与第二行星支承面72的接触面积。由此,能对作用于第一垫圈61与第一行星支承面71之间的每单位面积的压力以及作用于第二垫圈62与第二行星支承面72之间的每单位面积的压力进行抑制。其结果是,能对第一行星支承面71及第二行星支承面72的磨损进行抑制。

67.保持于第一凹部74及第二凹部75的润滑脂例如可以是基于jis k 2220的试验方法的稠度为265以上且340以下的润滑脂。若使用这样的稠度的润滑脂,则能使润滑脂在不从第一凹部74及第二凹部75流出的状态下良好地保持于第一凹部74及第二凹部75。而且,能使润滑脂从第一凹部74及第二凹部75逐渐向多个滚针63供给。

68.<3.变形例>

69.以上,对本实用新型的第一实施方式及第二实施方式进行了说明,但本实用新型不限于上述实施方式。

70.<3-1.第一变形例>

71.图6是第一变形例的行星减速器1的纵剖图。为了避免图的繁杂化,在图6中省略了表示截面的阴影线。图6的行星减速器1包括输入轴20、恒星齿轮30、内齿轮40、多个行星齿轮50、多个轮架销60以及轮架70。不过,在图6的示例中,轮架70固定于作为驱动对象的装置的框架。因此,即使在行星减速器1驱动时,轮架70及轮架销60也不旋转。另一方面,内齿轮40被支承为能以中心轴线a1为中心旋转。

72.在图6的结构中,当恒星齿轮30以第一转速旋转时,行星齿轮50不进行公转,而是

通过与恒星齿轮30啮合而以行星轴线a2为中心自转。并且,通过行星齿轮50与内齿轮40的啮合,内齿轮40以中心轴线a1为中心按比第一转速低的第二转速旋转。如此,行星减速器1也可以是对轮架70进行固定且从内齿轮40输出减速后的旋转运动的结构。

73.在图6的结构中,也能在轮架70的第一行星支承面71设置第一凹部74,在第二行星支承面72设置第二凹部75。并且,能使润滑脂保持于上述第一凹部74及第二凹部75。由此,能使润滑脂从第一凹部74及第二凹部75向多个滚针63供给。其结果是,能良好地对多个滚针63进行润滑。

74.<3-2.第二变形例>

75.图7是第二变形例的轮架70的立体图。图7的轮架70的第一凹部74的形状与上述实施方式不同。在上述实施方式中,第一凹部74从第一行星支承面71的径向外侧的端部至径向内侧的端部沿径向延伸。相对于此,图7的轮架70的第一凹部74未从第一行星支承面71的径向外侧的端部延伸至径向内侧的端部。第一凹部74是仅形成于第一销孔76周围的圆形的槽。通过这样的形状,也能使润滑脂保持于第一凹部74。并且,能使润滑脂从第一凹部74向多个滚针63供给。与第一凹部74相同地,第二凹部75也是圆形的。

76.<3-3.其他的变形例>

77.在上述实施方式中,第一垫圈61介于行星齿轮50的轴向一侧的端面与第一行星支承面71之间。而且,在上述实施方式中,第二垫圈62介于行星齿轮50的轴向另一侧的端面与第二行星支承面72之间。但也可以省略这些第一垫圈61及第二垫圈62。即,也可以使行星齿轮50的轴向一侧的端面与第一行星支承面71直接接触。而且,也可以使行星齿轮50的轴向另一侧的端面与第二行星支承面72直接接触。也就是说,在行星减速器1中使用时,行星支承面也可以与行星齿轮50的轴向的端面接触。更具体而言,在行星减速器1中使用时,第一行星支承面71也可以与行星齿轮50的轴向一方的端面接触。而且,第二行星支承面72也可以与行星齿轮50的轴向另一方的端面接触。由此,能良好地对轴承进行润滑。也就是说,根据上述结构,例如,能使轮架70保持润滑脂。由此,能从轮架70向行星齿轮50的轴承供给润滑脂。尤其,在第一行星支承面71与行星齿轮50的轴向一方的端面接触且第二行星支承面72与行星齿轮50的轴向另一方的端面接触的情况下,能进一步良好地对轴承进行润滑。即,例如,能从轴向的两侧向轴承供给润滑脂。

78.而且,在上述实施方式中,使流动性较低的润滑脂保持于第一凹部74及第二凹部75。但也可以使流动性比润滑脂的流动性高的油保持于第一凹部74及第二凹部75。即,第一凹部74及第二凹部75可以对润滑脂、油等润滑油进行保持。

79.而且,在上述实施方式中,在轮架70的第一行星支承面71形成有第一凹部74,在第二行星支承面72形成有第二凹部75。然而,也可以省略第一凹部74及第二凹部75中的任一方。

80.而且,行星减速器1的细节部分的形状也可以与本技术的各图所示的形状不同。而且,在不产生矛盾的范围内,也可以适当地对上述实施方式或变形例中出现的各要素进行取舍选择。

81.本实用新型例如能用于轮架和行星减速器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1