多通路旋转接头以及立式转台的制作方法

1.本实用新型属于直驱转台设备技术领域,具体涉及一种多通路旋转接头以及立式转台。

背景技术:

2.直驱转台主要包括旋转台面以及带动旋转台面进行转动的电机,其中旋转台面上设置有气路,通过气路控制安装在旋转台面上的气动设备,如气动夹具或真空吸盘等,从而实现自动装夹的功能。

3.但是,现有的直驱转台在使用上具有安装不方便的问题,在旋转台面的密封件达到使用寿命之后,需要将旋转台面整体进行拆卸后,才能更换密封元件。在日常维护或替换密封元件的过程中较为不便,所需的拆卸和装配时间较长。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种多通路旋转接头以及立式转台,以解决现有技术的转台在维护或替换密封元件较为不便,所需的拆卸和装配时间较长的问题。

5.本实用新型其中一实施例提供了一种多通路旋转接头,可用于转台,包括:固定轴,设置在转台中心处;所述固定轴上设置有第一进气孔和第一出气孔,所述第一进气孔与第一出气孔连通;旋转模块,设置在转台的台面上;所述旋转模块具有容置空腔,所述旋转模块通过容置空腔设置在所述固定轴顶部的第一轴段,且所述旋转模块可沿所述固定轴作旋转运动;所述旋转模块具有第一气路,所述容置空腔与所述第一轴段顶端之间形成洞腔;所述洞腔用于使所述第一出气孔和所述第一气路在所述旋转模块的任意转动角度皆保持连通状态。

6.在其中一个实施例中,所述旋转模块还设置有第二气路;所述第二气路具有第二气路进气口、第二气路出气口;所述固定轴上还设置有第二进气孔和第二出气孔,所述第二进气孔与所述第二出气孔连通;所述第二出气孔与所述第二气路进气口之间设置有第一环形气流通道,所述第一环形气流通道用于使所述第二出气孔与所述第二气路进气口在所述旋转模块的任意转动角度皆保持连通。

7.在其中一个实施例中,所述固定轴的第一轴段的外壁面设置有第一环形凹槽,所述第一环形凹槽围绕所述第一轴段设置;所述第二出气孔设置在所述第一环形凹槽的内部;所述第一环形凹槽用于组成所述第一环形气流通道。

8.在其中一个实施例中,所述旋转模块还设置有第三气路;所述第三气路具有第三气路进气口、第三气路出气口;所述固定轴上还设置有第三进气孔和第三出气孔,所述第三进气孔和所述第三出气孔连通;所述第三出气孔与所述第三气路进气口之间设置有第二环形气流通道,所述第二环形气流通道用于使所述第三出气孔与所述第三气路进气口在所述旋转模块的任意转动角度皆保持连通。

9.在其中一个实施例中,所述固定轴的第一轴段的外壁面设置有第二环形凹槽,所述第二环形凹槽围绕所述第一轴段设置,且所述第二环形凹槽和所述第一环形凹槽在轴向上互相间隔;所述第三出气孔设置在所述第二环形凹槽的内部;所述第二环形凹槽用于组成所述第二环形气流通道。

10.在其中一个实施例中,所述固定轴底部具有安装座,用于将固定轴安装固定在机床上;所述第一进气孔设置在所述安装座的上表面,所述第一出气孔设置在所述第一轴段的顶面;所述第一进气孔与第一出气孔之间通过第一气流道连通;所述第一气流道包括连通的第一气流道水平部分和第一气流道垂直部分;所述第一气流道水平部分与所述第一进气孔连通;所述第一气流道垂直部分与所述第一出气孔连通;

11.和/或,所述第二进气孔设置在所述安装座的上表面,所述第二出气孔设置在所述第一轴段的侧壁面;所述第二进气孔和所述第二出气孔之间通过第二气流道连通;所述第二气流道包括连通的第二气流道水平部分、第二气流道垂直部分;所述第二气流道水平部分与第二进气孔连通;所述第二气流道垂直部分与第二出气孔连通;

12.和/或,第三进气孔设置在所述安装座的上表面,所述第三出气孔设置在所述第一轴段的侧壁面;所述第三进气孔和所述第三出气孔之间通过第三气流道连通;所述第三气流道包括连通的第三气流道水平部分、第三气流道垂直部分;所述第三气流道水平部分与第三进气孔连通;所述第三气流道垂直部分与第三出气孔连通。

13.在其中一个实施例中,所述第一气流道水平部分、第二气流道第一水平部分和第三气流道第一水平部分设置在所述安装座内同一轴向位置;

14.和/或,所述第一气流道垂直部分、第二气流道垂直部分和第三气流道垂直部分在所述固定轴内径向间隔设置。

15.在其中一个实施例中,所述旋转模块包括有旋转面板、第一环块、第二环块和第三环块;所述第三环块设置有螺钉依次贯穿所述第二环块、第一环块与所述旋转面板固定连接;所述第一环块、第二环块和第三环块内侧的圆孔与所述旋转面板下方的容置圆孔组成所述容置空腔;所述容置空腔的深度大于所述第一轴段的长度;

16.和/或,所述固定轴具有第二轴段,所述第二轴段上设置有轴承,且所述轴承的内环与所述第二轴段的外壁面紧贴固定;所述轴承位于所述旋转模块下方,所述轴承的外环与所述旋转模块同步转动。

17.在其中一个实施例中,所述旋转面板的容置圆孔的侧壁上设置有第一环形缺口,所述第一环形缺口位于所述旋转面板与所述第一环块的接触面上;第一环形缺口内部与所述第一轴段之间设置有第一动密封件,用于防止洞腔内的气体从旋转面板与第一轴段相交处泄露;

18.和/或,所述第一环块的内侧壁上设置有第二环形缺口,所述第二环形缺口位于所述第一环块与所述第二环块的接触面上;所述第二环形缺口内部与所述第一轴段之间设置有第二动密封件,用于防止第一环形气流通道内的气体泄漏;

19.和/或,所述第二环块的内侧壁上设置有第三环形缺口,所述第三环形缺口位于所述第二环块与所述第三环块的接触面上;所述第三环形缺口内部与所述第一轴段之间设置有第三动密封件,用于防止第二环形气流通道内的气体泄漏。

20.在其中一个实施例中,所述旋转模块内的第二气路包括互相连通的第二气路水平

部分以及第二气路垂直部分;所述第二气路水平部分与第二气路进气口连通;所述第二气路垂直部分与第二气路出气口连通;

21.和/或,所述旋转模块内的第三气路包括互相连通的第三气路水平部分以及第三气路垂直部分;所述第三气路水平部分与第三气路进气口连通;所述第三气路垂直部分与第三气路出气口连通。

22.在其中一个实施例中,还包括一种立式转台,设置于机床上,所述立式转台包括:定子组件;转子组件,可转动地设置在所述定子组件上;所述转子组件具有旋转台面,所述旋转台面可相对于定子组件作旋转运动;以及多通路旋转接头,可拆式设置在所述旋转台面上,所述多通路旋转接头为上述实施例中任意一个所述的多通路旋转接头。

23.在其中一个实施例中,所述旋转台面具有承载面以及安装面;所述承载面的中心处设置有阶梯容置通道,所述阶梯容置通道用于固定所述多通路旋转接头的旋转模块;所述安装面具有同轴设置的多个环形容置槽;

24.和/或,所述定子组件包括壳体,且所述定子组件顶部具有对应所述多个环形容置槽的多个环形凸块;

25.和/或,所述旋转台面限位安装在所述壳体上时,所述多个环形容置槽与所述多个环形凸块之间形成配合间隙。

26.在其中一个实施例中,所述转子组件包括旋转主轴以及设置在所述旋转主轴外壁面上的多个永磁体单元;所述旋转主轴环绕所述多通路旋转接头中的固定轴设置;所述多个永磁体单元环绕所述旋转主轴设置;

27.和/或,所述定子组件包括有壳体以及设置在所述壳体的内壁面上的多个定子线圈;所述多个定子线圈环绕所述多个永磁体单元设置;当所述多个定子线圈通电时,所述多个定子线圈与所述多个永磁体单元之间产生力矩以使得所述转子组件相对于所述定子组件转动。

28.在其中一个实施例中,还包括:底座,与所述壳体固定连接;所述底座的底面中心处具有凹入部,所述凹入部用于容置固定轴的安装座,所述底座与所述固定轴固定;定位环块,固定设置在所述壳体上。

29.在其中一个实施例中,所述壳体外侧设有供气孔,所述供气孔单一对应连通一条供气通道;所述供气通道包括设置在壳体的第一通道、设置在所述定位环块内的第二通道和设置在所述底座上的第三通道;所述第三通道的出气端与所述安装座上的进气孔连通。

30.本实用新型以上实施例所提供的一种多通路旋转接头以及立式转台具有以下有益效果:

31.本实用新型的固定轴固定设置,其中旋转模块随转台的台面做同步的旋转运动,气流从底部沿固定轴向上流出后,可以无障碍的流入旋转模块,再从旋转模块的气路流出,通过控制不同气路的流动,实现控制安装在转台台面上的气动设备;并且在旋转模块的密封件达到使用寿命或旋转模块出现磨损之后,通过拧松用于固定旋转模块的螺钉,可以在不需要拆除其他零件结构的情况下单独拆卸旋转模块,方便维护或替换密封件,所需的拆卸和装配的时间较短,并且拆装后不需要重新调试精度。

附图说明

32.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

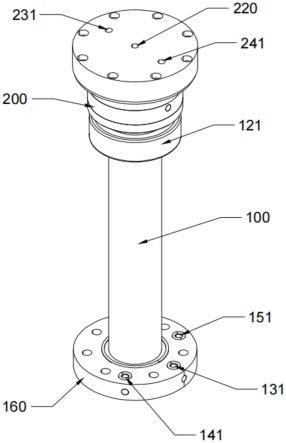

33.图1表示本实用新型的多通路旋转接头整体结构示意图;

34.图2表示本实用新型的多通路旋转接头俯视结构示意图;

35.图3表示图2中a-a方向的剖视结构示意图;

36.图4表示图3中m部分的放大结构示意图;

37.图5表示本实用新型的多通路旋转接头正视结构示意图;

38.图6表示图5中b-b方向的剖视结构示意图;

39.图7表示图5中c-c方向的剖视结构示意图;

40.图8表示本实用新型中的固定轴的结构示意图;

41.图9表示图8中d-d方向的剖视结构示意图;

42.图10表示本实用新型的旋转模块的正视结构示意图;

43.图11表示图10中e-e方向的剖视结构示意图;

44.图12表示本实用新型的旋转模块的爆炸示意图;

45.图13表示本实用新型的转台的轴视结构示意图;

46.图14表示本实用新型的转台的俯视结构示意图;

47.图15表示图14中的f-f方向的剖视结构示意图;

48.图16表示图14中的h-h方向的剖视结构示意图;

49.图17表示本实用新型的旋转台面的承载面的结构示意图;

50.图18表示本实用新型的旋转台面的安装面的结构示意图。

具体实施方式

51.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

52.请参照图1-图12,本实用新型其中一实施例提供了一种多通路旋转接头,可用于转台,包括:固定轴100,设置在转台中心处;所述固定轴100上设置有第一进气孔131和第一出气孔132,所述第一进气孔131与第一出气孔132连通;旋转模块200,设置在转台的台面上;所述旋转模块200具有容置空腔210,所述旋转模块200通过容置空腔210设置在所述固定轴100顶部的第一轴段110,且所述旋转模块200可沿所述固定轴100作旋转运动;所述旋转模块200具有第一气路220,所述容置空腔210与所述第一轴段110顶端之间形成洞腔;所述洞腔用于使所述第一出气孔132和所述第一气路220在所述旋转模块200的任意转动角度皆保持连通状态;其中,所述第一气路220设置在所述容置空腔210的顶部。

53.在本实施例中,所述固定轴100固定设置,所述旋转模块200随转台的台面做同步的旋转运动,气流从底部沿固定轴100向上流出后,无障碍的流入旋转模块200,再从旋转模

块200的气路流出,通过控制不同气路的流动,实现控制安装在转台台面上的气动设备;在旋转模块200的密封件达到使用寿命或旋转模块200出现磨损之后,通过拧松用于固定旋转模块200的螺钉,可以在不需要拆除其他零件结构的情况下单独拆卸旋转模块200,方便维护或替换密封件。

54.通过在固定轴100上设置第一进气孔131、第一出气孔132,令连通的第一进气孔131、第一出气孔132之间形成第一气流道130,使气流通过从固定轴100底部沿固定轴100轴向的气流通道向上流动,从固定轴100顶部的第一出气孔132流出;另外,通过容置空腔210与固定轴100的第一轴段110顶部之间形成洞腔,令从固定轴100顶部的第一出气孔132流出的气流先进入到洞腔内,再从洞腔顶部与外界连通的第一气路220向外流出;所述洞腔可以使所述旋转模块200在相对于所述固定轴100的任意旋转角度的情况下,所述固定轴100上第一出气孔132流出的气流都可以通过第一气路220流出到外界,确保了第一气路220传输气体的稳定性。

55.在其中一个实施例中,所述旋转模块200还设置有第二气路230;所述第二气路230具有第二气路进气口231、第二气路出气口232;所述固定轴100上还设置有第二进气孔141和第二出气孔142,所述第二进气孔141与所述第二出气孔142连通;所述第二出气孔142与所述第二气路进气口231之间设置有第一环形气流通道111,所述第一环形气流通道111用于使所述第二出气孔142与所述第二气路进气口231在所述旋转模块200的任意转动角度皆保持连通。

56.在本实施例中,所述第二进气孔141和第二出气孔142之间形成有第二气流道140,所述第二气流道140用于使气流从固定轴100底部,沿固定轴100向上流动至第一轴段110上的第二出气孔142并向外流出;从第二出气孔142向外流出的气流,通过第一环形气流通道111,可以在所述旋转模块200相对于所述固定轴100的任意旋转角度的情况下,流入所述第二气路进气口231,再从第二气路出气口232流出,确保了第二气路230传输气体的稳定性。

57.在其中一个实施例中,所述固定轴100的第一轴段110的外壁面设置有第一环形凹槽112,所述第一环形凹槽112围绕所述第一轴段110设置;所述第二出气孔142设置在所述第一环形凹槽112的内部;所述第一环形凹槽112用于组成所述第一环形气流通道111。

58.在本实施例中,无论旋转模块200相对于所述固定轴100旋转到任意角度;所述第二出气孔142、第一环形凹槽112和第二气路进气口231均在同一轴面上;所述第二出气孔142流出的气流进入到第一环形凹槽112中,沿第一轴段110的外壁面进行流动,再从第二气路进气口231流入到第二气路230中,最终从第二气路出气口232流出;在旋转接头的旋转角度下,都可以保证第二气路230输气的稳定性。

59.在其中一个实施例中,所述旋转模块200还设置有第三气路240;所述第三气路240具有第三气路进气口241、第三气路出气口242;所述固定轴100上还设置有第三进气孔151和第三出气孔152,所述第三进气孔151和所述第三出气孔152连通;所述第三出气孔152与所述第三气路进气口241之间设置有第二环形气流通道113,所述第二环形气流通道113用于使所述第三出气孔152与所述第三气路进气口241在所述旋转模块200的任意转动角度皆保持连通。

60.在本实施例中,所述第三进气孔151和第三出气孔152之间形成有第三气流道150;所述第三气流道150用于使气流从固定轴100底部,沿固定轴100香山流动至第一轴段110上

的第三出气孔152并向外流出;从第三出气孔152向外流出的气流,通过第二环形气流通道113,可以在所述旋转模块200相对于所述固定轴100任意旋转角度的情况下,流入所述第三气路进气口241,再从第三气路出气口242流出,确保了第三气路240传输气体的稳定性。

61.在其中一个实施例中,所述固定轴100的第一轴段110的外壁面设置有第二环形凹槽114,所述第二环形凹槽114围绕所述第一轴段110设置,且所述第二环形凹槽114和所述第一环形凹槽112在轴向上互相间隔;所述第三出气孔152设置在所述第二环形凹槽114的内部;所述第二环形凹槽114用于组成所述第二环形气流通道113。

62.在本实施例中,无论旋转模块200相对于所述固定轴100旋转到任意角度;所述第三出气孔152,第二环形凹槽114和所述第三气路进气口241均在同一轴面上。所述第三出气孔152流出的气流,进入到第二环形凹槽114后,沿第一轴段110的外壁面进行流动;再从第三气路进气口241流入到第三气路240中,最终从第三气路出气口242流出;实现在旋转接头的任意旋转角度下,都可以保证第三气路240输气的稳定性。

63.在其中一个实施例中,所述固定轴100底部具有安装座160,用于将固定轴100安装固定在机床上;所述第一进气孔131设置在所述安装座160的上表面,所述第一出气孔132设置在所述第一轴段110的顶面;所述第一进气孔131与第一出气孔132之间通过第一气流道130连通;所述第一气流道130包括连通的第一气流道水平部分133和第一气流道垂直部分134;所述第一气流道水平部分133与所述第一进气孔131连通;所述第一气流道垂直部分134与所述第一出气孔132连通;

64.和/或,所述第二进气孔141设置在所述安装座160的上表面,所述第二出气孔142设置在所述第一轴段110的侧壁面;所述第二进气孔141和所述第二出气孔142之间通过第二气流道140连通;所述第二气流道140包括连通的第二气流道水平部分143、第二气流道垂直部分144;所述第二气流道水平部分143与第二进气孔141连通;所述第二气流道垂直部分144与第二出气孔142连通;

65.和/或,第三进气孔151设置在所述安装座160的上表面,所述第三出气孔152设置在所述第一轴段110的侧壁面;所述第三进气孔151和所述第三出气孔152之间通过第三气流道150连通;所述第三气流道150包括连通的第三气流道水平部分153、第三气流道垂直部分154;所述第三气流道水平部分153与第三进气孔151连通;所述第三气流道垂直部分154与第三出气孔152连通。

66.在本实施例中,所述固定轴100通过安装座160固定在转台中心处的中空部分,以及通过所述固定轴100,进一步提高旋转模块200旋转过程中的稳定性,减少旋转模块200发生径向跳动。以及,所述第一气流道130用于将气体从安装座160沿固定轴100向上传输至第一轴段110顶面的第一出气孔132;具体的,进入第二气流道垂直部分144的气体输送至第一轴段110侧壁面的第二出气孔142,进入第一环形气流通道111,再传输到第二气路230,如图6所示;进入第三气流道垂直部分154的气体输送到第一轴段110侧壁面的第三出气孔152,进入第二环形气流通道113,再传输到第三气路240,如图7所示。

67.请参照图9,在其中一个实施例中,所述第一气流道水平部分133、第二气流道水平部分143和第三气流道水平部分153设置在所述安装座160内同一轴向位置。便于所述固定轴100的生产制作,在制造过程中只需要确定所述安装座160的轴向位置,然后通过将安装座160旋转到合适的角度进行转孔,就可以完成第一气流道水平部分133、第二气流道水平

部分143和第三气流道水平部分153的加工。同时,第一气流道水平部分133、第二气流道水平部分143和第三气流道水平部分153在同一轴面上,方便和外部供气源进行连通。进一步的,所述第一气流道垂直部分134、第二气流道垂直部分144和第三气流道垂直部分154在所述固定轴100内径向间隔设置,用于避免不同的气流道之间的气流产生交汇,影响对气动设备的控制。

68.请参照图10-图12,在其中一个实施例中,所述旋转模块200包括有旋转面板250、第一环块260、第二环块270和第三环块280;所述第三环块280设置有螺钉依次贯穿所述第二环块270、第一环块260与所述旋转面板250固定连接;所述第一环块260、第二环块270和第三环块280内侧的圆孔与所述旋转面板250下方的容置圆孔组成所述容置空腔210;所述容置空腔210的深度大于所述第一轴段110的长度;所述固定轴100具有第二轴段120,所述第二轴段120上设置有轴承121,且所述轴承121的内环与所述第二轴段120的外壁面紧贴固定;所述轴承121位于所述旋转模块200下方,所述轴承121的外环与所述旋转模块200同步转动。

69.在本实施例中,所述第三环块280通过设置至少两颗螺钉依次贯穿第二环块270、第一环块260至与旋转面板250固定连接;令所述旋转面板250、第一环块260、第二环块270和第三环块280构成所述旋转模块200;所述第一环块260、第二环块270和第三环块280内侧的圆孔与所述旋转面板250下方的容置圆孔组成所述容置空腔210,所述容置空腔210用于在安装旋转模块200时,令旋转模块200套接在所述固定轴100的第一轴段110上;所述旋转面板250、第一环块260、第二环块270在安装时,先通过圆柱销进行限位,具体的,所述圆柱销依次贯穿第二环块270与第一环块260,最后进入到旋转面板250内,实现安装前的预定位,再由第三环块280上的螺钉将多个环块和旋转面板250一并固定,同时通过第三环块280将圆柱销固定在旋转模块200的内部。

70.以及,在旋转面板250与第一环块260的接触面、第一环块260与第二环块270的接触面,第二环块270与第三环块280的接触面均设置有环形密封槽,并且在密封槽内设置有o形密封圈,防止气体从连接面处泄漏;由于所述旋转模块200沿固定轴100进行旋转,旋转模块200转动过程中容易出现径向跳动。通过在所述固定轴100的第二轴段120上设置有轴承121,所述轴承121包括有外环、内环以及设置在外环和内环之间的滚珠。所述内环和所述外环可以相对转动。所述内环与所述第二轴段120的外壁面紧贴固定,同时所述轴承121位于所述旋转模块200下方,所述轴承121与所述旋转模块都安装在转台的旋转台面上;所述轴承121的外环与所述旋转模块200同步转动;具体的,在旋转模块200安装使用的过程中,所述内环保持不动,所述外环随着旋转模块200部分进行同步的旋转运动,能减小所述旋转接头内部的动密封件与轴的相对径向跳动,延长动密封件的使用寿命。

71.在其中一个实施例中,所述旋转面板250的容置圆孔的侧壁上设置有第一环形缺口251,所述第一环形缺口251位于所述旋转面板250与所述第一环块260的接触面上;第一环形缺口251内部与所述第一轴段110之间设置有第一动密封件252,用于防止洞腔内的气体从旋转面板250与第一轴段110相交处泄露;

72.和/或,所述第一环块260的内侧壁上设置有第二环形缺口261,所述第二环形缺口261位于所述第一环块260与所述第二环块270的接触面上;所述第二环形缺口261内部与所述第一轴段110之间设置有第二动密封件262,用于防止第一环形气流通道111内的气体泄

漏;

73.和/或,所述第二环块270的内侧壁上设置有第三环形缺口271,所述第三环形缺口271位于所述第二环块270与所述第三环块280的接触面上;所述第三环形缺口271内部与所述第一轴段110之间设置有第三动密封件272,用于防止第二环形气流通道113内的气体泄漏。

74.在本实施例中,所述第一动密封件252、第二动密封件262和第三动密封件272均为格莱圈,格莱圈由一个橡胶o型圈及聚四氟乙烯圈组合而成,依其本身的变形对密封表面产生较高的初始接触应力,阻止无压力时气体的泄漏。在工作时,压力气体通过o形密封圈的弹性变形始最大限度地挤压方形密封圈,使之紧贴密封表面而产生较高的随压力气体的压力增高而增高的附加接触应力,并与初始接触应力一起共同阻止压力气体的泄漏

75.具体的,所述第一动密封件252设在所述第一环形缺口251内,在所述旋转模块200的转动过程中,所述第一动密封件252与所述第一轴段110相接触,防止气体从旋转面板250与第一轴段110相交处泄露,确保洞腔内部的气流。所述第二动密封件262设置在所述第二环形缺口261,通过第一动密封件252和第二动密封件262,实现第一环形气流通道111的密封,防止气体泄漏到洞腔或者第二环形气流通道113。所述第三动密封件272设置在所述第三环形缺口271,通过第二密封件262与第三密封件272,实现第二环形气流通道113的密封,防止气体泄漏到第一环形气流通道111或者旋转模块200外部。

76.再结合上述实施例中在第二轴段120设置的轴承121,能减小旋转模块200中第一动密封件252、第二动密封件262和第三动密封件272与固定轴100的相对径向跳动,提高第一动密封件252、第二动密封件262和第三动密封件272的使用寿命。

77.在其中一个实施例中,所述旋转面板250的中心处具有垂直方向的第一气路220;所述旋转模块200内的第二气路230包括互相连通的第二气路水平部分以及第二气路垂直部分;所述第二气路水平部分与第二气路进气口231连通;所述第二气路垂直部分与第二气路出气口232连通;

78.和/或,所述旋转模块200内的第三气路240包括互相连通的第三气路水平部分以及第三气路垂直部分;所述第三气路水平部分与第三气路进气口241连通;所述第三气路垂直部分与第三气路出气口242连通。

79.在本实施例中,第二气路230包括互相连通的第二气路水平部分以及第二气路垂直部分;所述第二气路水平部分设置在第一环块260内部,所述第二气路垂直部分包括设置在旋转面板250上的通道以及设置在第一环块260上贯穿至第二气路水平部分的通道;组成所述第二气路垂直部分的通道之间设置有密封圈,用于隔开不同气流。

80.进一步的,第三气路240包括互相连通的第三气路水平部分以及第三气路垂直部分;所述第三气路水平部分设置在第二环块270内部,所述第三气路垂直部分包括设置在旋转面板250上的通道、第一环块260上的通道以及设置在第二环块270上贯穿至第三气路水平部分的通道。组成所述第三气路垂直部分的通道之间设置有密封圈,用于隔开不同气流。

81.请参照图13-图18,在其中一个实施例中,还包括一种立式转台,设置于机床上,所述立式转台包括:定子组件300;转子组件400,可转动地设置在所述定子组件300上;所述转子组件400具有旋转台面410,所述旋转台面410可相对于定子组件300作旋转运动;以及多通路旋转接头,可拆式设置在所述旋转台面410上,所述多通路旋转接头为上述实施例中任

意一个所述的多通路旋转接头。

82.在本实施例中,所述多通路旋转接头的旋转模块200部分安装在所述旋转台面410上,旋转模块200内部的多路气流通过格莱圈以及环形密封圈隔开。在作为动密封元件的格莱圈达到使用寿命时,可以在不需要拆除其他零件结构的情况下单独拆卸旋转模块200,方便维护或替换动密封元件。

83.请参照图17、图18,在其中一个实施例中,所述旋转台面410具有承载面411以及安装面412;所述承载面411的中心处设置有阶梯容置通道413,所述阶梯容置通道413用于固定所述多通路旋转接头的旋转模块200;所述安装面412具有同轴设置的多个环形容置槽414;所述定子组件300包括壳体310,且所述定子组件300顶部具有对应所述多个环形容置槽414的多个环形凸块;所述旋转台面410限位安装在所述壳体310上时,所述多个环形容置槽414与所述多个环形凸块之间形成配合间隙。

84.在本实施例中,所述旋转模块200设置在阶梯容置通道413内,在作为动密封元件的格莱圈达到使用寿命时,可以在不需要拆除其他零件结构的情况下单独拆卸旋转模块200,方便维护或替换动密封元件。

85.所述多个环形容置槽414与所述多个环形凸块之间形成的配合间隙内部填充有液体介质,通过所述液体介质的表面张力,将所述旋转台面410吸附在所述定子组件300上,令所述旋转台面410在随转子组件400进行旋转时与定子组件300之间的距离保持不变。

86.请参照图16,在其中一个实施例中,所述转子组件400包括旋转主轴420以及设置在所述旋转主轴420外壁面上的多个永磁体单元421;所述旋转主轴420环绕所述多通路旋转接头中的固定轴100设置;所述多个永磁体单元421环绕所述旋转主轴420设置;

87.和/或,所述定子组件300包括有壳体310以及设置在所述壳体310的内壁面上的多个定子线圈311;所述多个定子线圈311环绕所述多个永磁体单元421设置;当所述多个定子线圈311通电时,所述多个定子线圈311与所述多个永磁体单元421之间产生力矩以使得所述转子组件400相对于所述定子组件300转动。

88.在其中一个实施例中,还包括底座500,与所述壳体310固定连接;所述底座500的底面中心处具有凹入部,所述凹入部用于容置固定轴100的安装座160,所述底座500与所述固定轴100固定;定位环块510,固定设置在壳体310上。所述壳体310外侧设有供气孔312,所述供气孔312单一对应连通一条供气通道320;所述供气通道320包括设置在壳体310的第一通道、设置在所述定位环块510内的第二通道和设置在所述底座500上的第三通道;所述第三通道的出气端与固定轴100底部的安装座160上表面的进气孔连通。

89.在本实施例中,立式转台包括定子组件300、转子组件400以及设置在转子组件400上的旋转接头。所述定子组件300中的定位环块510通过螺钉固定在所述壳体310内壁面,所述底座500位于所述定位环块510下方,且所述底座500通过螺钉与所述壳体310固定设置。所述转子组件400中的旋转主轴420通过转台轴承或交叉滚子轴承可转动地固定在所述壳体310上。所述壳体310顶部设置有固定模块330,所述固定模块330包括第一固定组件331以及可转动设置在第一固定组件331内部的第二固定件332;所述第一固定组件331顶部具有所述环形凸块,用于定位旋转台面410;所述第二固定件332内部具有凹槽用于容置所述旋转接头的轴承,且所述第二固定件332用于将所述旋转台面410与旋转主轴420固定连接。所述多通道旋转接头中的固定轴100通过固定座安装在所述底座500中部,且所述固定轴100

贯穿所述转子组件400;所述多通道旋转接头中的旋转模块200固定设置在所述旋转台面410上。

90.所述多通道旋转接头包括:固定轴100,设置在转台中心处;所述固定轴100上设置有第一进气孔131和第一出气孔132,所述第一进气孔131与第一出气孔132连通;旋转模块200,设置在旋转台面410上;所述旋转模块200具有容置空腔210,所述旋转模块200通过容置空腔210设置在所述固定轴100顶部的第一轴段110,且所述旋转模块200可相对于所述固定轴100转动;所述旋转模块200具有第一气路220,所述容置空腔210与所述第一轴段110顶端之间形成洞腔;所述洞腔用于使所述第一出气孔132和所述第一气路220在所述旋转模块200的任意转动角度皆保持连通状态。

91.根据实际应用情况,气流从所述壳体310的供气孔312进入到由壳体310、定位环块510内和底座500内的通道构成的供气通道320,再从供气通道320进入到多通道旋转接头,从而实现在旋转模块200的任意转动角度的情况下,气流都可以从旋转模块200的气路无障碍地流出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1