汽车制动盘的制作方法

1.本实用新型涉及制动盘技术领域,特别是涉及汽车制动盘。

背景技术:

2.制动盘是以端平面为摩擦工作面的圆盘形运动部件,其与闸片组成制动摩擦副,在车辆制动系统中起着至关重要的作用。传统的汽车制动盘在制动过程中,盘体两侧直接与闸片接触摩擦,在盘体表面产生大量热能,这些热能只有一小部分通过盘体材料自身的热传导性能传递至其他部位,大量的热量还是积聚在盘体表面,这使得制动盘在反复制动过程中容易产生热疲劳,从而产生热裂纹,严重影响行车安全。

3.cn108386465a公开了一种具有仿生表面的汽车的汽车制动盘,包括制动盘基体,多个棱柱体在制动盘基体表面形成圆环状结构,且多个棱柱体均匀设置在制动盘基体表面。

4.cn11336200a公开了一种断续摩擦面制动盘,包括连接法兰、连接安装孔、轮毂、加强带和工作面,通过设置加强带和工作面,使得在制动时,产生的热量大部分被工作面上的柱状物之间流动的空气带走,只有少量会传递到中间的加强带,加强带因不受制动时的冲击力,降低了加强带的热疲劳,延长了寿命。

5.cn212202913u公开了一种双风道散热的制动盘,包括盘本体,盘本体为圆盘状结构,盘本体的两端面是摩擦面,盘本体的摩擦面上规律布局散热风道,风道与风道形成网状结构;风道间为柱形凸台,柱形凸台形成摩擦面。

6.上述制动盘利用柱状物形成摩擦面,柱状物之间形成空气流道,从而增加制动盘的散热效果,防止盘体表面积聚大量热量而产生热裂纹,但是上述制动盘柱状物都设置在了盘体表面,在反复制动过程中柱状物容易从盘体表面脱落,严重影响行车安全。

技术实现要素:

7.基于此,有必要提供一种摩擦块与盘体界面结合牢固、散热效果好,能有效防止盘体热量积聚而产生热裂纹等安全隐患的汽车制动盘。

8.一种汽车制动盘,包括冶金结合的环形盘体和若干摩擦块,所述若干摩擦块沿轴向贯穿所述环形盘体且沿所述环形盘体的周向均匀分布,所述若干摩擦块与所述环形盘体平行的表面分别在所述环形盘体的两侧形成摩擦面。

9.在其中一个实施例中,每块所述摩擦块的轴向厚度为所述环形盘体轴向厚度的1.4~1.6倍。

10.在其中一个实施例中,每块所述摩擦块的边角处设有圆倒角。

11.在其中一个实施例中,每侧所述摩擦面的面积为所述环形盘体与所述摩擦面平行的一侧表面面积的60%以上。

12.在其中一个实施例中,所述环形盘体包括同轴设置的两个以上的实心盘,相邻所述实心盘之间通过所述摩擦块连接。

13.在其中一个实施例中,所述若干摩擦块沿所述环形盘体的周向均匀分布,形成至少一组环形摩擦块组。

14.在其中一个实施例中,每组所述环形摩擦块组凸出所述环形盘体的相邻摩擦块之间形成径向散热通道。

15.在其中一个实施例中,所述径向散热通道为直线形或曲线形。

16.在其中一个实施例中,所述若干摩擦块形成两组以上环形摩擦块组时,凸出所述环形盘体的相邻摩擦块组之间形成环形散热通道。

17.在其中一个实施例中,所述若干摩擦块形成两组以上环形摩擦块组时,凸出所述环形盘体的相邻所摩擦块组的摩擦块之间相互交错分布,形成网格状散热通道。

18.上述汽车制动盘,通过将摩擦块贯穿设置在环形盘体上,相较于摩擦块直接设置在环形盘体表面的结构,摩擦块和环形盘体的界面结合更为牢固,可大大提高行车制动的安全性,且相邻摩擦块之间还能形成散热通道,可提高散热效率,降低制动盘在多次反复制动过程中的极限温度,同时,摩擦块与环形盘体平行的表面形成摩擦面,与闸片摩擦制动时,闸片无需接触盘体,可有效防止盘体热量积聚产生热裂纹而影响行车安全。

附图说明

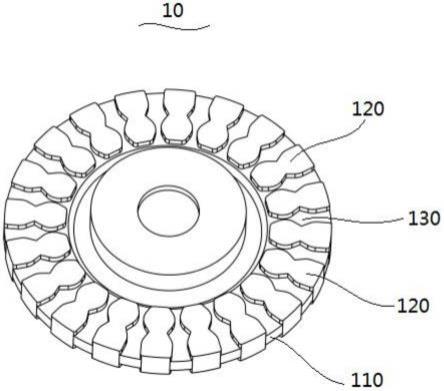

19.图1为一实施方式的汽车制动盘的结构图;

20.图2为另一实施方式的汽车制动盘的结构图;

21.图3为又一实施方式的汽车制动盘的结构图。

具体实施方式

22.为了便于理解本实用新型,下面将对本实用新型进行更全面的描述,并给出了本实用新型的较佳实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

23.需要说明的是,本文所使用的“轴向”是指与制动盘旋转中心轴平行的方向,“径向”是指与制动盘旋转中心轴垂直的方向,“周向”指盘体的圆周方向。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.请参阅图1,为一实施方式的汽车制动盘10,包括冶金结合的环形盘体110和若干摩擦块120。其中,环形盘体110为单个实心盘体。

26.上述若干摩擦块120沿轴向贯穿该环形盘体110且沿该环形盘体110的周向均匀分布,形成一组环形摩擦块组(图未标)。

27.该环形摩擦块组凸出环形盘体110的相邻摩擦块120之间形成径向散热通道130。

28.其中,径向散热通道130可以是直线形或曲线形,这取决于摩擦块120的形状。在本实施方式中,摩擦块120的径向截面为两端宽中间窄的多边形,因此径向散热通道130为曲线形。

29.可以理解,在其他实施方式中,当上述若干摩擦块形成两组以上环形摩擦块组时,相邻环形摩擦块组的摩擦块之间可以相互交错分布使散热通道呈网格状;或每组摩擦块组的相邻摩擦块之间形成径向散热通道,相邻摩擦块组之间形成环形散热通道;或按其它规律分布使散热通道形成其它形状。

30.进一步的,每块摩擦块120的轴向厚度为环形盘体110轴向厚度的1.4~1.6倍。每块摩擦块120的边角处设有圆倒角,以便于脱模和防止应力开裂。

31.需要说明的是,摩擦块120过厚会导致摩擦块凸出盘体过高,制动时力臂过长,降低摩擦块的使用寿命;过薄则摩擦块与空气接触换热面积减小,热量积聚,难以及时将热量散失到空气中。

32.上述若干摩擦块120与环形盘体110平行的表面分别在在该环形盘体110的两侧形成摩擦面(图未标)。

33.其中,每侧摩擦面的面积为环形盘体与该摩擦面平行的一侧表面面积的60%以上,以满足摩擦制动的需要。

34.上述汽车制动盘10,通过将摩擦块120贯穿设置在环形盘体110上,相较于将摩擦块直接设置在环形盘体表面的结构,摩擦块120与环形盘体110的界面结合更加牢固,可大大提高行车制动的安全性,且凸出环形盘体110的相邻摩擦块120之间还能形成径向散热通道,可提高散热效率,降低制动盘在多次反复制动过程中的极限温度,此外,摩擦块120与环形盘体110平行的表面形成摩擦面,与闸片摩擦制动时,闸片无需接触盘体110,可有效防止盘体110热量积聚产生热裂纹而影响行车安全。

35.上述汽车制动盘10,环形盘体110由第一铝基材料制成,摩擦块120由第二铝基材料制成,具体制备方法包括如下步骤s110~s130:

36.s110、提供第一铝基材料和第二铝基材料。

37.其中,第一铝基材料由0~30%体积含量的陶瓷增强相和余量的铝合金基体组成,第二铝基材料由30%~70%体积含量的陶瓷增强相和余量的铝合金基体组成,且第一铝基材料中铝合金基体的合金元素含量≤所述第二铝基材料中铝合金基体的合金元素含量;其中第一铝基材料中铝合金基体的合金元素含量=第二铝基材料中铝合金基体的合金元素含量时,第一铝基材料和第二铝基材料中陶瓷增强相的体积含量不相等。

38.需要说明的是,上述合金元素含量是相对铝合金基体而言。合金元素含量指的是质量含量。

39.通过控制第一铝基材料中铝合金基体的合金元素含量≤第二铝基材料中铝合金基体的合金元素含量,且第一铝基材料中铝合金基体的合金元素含量=第二铝基材料中铝合金基体的合金元素含量时,第一铝基材料和第二铝基材料中陶瓷增强相的体积含量不相等,以使上述第一铝基材料和第二铝基材料在采用粉末冶金工艺制备过程中的烧结收缩率相匹配,制备过程中不发生开裂等缺陷,同时上述两种材料在汽车制动盘服役工况下的热膨胀系数也相匹配,从而使得环形盘体110和摩擦块120冶金结合的更为牢固。

40.进一步的,铝合金基体为2xxx系、6xxx系或7xxx系铝合金。其中,2xxx系铝合金是以铜为主要合金元素铝合金,包括2a16牌号铝合金(该铝合金主要由0.3%的si、0.3%的fe、6.0%~7.0%的cu、0.4%~0.8%的mn、0.05%的mg、0.10%的zn、0.10%~0.20%的ti、0.20%的zr和余量的al组成)、2324牌号铝合金(该铝合金主要由3.8%~4.9%的cu、

0.3%~1.0%的mn、1.2%~1.8%的mg、0.10%的cr、0.50%的si、0.25%的zn和余量的al组成)等;6xxx系铝合金是以镁和硅为主要合金元素并以mg2si相为强化相的铝合金,包括6063牌号铝合金(该铝合金主要由0.20%~0.6%的si、0.35%的fe、0.10%的cu、0.10%的mn、0.45%~0.9%的mg、0.10%的cr、0.10%的zn、0.10%的ti和余量的al组成)等;7xxx系铝合金是以zn为主要合金元素的铝合金,包括7005牌号铝合金(该铝合金主要由≤0.35%的si、≤0.40%的fe、≤0.10%的cu、0.20%~0.7%的mn、1.0%~1.8%的mg、0.06%~0.20%的cr、4.0%~5.0%的zn、0.08%~0.20%的zr、0.01%~0.06%的ti和余量的al组成)等。

41.需要说明的是,第一铝基材料中的铝合金基体和第二铝基材料中的铝合金基体可以同系也可以不同系,只要第一铝基材料中铝合金基体的合金元素含量≤第二铝基材料中铝合金基体的合金元素含量;且同时控制第一铝基材料中铝合金基体的合金元素含量=第二铝基材料中铝合金基体的合金元素含量时,第一铝基材料和第二铝基材料中陶瓷增强相的体积含量不相等即可。

42.进一步的,第一铝基材料中的陶瓷增强相为陶瓷增强颗粒或陶瓷增强纤维。当第一铝基材料中的陶瓷增强相为陶瓷增强颗粒时,该陶瓷增强颗粒的粒径为10μm~50μm。当第一铝基材料中陶瓷增强相为陶瓷增强纤维时,该陶瓷增强纤维的长径比为5~10,且其直径≤50μm。

43.第一铝基材料中的陶瓷增强相为陶瓷增强颗粒,且该陶瓷增强颗粒的粒径为10μm~100μm。

44.进一步的,陶瓷增强相选自碳化物(如tic、sic、b4c等)、氮化物(如si3n4)、氧化物(如al2o3)、硅化物(如ti5si3)及硼化物(如tib、tib2等)中的至少一种。

45.需要说明的是,第一铝基材料中的陶瓷增强相和第二铝基材料中的陶瓷增强相可以相同也可以不同。

46.s120、将上述第一铝基材料和第二铝基材料分别预压成形,得到环形盘体预压坯和摩擦块预压坯。

47.其中,第一铝基材料预压成形的压力为175mpa~225mpa。第二铝基材料预压成形的压力为275mpa~325mpa。

48.可以理解,环形盘体预压坯上设有与摩擦块预压坯对应的通孔。

49.s130、将上述环形盘体预压坯和摩擦块预压坯组装好后进行加压烧结,得到汽车制动盘。

50.其中,加压烧结在保护性气体氛围(如氮气、氩气等)或真空状态下进行。加压烧结的压力为0.5mpa~5mpa,温度为560℃~600℃,保温15~30分钟。

51.采用上述方法制备到的的汽车制动盘可达到近净成形,节省了加工成本。

52.可以理解,本技术的汽车制动盘还可以采用其它方法制备,得到如图3所示的结构,再通过机加除去盘体多余部分得到如图1所示的结构。

53.请参阅图2,为另一实施方式的汽车制动盘20,包括冶金结合的环形盘体210和若干摩擦块220。其中,环形盘体210包括同轴设置的两个以上的实心盘212,相邻实心盘212之间通过摩擦块220连接。

54.上述若干摩擦块220沿轴向贯穿该环形盘体210且沿该环形盘体210的周向均匀分

布,形成一组环形摩擦块组(图未标)。

55.该环形摩擦块组凸出环形盘体210的相邻摩擦块220之间形成径向散热通道230。

56.其中,径向散热通道230可以是直线形或曲线形,这取决于摩擦块220的形状。在本实施方式中,摩擦块220的径向截面为两端宽中间窄的多边形,因此径向散热通道230为曲线形。

57.可以理解,在其他实施方式中,当上述若干摩擦块形成两组以上环形摩擦块组时,相邻环形摩擦块组的摩擦块之间可以相互交错分布使散热通道呈网格状;或每组摩擦块组的相邻摩擦块之间形成径向散热通道,相邻摩擦块组之间形成环形散热通道;或按其它规律分布使散热通道形成其它形状;以进一步提高散热效果。

58.进一步的,每块摩擦块220的轴向厚度为环形盘体210轴向厚度的1.4~1.6倍。每块摩擦块220的边角处设有圆倒角,以便于脱模和防止应力开裂。

59.需要说明的是,上述环形盘体210的轴向厚度包括了相邻实心盘212之间的轴向距离。

60.上述若干摩擦块220与环形盘体210平行的表面分别在在该环形盘体210的两侧形成摩擦面(图未标)。

61.其中,每侧摩擦面的面积为环形盘体与该摩擦面平行的一侧表面面积的60%以上,以满足摩擦制动的需要。

62.在本实施方式中,每块摩擦块220与环形盘体210冶金连接。即相邻实心盘212之间通过摩擦块220冶金连接。

63.上述汽车制动盘20,通过将摩擦块220贯穿设置在环形盘体210上,相较于将摩擦块直接设置在环形盘体表面的结构,摩擦块220与环形盘体210的界面结合更牢固,可大大提高行车制动的安全性,且凸出环形盘体210的相邻摩擦块220之间以及位于环形盘体210内的相邻摩擦块之间均能形成径向散热通道,可大大提高散热效率,降低制动盘在多次反复制动过程中的极限温度,此外,摩擦块220与环形盘体210平行的表面形成摩擦面,与闸片摩擦制动时,闸片无需接触盘体210,可有效防止盘体210热量聚集产生热裂纹而影响行车安全。

64.上述汽车制动盘20的具体制备方法与上述步骤s110~s130基本相同,在此不再进一步说明。

65.针对本技术的汽车制动盘,下面将提供实施例与对比例说明其组成配比中陶瓷增强相的体积含量、铝合金基体中合金元素含量对成品的影响。

66.实施例1

67.本实施例采用图1所示的结构形式,其中第一铝基材料由6063牌号铝合金组成,第二铝基材料由30%的sic颗粒和余量的2a16牌号铝合金组成,其中第二铝基材料中sic颗粒的粒径为10μm。

68.采用如步骤s110-s130的制备方式,经检测,该汽车制动盘中摩擦块和盘体的界面结合强度为320mpa以上。将该汽车制动盘进行台架测试,完成并通过t/caamtb09-2018高负载、jasoc419-2006扭力破坏两项台架测试,说明该制动盘结构强度和摩擦磨损性能等满足制动盘要求。

69.实施例2

70.本实施例采用图1所示的结构形式,其中第一铝基材料由15%体积含量的al2o3颗粒和余量的6063铝合金组成,第二铝基材料由63%体积含量的sic颗粒和余量的2a16铝合金组成,其中第一铝基材料中al2o3颗粒的粒径为20μm,第二铝基材料中sic颗粒的粒径为30μm。

71.采用如步骤s110-s130的制备方式,经检测,该汽车制动盘中摩擦块和盘体的界面结合强度为175mpa以上。将该汽车制动盘进行台架测试,完成并通过t/caamtb09-2018高负载、jasoc419-2006扭力破坏两项台架测试,说明该制动盘结构强度和摩擦磨损性能等满足制动盘要求。

72.实施例3

73.本实施例采用图1所示的结构形式,其中第一铝基材料由30%体积含量的sic纤维和余量的7005牌号铝合金组成,第二铝基材料由70%体积含量的sic颗粒和余量的2324牌号铝合金组成,其中第一铝基材料中sic纤维的长径比为5,且其直径≤50μm,第二铝基材料中sic颗粒的粒径为100μm。

74.采用如步骤s110-s130的制备方式,经检测,该汽车制动盘中摩擦块和盘体的界面结合强度为175mpa以上。将该汽车制动盘进行台架测试,完成并通过t/caamtb09-2018高负载、jasoc419-2006扭力破坏两项台架测试,说明该制动盘结构强度和摩擦磨损性能等满足制动盘要求。

75.实施例4

76.本实施例采用图2所示的结构形式,其中第一铝基材料由6063牌号铝合金组成,第二铝基材料由45%体积含量的tib颗粒和余量的2324牌号铝合金组成,其中第二铝基材料中tib颗粒的粒径为65μm。

77.采用如步骤s110-s130的制备方式,经检测,该汽车制动盘中摩擦块和盘体的界面结合强度为200mpa以上。将该汽车制动盘进行台架测试,完成并通过t/caamtb09-2018高负载、jasoc419-2006扭力破坏两项台架测试,说明该制动盘结构强度和摩擦磨损性能等满足制动盘要求。

78.实施例5

79.本实施例采用图2所示的结构形式,其中第一铝基材料由20%体积含量的al2o3纤维和余量的6063牌号铝合金组成,第二铝基材料由55%体积含量的ti5si3颗粒和余量的6063牌号铝合金组成,其中,第一铝基材料中al2o3纤维的长径比为10,且其直径≤50μm,第二铝基材料中ti5si3颗粒的粒径为85μm。

80.采用如步骤s110-s130的制备方式,经检测,该汽车制动盘中摩擦块和盘体的界面结合强度为200mpa以上。将该汽车制动盘进行台架测试,完成并通过t/caamtb09-2018高负载、jasoc419-2006扭力破坏两项台架测试,说明该制动盘结构强度和摩擦磨损性能等满足制动盘要求。

81.实施例6

82.本实施例采用图2所示的结构形式,其中第一铝基材料由15%体积含量的si3n4颗粒和余量的6063牌号铝合金组成,第二铝基材料由30%体积含量的tib颗粒和余量的2a16牌号铝合金组成,其中第一铝基材料中si3n4颗粒的粒径为50μm,第二铝基材料中tib颗粒的粒径为100μm。

83.采用如步骤s110-s130的制备方式,经检测,该汽车制动盘中摩擦块和盘体的界面结合强度为280mpa以上。将该汽车制动盘进行台架测试,完成并通过t/caamtb09-2018高负载、jasoc419-2006扭力破坏两项台架测试,说明该制动盘结构强度和摩擦磨损性能等满足制动盘要求。

84.对比例1

85.本对比例采用图1所示的结构形式,其中第一铝基材料由30%体积含量的al2o3纤维和余量的6063铝合金组成,第二铝基材料由30%体积含量的al2o3颗粒和余量的6063铝合金组成,其中第一铝基材料中al2o3纤维的长径比为7,其直径≤50μm,第二铝基材料中sic颗粒的粒径为30μm。

86.采用如步骤s110-s130的制备方式,发现在烧结完成后,第一铝基材料和第二铝基材料之间没有形成有效的冶金结合,摩擦块和盘体界面结合处出现裂缝。

87.对比例2

88.本对比例采用图1所示的结构形式,其中第一铝基材料由6063牌号铝合金组成,第二铝基材料由25%的sic颗粒和余量的2a16牌号铝合金组成,其中第二铝基材料中sic颗粒的粒径为45μm。

89.采用如步骤s110-s130的制备方式,按照qc/t564-2008进行制动效能台架测试,因第二铝基材料陶瓷含量低,耐温性不达标,摩擦块表面出现明显犁沟。

90.对比例3

91.本对比例采用图2所示的结构形式,其中第一铝基材料由20%体积含量的al2o3纤维和余量的2a16牌号铝合金组成,第二铝基材料由50%体积含量的al2o3颗粒和余量的6063牌号铝合金组成,其中第一铝基材料中al2o3纤维的长径比为10,其直径≤50μm,第二铝基材料中al2o3颗粒的粒径为75μm。

92.采用如步骤s110-s130的制备方式,发现在烧结完成后,第一铝基材料收缩率大于第二铝基材料,两种铝基材料没有形成有效的冶金结合,界面结合处出现裂缝。

93.对比例4

94.本对比例采用图2所示的结构形式,其中第一铝基材料由25%的tic颗粒和余量的6063牌号铝合金组成,第二铝基材料由55%体积含量的si3n4颗粒和余量的6063牌号铝合金组成,其中第一铝基材料中tic颗粒的粒径为5μm,第二铝基材料中si3n4颗粒的粒径为35μm。

95.采用如步骤s110-s130的制备方式,发现实心盘212内部出现白色块区,经验证发现混料时tic颗粒出现团聚,难以混合均匀,导致材料性能不一致,且后续试验不可控。

96.对比例5

97.本对比例采用图1所示的结构形式,其中第一铝基材料由20%的sic纤维和余量的6063牌号铝合金组成,第二铝基材料由55%体积含量的sic颗粒和余量的2324牌号铝合金组成,其中,第一铝基材料中al2o3纤维的长径比为12,且其直径≤50μm,第二铝基材料中sic颗粒的粒径为50μm。

98.采用如步骤s110-s130的制备方式,对环形盘体110取样进行抗拉强度测试,发现其抗拉强度波动值过大,这是因为纤维长径比过大导致混料时分布不均匀,材料呈各向异性,难以协调各向参数一致。

99.对比例6

100.本对比例采用图1所示的结构形式,其中第一铝基材料由30%体积含量的al2o3颗粒和余量的6063牌号铝合金组成,第二铝基材料由75%体积含量的al2o3颗粒和余量的6063牌号铝合金组成。其中第一铝基材料中al2o3颗粒的粒径为40μm,第二铝基材料中al2o3颗粒的粒径为100μm。

101.采用如步骤s110-s130的制备方式,发现在烧结完成后,第一铝基材料发生收缩,第二铝基材料发生明显膨胀,两种铝基材料没有形成有效的冶金结合,界面结合处出现裂缝。

102.对比例7

103.本对比例采用图1所示的结构形式,其中第一铝基材料由25%体积含量的al2o3颗粒和余量的6063牌号铝合金组成,第二铝基材料由55%体积含量的al2o3颗粒和余量的7005牌号铝合金组成。其中第一铝基材料中al2o3颗粒的粒径为30μm,第二铝基材料中al2o3颗粒的粒径为5μm。

104.采用如步骤s110-s130的制备方式,发现在烧结完成后,第一铝基材料收缩率大于第二铝基材料,两种铝基材料没有形成有效的冶金结合,界面结合处出现裂缝。

105.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1