一种多通阀的制作方法

1.本实用新型涉及一种阀门,更具体地说,它涉及一种多通阀。

背景技术:

2.由于能源危机及环境治理成本越来越高,纯电动车的零排放优势越来越受到人们的青睐。热管理作为电动车的重点耗能管控项目,这方面研究越来越得到重视。随着热管理系统的需求扩大,工作模式的切换越来越频繁。多通阀是电动车热管理系统中的重要部件,随着热管理集成化的发展,能量需求越来越精细化,多通阀的利用率越来越高,结构设计也越来越重要,更优的内阻设计,更小的能量损失,是多通阀的设计改进主要方向,以此提高热管理系统的能效比。现有多通阀的水路流通路径均采用轴向转径向或者径向转轴向的形式,水路存在折弯现象,造成了阀体内阻的增加,加大了能量的浪费。公开号为cn113154088a的发明专利公开了一种多通阀,包括阀体装置、阀芯装置和密封件;沿阀芯装置的轴向,阀芯装置包括相对应的第一端和第二端,阀体装置包括相对应的第一端和第二端;阀芯装置的第一端通过密封件与阀体装置的第一端相配合;阀芯装置的第一端设置有多个互不连通的阀芯流道;阀体装置的第一端设置有能够与阀芯流道连通的多个外部流道口;密封件上设置有与外部流道口对应的密封流道通孔;多通阀具有多个转动工作位;阀芯装置转动到每个转动工作位时,至少有两个外部流道口能够与其中一个阀芯流道连通。该发明的目的在于提供一种多通阀,以在一定程度上解决现有技术中存在的因阀门数量多而造成的管路复杂且成本较高的技术问题。但是该多通阀上进水与出水在同一侧,仍然存在上述水路曲折,流阻较大的缺陷。

技术实现要素:

3.现有的多通阀存在水路曲折,流阻较大的缺陷,为解决这一问题,本实用新型提供了一种可减少水路曲折,降低流阻,提高能量利用率的多通阀。

4.本实用新型的技术方案是:一种多通阀,包括外壳、阀芯和驱动机构,阀芯位于外壳内并与驱动机构传动连接,阀芯包括同轴排列的输入端阀板、转子和输出端阀板,转子两个端面分别与输入端阀板、输出端阀板贴合,输入端阀板上设有若干贯通输入端阀板两个端面的输入口,输出端阀板上设有若干贯通输出端阀板两个端面的输出口,转子上设有用于连通输入口和输出口的导通孔。本多通阀中输入口和输出口位于阀芯端面,通过转子上导通孔的导通,可形成轴向流通路径,减少曲折,通过水路循环路径的优化,在实现整车能量管理的同时,减小阀体本身内部阻力,减小能量的损耗,提高阀体的能量利用率,从而产生更好的节能效果。

5.作为优选,输入端阀板、转子和输出端阀板周面与外壳内壁贴合,输入端阀板、输出端阀板与外壳内壁间设有周向定位结构。在外壳的约束下输入端阀板、转子和输出端阀板可确保同轴。通过周向定位结构输入端阀板、输出端阀板可与外壳保持相对位置固定。

6.作为优选,外壳上设有扇形开口段,转子的位置对应扇形开口段,所述驱动机构为

一驱动环,驱动环转动套接在外壳上且覆盖扇形开口段,驱动环内周与转子传动连接,驱动环外周设有齿结构。驱动环通过齿结构从外部引入动力,使驱动环转动,进而带动转子转动,使导通孔导通不同输入口和输出口,实现不同工作模式的切换。

7.作为优选,驱动环通过同步带与外部同步带轮传动连接。驱动环外周的齿可以为同步带轮齿,驱动环通过同步带与外部同步带轮构成同步带传动机构,通过外部同步带轮输入的动力带动驱动环,进而带动转子,实现不同工作模式的切换。

8.作为另选,驱动环通过与一蜗杆啮合。驱动环外周的齿也可以为蜗轮齿,驱动环与外部蜗杆构成蜗轮蜗杆机构,通过外部蜗杆输入的动力带动驱动环,进而带动转子,实现不同工作模式的切换。

9.作为另选,所述驱动机构为一驱动轴,驱动轴贯穿同轴排列的输入端阀板、转子和输出端阀板,并与转子键连接。驱动轴引入外部动力,进而带动转子转动,使导通孔导通不同输入口和输出口,实现不同工作模式的切换。

10.作为优选,输入端阀板、转子和输出端阀板均为陶瓷件。陶瓷材质的输入端阀板、转子和输出端阀板不易变形、耐高温、耐低温、耐磨损、耐腐蚀,密封性能优良。

11.作为另选,输入端阀板、转子和输出端阀板均为铜制件。铜质阀芯也具有较好耐磨性,且抑菌性能好。

12.本实用新型的有益效果是:

13.减小流阻,减小能量损耗,提高阀体的能量利用率。本实用新型采用轴向流径的结构设计,减少曲折,可优化水阀的内部阻力,实现能量的精细化控制。

附图说明

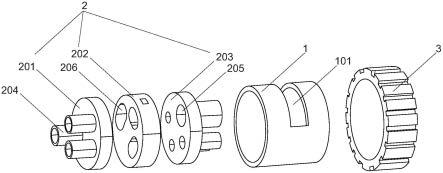

14.图1为本实用新型的零件爆炸图;

15.图2为本实用新型的结构示意图;

16.图3为本实用新型中阀芯的轴向结构示意图;

17.图4为本实用新型中阀芯的一种主视图;

18.图5为本实用新型中阀芯的另一种主视图。

19.图中,1-外壳,101-扇形开口段,2-阀芯,201-输入端阀板,202-转子,203-输出端阀板,204-输入口,205-输出口,206-导通孔,3-驱动环,4-驱动轴。

具体实施方式

20.下面结合附图具体实施例对本实用新型作进一步说明。

21.实施例1:

22.如图1至图4所示,一种多通阀,包括外壳1、阀芯2和驱动机构,阀芯2位于外壳1内并与驱动机构传动连接,其特征是阀芯2包括同轴排列的输入端阀板201、转子202和输出端阀板203,转子202两个端面分别与输入端阀板201、输出端阀板203贴合,输入端阀板201上设有三个贯通输入端阀板201两个端面的输入口204,输出端阀板203上设有四个贯通输出端阀板203两个端面的输出口205,转子202上设有三个用于连通输入口204和输出口205的导通孔206。输入端阀板201、转子202和输出端阀板203周面与外壳1内壁贴合,输入端阀板201、输出端阀板203与外壳1内壁间设有周向定位结构。所述周向定位结构包括位于输入端

阀板201、输出端阀板203周面上的凹口和位于外壳1内壁上的卡销,卡销与凹口适配嵌合。外壳1上设有扇形开口段101,转子202的位置对应扇形开口段,所述驱动机构为一驱动环3,驱动环3转动套接在外壳1上且覆盖扇形开口段,驱动环3内周与转子202传动连接,驱动环3外周设有齿结构,该齿结构为同步带轮齿,驱动环3通过同步带与一受控制器控制的外部同步带轮传动连接。输入端阀板201、转子202和输出端阀板203均为陶瓷件。

23.驱动环3通过同步带与外部同步带轮构成同步带传动机构,该外部同步带轮与一电机的输出端连接,通过外部同步带轮输入的动力带动驱动环3,进而带动转子202,在所述控制器的控制下,外部同步带轮转动不同角度,转子202也转过相应角度,使得不同输入口204和输出口205对接,实现轴向流道的切换,进而实现不同工作模式的切换。

24.实施例2:

25.输入口204、导通孔206均为两个,输出口205为三个。所述周向定位结构包括位于输入端阀板201、输出端阀板203周面上的凸销和位于外壳1内壁上的卡槽,凸销与卡槽适配嵌合。所述齿结构为蜗轮齿,驱动环3通过与一蜗杆啮合。输入端阀板201、转子202和输出端阀板203均为铜制件。其余同实施例1。

26.驱动环3与蜗杆构成蜗轮蜗杆机构,其中的蜗杆与一电机的输出端连接,通过蜗杆输入的动力带动驱动环3,进而带动转子202,在所述控制器的控制下,蜗杆转动不同角度,转子202也转过相应角度,使得不同输入口204和输出口205对接,实现轴向流道的切换,进而实现不同工作模式的切换。

27.实施例3:

28.如图5所示,所述驱动机构为一驱动轴4,驱动轴4轴向贯穿同轴排列的输入端阀板201、转子202和输出端阀板203,并仅与转子202键连接。其余同实施例1。

29.驱动轴4与一电机的输出端连接,通过驱动轴4输入的动力带动转子202,在所述控制器的控制下,驱动轴4转动不同角度,转子202也转过相应角度,使得不同输入口204和输出口205对接,实现轴向流道的切换,进而实现不同工作模式的切换。

30.实施例4:

31.所述驱动机构为一拨杆,拨杆固定在转子202周面上。其余同实施例1。

32.使用时拨动拨杆,拨到不同位置上时,不同输入口204和输出口205对接,实现轴向流道的切换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1