一种整体式固定卡钳及砂型的制作方法

1.本实用新型涉及固定式卡钳领域,尤其涉及了一种整体式固定卡钳及砂型。

背景技术:

2.中国专利cn201822061345.4公开了摩擦片回位弹簧。摩擦片回位弹簧相对增大了弹性臂的弹性变形范围,其能对摩擦片的“预加载力”随着摩擦片的磨损和正常的弹性反作用力的增加而减小。本实用新型通过采用相连接的弹性臂、延长臂和连接结构的结构设计,使得摩擦片回位弹簧能以预定载荷弹性折叠,该弹性部的弹性变形范围可以在摩擦片的磨损寿命期间自行改变,即可防止摩擦片的嘎嘎声和力改变。但是该种结构的回位簧体,由于安装空间小,结构弯折点多,所以对制造精度的要求较高,同时当制动块出现磨损后,制动块向制动盘方向移动,该种结构以及传统结构的簧片结构由于支撑点小,所以在耐久性使用中容易出现弹簧力衰退的现象,导致制动钳后期回位速度变慢,松刹车时出现异响等问题。

3.中国专利cn201980027491.x公开了用于盘式制动器盘的固定式卡钳本体,该固定式卡钳本体呈可分开的零件但是其确保桥和伸长元件的准确对准,这确保部件之间的完美正交性,该正交性不会对衬垫产生问题,诸如衬垫的卡住和不均匀磨损。其通过提高连接元件或桥与半本体连接的准确性,使由半本体和桥创建的平行四边形变硬。但是该种钳体结构具有零部件多,制造、装配精度要求高等缺点。

技术实现要素:

4.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

5.一种整体式固定卡钳,包括采用浇铸一体成型的钳体,钳体至少形成有用于将制动盘伸入至钳体内侧的钳口,钳口的开口侧为钳口侧,钳口在钳口侧对应的一侧为钳背侧;钳体包括钳口内侧为内钳体、钳口外侧外钳体以及钳口两侧连接内钳体和外钳体的连接体;

6.内钳体和外钳体上均设置有活塞腔,内钳体和外钳体内部形成有与其活塞腔连通的油路腔,内钳体和外钳体的油路腔通过在连接体上开设的连接腔连通,连接腔通过在钳体上开孔延伸至内钳体和外钳体的油路腔,使内钳体和外钳体的油路腔连通;

7.钳背侧一体成型有拱形的连接臂,还包括具有弹性恢复能力的回位簧片,回位簧片通过连接臂以及用于导向制动块的支撑杆实现定位安装,回位簧片对制动块进行支撑辅助支撑。

8.作为优选,连接臂整体呈“c”型结构,连接臂的两端分别连接在内钳体、外钳体上;连接臂的中部形成有减重口,回位簧片定位安装在减重口内;回位簧片包括簧片支撑主体以及用于和制动块抵触的回位部,回位部与支撑主体为具有弹性回位能力的簧片弯折形成的一体式结构;回位部包括与支撑杆、制动块配合的抵触部以及连接抵触部和支撑主体的弯折部;抵触部包括可以包覆在支撑杆上的包覆部,包覆部轴向的一个端部抵触在制动块

上,包覆部具有弧形口,包覆部可通过弧形口与支撑杆配合抵触在支撑杆上,包覆部可在制动块的作用下发生弹性变形。

9.作为优选,内钳体和外钳体内的活塞腔、油路腔为镜像对称设置,镜像对称的油路腔的端部连线为连接轴线,连接轴线与制动盘的轴线平行,连接腔的轴线与连接轴线共线;油路腔整体呈条状,油路腔的截面大小从与活塞腔的连接端向连接体方向逐渐减小;减重口的侧壁设置有卡槽,支撑主体上设置有安装片,安装片的朝向与弧形口的朝向相背,安装片垂直支撑主体设置;安装片限制卡设在卡槽内;初始状态时在回位部的作用下,支撑主体和连接臂内侧的表面抵触。

10.作为优选,包覆部的弧形口朝向钳口侧,支撑主体的中部设置有径向延伸的减重槽,减重槽的两端至少一端通过翻边形成安装片,安装片的数量与卡槽的数量相适配。

11.作为优选,弯折部包括与支撑主体连接的第一弯折片和中部的第二弯折片以及与回位部连接的第三弯折片;第一弯折片延伸方向朝向钳口侧,第二弯折片与支撑主体平行设置,第三弯折片延伸方向朝向钳背侧。

12.作为优选,第一弯折片与支撑主体的夹角为钝角,第二弯折片与第三弯折片的夹角为钝角。

13.作为优选,包覆部轴向的另一端为端面为斜面,斜面的斜口朝向包覆部抵触的制动块所在面的方向,斜面与弯折部的边部侧面为圆弧过渡。

14.作为优选,第三弯折片与包覆部为圆弧过渡,包覆部包括与第三弯折片连接的内段,还包括内段向制动块方向延伸的不与第三弯折片连接的外段;内钳体的边部延伸有固定支架,固定支架包括多个连接耳,连接耳与内钳体活塞腔的外壁之间形成有加强筋。

15.一种砂型,用于制造上述整体式固定卡钳的钳体,包括用于形成制动器活塞腔的柱状的活塞型,还包括用于形成形成钳体内油路的油路型,油路型与活塞型为一体结构,且油路型位于活塞型的外端侧部;活塞型的个数为多个,活塞型之间同轴线设置,活塞型之间通过连接柱连接,连接柱连接在活塞型的外端之间;油路型和活塞型的连接处为连接点一,连接柱与活塞型的连接处为连接点二,连接点一和连接点二处于同一高度。

16.作为优选,活塞型包括柱体部分以及设置在端部的凸台,所述的连接柱以及油路型连接在凸台上;活塞型之间组成活塞组,油路型连接在活塞组最外侧活塞型上,活塞组的左侧和右侧均设置有油路型,活塞组两侧的油路型呈“八”字设置;活塞组上端和下端均设置有油路型,位于活塞组上端的油路型和位于活塞组下端的油路型为镜像设置,油路型的个数为4个;油路型与活塞型的连接处设置有弯曲的过渡部;活塞型为圆柱形部件或者阶梯型的整体呈圆柱状的部件;砂型由型砂或树脂或型砂、树脂的组合材料形成;油路型为条形结构,条形结构的截面宽度由连接端向外端逐渐减小。

17.通过以上技术方案,本实用新型具有以下技术效果:

18.本方案设计的卡钳为一体式卡钳,整个钳体外部无裸露管路,所以不会出现管路老化以及管路破损等现象,具有使用寿命长、安装方便等优点。同时设计的回位簧体具有整体性好,成本低,不需要使用安装部件进行安装,安装更加方便简单,而且采用扭转变形配合弯曲变形所以其能够接受的变形力更大,使用寿命更长,可以保证制动块在其寿命周期内均可以提供稳定的回弹力。

附图说明

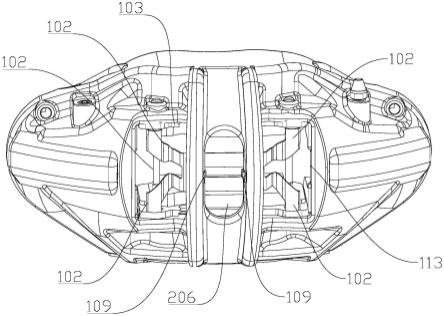

19.图1为制动器的整体结构示意图。

20.图2是钳体的剖视图。

21.图3是钳体的剖视图。

22.图4是回位簧体的结构示意图。

23.图5是图4的部分放大图。

24.图6是砂型的结构示意图。

25.图7是图6的左视图。

26.图8是图6的主视图。

27.图中的附图标记为以下技术名称:

28.100—支撑主体、101—回位部、102—支撑杆、103—制动块、104—抵触部、105—弯折部、106—包覆部、107—弧形口、108—减重槽、109—安装片、110—第一弯折片、111—第二弯折片、112—第三弯折片、113—钳背侧、114—钳口侧、115—内段、116—外段、1—活塞型、2—油路型、3—连接柱、4—连接点一、5—连接点二、6—凸台、7—活塞组、200—钳体、201—钳口、202—活塞腔、203—油路腔、204—内钳体、205—外钳体、206—减重口、207—连接轴线、208—卡槽、209—连接耳、210—加强筋。

具体实施方式

29.下面结合附图与实施例对本实用新型作进一步详细描述。

30.实施例1

31.一种整体式固定卡钳,包括采用浇铸一体成型的钳体200,钳体200至少形成有用于将制动盘伸入至钳体200内侧的钳口201,钳口201的开口侧为钳口201侧114,钳口201在钳口201侧114对应的一侧为钳背侧113;钳体200包括钳口201内侧为内钳体204、钳口201外侧外钳体200以及钳口201两侧连接内钳体204和外钳体200的连接体;

32.内钳体204和外钳体200上均设置有活塞腔202,内钳体204和外钳体200内部形成有与其活塞腔202连通的油路腔203,内钳体204和外钳体200的油路腔203通过在连接体上开设的连接腔连通,连接腔通过在钳体200上开孔延伸至内钳体204和外钳体200的油路腔203,使内钳体204和外钳体200的油路腔203连通;

33.钳背侧113一体成型有拱形的连接臂,还包括具有弹性恢复能力的回位簧片,回位簧片通过连接臂以及用于导向制动块103的支撑杆102实现定位安装,回位簧片对制动块103进行支撑辅助支撑。其中本实施例中连接臂起到加强臂的作用,连接臂向钳背侧113拱起。其中连接臂的外侧设置有凸起的肋条,肋条沿连接臂轨迹设计。

34.本实施例中连接臂整体呈“c”型结构,连接臂的两端分别连接在内钳体204、外钳体200上;连接臂的中部形成有减重口206,回位簧片定位安装在减重口206内;本实施例中的减重口206位于两肋条之间,减重口206的形状为键槽状,大致沿轴向设置。回位簧片包括簧片支撑主体100以及用于和制动块103抵触的回位部101,回位部101与支撑主体100为具有弹性回位能力的簧片弯折形成的一体式结构;回位部101包括与支撑杆102、制动块103配合的抵触部104以及连接抵触部104和支撑主体100的弯折部105;抵触部104包括可以包覆在支撑杆102上的包覆部106,包覆部106轴向的一个端部抵触在制动块103上,包覆部106具

有弧形口107,包覆部106可通过弧形口107与支撑杆102配合抵触在支撑杆102上,包覆部106可在制动块103的作用下发生弹性变形。

35.本实施例中,关于内部腔室而言,内钳体204和外钳体200内的活塞腔202、油路腔203为镜像对称设置,因为这样可以保证内外制动活塞的作用力尽可能相同,虽然实际会有差别。

36.同时为了便于描述,定义镜像对称的油路腔203的端部连线为连接轴线207,描述的镜像对称的油路腔203是指内钳体204油路腔203、外钳体200油路腔203的对称部分。连接轴线207与制动盘的轴线平行,该种设计可以使钳体200在定位状态时,连接腔的轴线与连接轴线207共线;油路腔203整体呈条状,油路腔203的截面大小从与活塞腔202的连接端向连接体方向逐渐减小;减重口206的侧壁设置有卡槽208,支撑主体100上设置有安装片109,安装片109的朝向与弧形口107的朝向相背,安装片109垂直支撑主体100设置;安装片109限制卡设在卡槽208内;初始状态时在回位部101的作用下,支撑主体100和连接臂内侧的表面抵触。

37.内钳体204的边部延伸有固定支架,固定支架包括多个连接耳209,连接耳209与内钳体204活塞腔202的外壁之间形成有加强筋210。

38.其中簧片结构如下:簧片支撑主体100以及用于和制动块103抵触的回位部101,回位部101与支撑主体100为具有弹性回位能力的簧片弯折形成的一体式结构;回位部101包括与钳体200支撑杆102、制动块103配合的抵触部104以及连接抵触部104和支撑主体100的弯折部105;抵触部104包括可以包覆在支撑杆102上的包覆部106,包覆部106轴向的一个端部抵触在制动块103上,包覆部106具有弧形口107,包覆部106可通过弧形口107与支撑杆102配合抵触在支撑杆102上,包覆部106可在外力作用下发生弹性变形。本方案中支撑主体100在安装时沿制动块103径向方向延伸,其中支撑主体100位于内制动块103和外制动块103之间,支撑主体100和内制动块103和外制动块103大致垂直设置。所述的包覆部106整体呈半圆形簧片,本实施例中的半圆形并不要求其为度,只需要其能够实现与支撑杆102进行匹配支撑即可。

39.所述的包覆部106一方面起到包覆支撑的目的,另一方面由于其为簧片材料,所以其本身能够受力产生弹力变形,本方案中,包覆部106以及弯折部105均提供簧片积聚弹性势能以及释放弹性势能的作用。

40.为了实现对内制动块103和外制动块103的稳定支撑,所述的回位部101的个数为四个,设置在支撑主体100的四角,四个回位部101相互呈“x”形状设置。即在内制动块103和外制动块103上均设置有两个回位部101,分别作用于制动块103钳背侧113径向的两端。

41.本实施例中,包覆部106的弧形口107朝向钳口201侧114。支撑主体100的中部设置有径向延伸的减重槽108,减重槽108的两端至少一端通过翻边形成安装片109,安装片109的朝向与弧形口107的朝向相背,安装片109垂直支撑主体100设置。其中安装片109与钳体200配合实现安装簧片的功能,其次安装片109与包覆部106的组合结构能够实现对簧片的轴向、径向以及内外方向的定位。

42.本实施例中弯折部105包括与支撑主体100连接的第一弯折片110和中部的第二弯折片111以及与回位部101连接的第三弯折片112。第一弯折片110、第二弯折片111以及第三弯折片112组成的弯折部105的结构大致呈s型。

43.本实施例中,本方案中第一弯折片110延伸方向朝向钳口201侧114,第二弯折片111与支撑主体100平行设置,第三弯折片112延伸方向朝向钳背侧113,第一弯折片110与支撑主体100的夹角为钝角,第二弯折片111与第三弯折片112的夹角为钝角。

44.本实施例中包覆部106轴向的另一端为端面为斜面,斜面的斜口朝向包覆部106抵触的制动块103所在面的方向,斜面与弯折部105的边部侧面为圆弧过渡。第三弯折片112与包覆部106为圆弧过渡,包覆部106包括与第三弯折片112连接的内段115,还包括内段115向制动块103方向延伸的不与第三弯折片112连接的外段116。外段116在外力作用下可发生形变,但不会脱离和制动块103的接触。本方案设计的支撑簧片通过弯折一体成型,同时设计的抵触结构较大,稳定性好,同时能够和支撑杆102进行匹配,所以制动块103在轴向运动时不会发生晃动,无噪音。而且该种类u型结构能够在变形的全过程中就能够提供可靠的回弹力,使用寿命长。

45.其工作过程如下:

46.安装片109固定在钳背侧113、回位部101的四个弧形口107结构抵触在支撑杆102的两端,且抵触部104抵触在制动块103上,预设有微小的作用力,避免制动块103会出现晃动。

47.当制动时,制动块103在活塞的作用下推向制动盘,制动块103同时对回位部101的端部施加作用力,回位部101在外力作用下,接触部位收到远离支撑杆102方向的力,回位部101产生一定的形变,形变趋势朝向钳背侧113,所以回位部101的轴向出现偏斜,回位部101积聚弹性势能,当制动释放时,回位部101恢复到初始形状,释放弹性势能。制动块103回位。

48.当使用一端时间后,随着产品使用过程中摩擦块和制动盘磨损,活塞为了缩小摩擦片磨损带来的制动间隙,活塞会伸出一部分,回位端初始状态会受到进一步压缩,弹簧力增大刚好弥补耐久使用过程中弹簧力衰减,同时弯折部105可以起到后续制动回力的补偿。所以使用寿命更长。

49.实施例2

50.本实施例与实施例1的区别之处在于:安装片109的个数为2个分别位于减重口206的两端。

51.实施例3

52.本实施例与实施例1的区别之处在于:安装片109为l型结构。

53.实施例4

54.本实施例公开了一种砂型,该种砂型用于制造实施例中钳体200内部的活塞腔202以及油路腔203。其包括用于形成制动器活塞腔202的柱状的活塞型1,还包括用于形成形成钳体200内油路的油路型2,油路型2与活塞型1为一体结构,且油路型2位于活塞型1的外端侧部。本实施例中的油路型2和活塞型1均采用型砂一体成型。

55.本实施例中,活塞型1的个数为多个,本实施例中活塞型1为2个,活塞型1之间同轴线设置,活塞型1之间通过连接柱3连接,连接柱3连接在活塞型1的外端之间。本实施例中的连接柱3起到后期连接两个活塞腔202的目的。

56.本实施例中,油路型2和活塞型1的连接处为连接点一4,连接柱3与活塞型1的连接处为连接点二5,连接点一4和连接点二5处于同一高度。该种结构设计能够保证油路型2、活塞型1以及连接柱3的端部大致处于同一高度,从而保证液压油流动平稳,而且能够保证腔

室内平整。

57.本实施例中,活塞型1包括柱体部分以及设置在端部的凸台6,所述的连接柱3以及油路型2连接在凸台6上。本实施例中凸台6为圆台结构。

58.本实施例中,活塞型1之间组成活塞组7,油路型2连接在活塞组7最外侧活塞型1上,活塞组7的左侧和右侧均设置有油路型2。油路型2用于将上活塞腔202和下活塞腔202连通,所以油路型2设计在最外侧的活塞的边部。活塞组7轴线两侧的油路型2呈“八”字设置。

59.本实施例中,活塞组7上端和下端均设置有油路型2,位于活塞组7上端的油路型2和位于活塞组7下端的油路型2为镜像设置,油路型2的个数为4个。

60.本实施例中,油路型2与活塞型1的连接处设置有弯曲的过渡部。其中弯曲的过渡部有利于油路的流通。

61.本实施例中,活塞型1为圆柱形部件或者阶梯型的整体呈圆柱状的部件。

62.本实施例中,砂型由型砂、树脂的组合材料形成。该种材质具有耐高温,材料可重复利用等优点。

63.本实施例中,油路型2为条形结构,条形结构的截面宽度由连接端向外端逐渐减小。

64.本方案设计的砂型能够一体成型活塞腔202以及卡钳所需要的油路,具有成型简单,浇铸方便等优点。而且该砂型结构具有脱模方便,砂型材料可重复利用等优点。同时砂型可以用于卡钳浇铸时定位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1