差速装置的制作方法

1.本实用新型涉及差速装置。

背景技术:

2.通常,车辆的动力传递系统中设置有差速装置。该差速装置用于在允许左右驱动轮间的旋转差的同时向各驱动轮传递驱动力。

3.差速装置包括最终从动齿轮、差速箱、小齿轮轴、一对小齿轮、和一对侧齿轮。

4.最终从动齿轮在来自发动机等驱动源的驱动力的作用下,绕水平轴旋转。差速箱与最终从动齿轮连结,随着最终从动齿轮的旋转而绕水平轴旋转。小齿轮轴被固定在差速箱上,并在与差速箱的旋转轴心线垂直的方向上延伸。各小齿轮分别设置于小齿轮轴的延伸方向的两端部分,并被可自由旋转地支撑在小齿轮轴上。各侧齿轮与各小齿轮相啮合、并与驱动轴连结。由此,在因车辆转弯等而左右驱动轮间产生旋转差时,各小齿轮在绕水平轴旋转的差速箱的内部向互为相反的方向旋转,从而各侧齿轮间产生旋转差。其结果,在各驱动轴间产生旋转差。

5.图4是表示一个小齿轮a与一对侧齿轮b(如虚线所示)相啮合的状态的图。在小齿轮a的中心部形成有圆形的开口c,小齿轮轴d插在该开口c中。

6.来自于驱动源的驱动力经由差速箱、小齿轮轴d、小齿轮a传递到一对侧齿轮b。在该驱动力的传递开始时,通过小齿轮轴d推压小齿轮a的开口c的内表面而传递驱动力(如图4中的箭头i所示),该推压力i从小齿轮a传递给各侧齿轮b(如图4中的各箭头ii所示),从而使驱动轴旋转。

7.现有技术的差速装置中,由于该推压力i集中作用于小齿轮a的开口c的内表面的一个部位,所以,在将小齿轮a向外侧推的方向上,较大的外力(如图4中的各箭头iii所示)作用于推压力i的作用点。因而,该外力iii有可能对推压力i的作用点造成损坏(开裂等),从而,有可能对小齿轮a的长寿命化造成障碍。

技术实现要素:

8.鉴于上述情况,本实用新型的目的在于提供一种能够实现小齿轮的长寿命化的差速装置。

9.作为解决上述技术问题的技术方案,本实用新型提供一种差速装置,该差速装置具备在来自驱动源的驱动力的作用下旋转的最终从动齿轮、与所述最终从动齿轮连结并随着该最终从动齿轮的旋转而绕水平轴旋转的差速箱、被固定于所述差速箱并在与该差速箱的旋转轴心线垂直的方向上延伸的小齿轮轴、具有供所述小齿轮轴穿插的开口并通过插在所述开口中的所述小齿轮轴而可绕该小齿轮轴的轴心线旋转地被支撑的小齿轮、及与所述小齿轮相啮合并与驱动轴连结的侧齿轮,其特征在于:在所述小齿轮轴的外径侧,形成有至少一个从所述小齿轮轴的外周面凹陷的凹陷部,所述凹陷部的形成部位为,与所述小齿轮的所述开口的内表面上的与沿着垂直于所述驱动力的传递方向的方向延伸的切线相切的

部位相向而对的区域,所述凹陷部的两侧的区域与所述小齿轮的所述开口的内表面相抵接。

10.具有上述结构的本实用新型的差速装置的优点在于,能够实现小齿轮的长寿命化。具体而言,由于在小齿轮轴的外径侧形成有凹陷部,驱动力从该凹陷部的两侧的区域传递到小齿轮。因此,来自驱动源的驱动力所形成的推压力不会集中作用于小齿轮的开口的内表面上的一个部位,从而能够防止对该推压力的作用点造成损坏的情况发生。

11.另外,本实用新型的上述差速装置中,较佳为,在所述小齿轮轴上,所述凹陷部的表面与该凹陷部两侧的与所述小齿轮的所述开口的内表面相抵接的面之间的交界部分为平滑曲面。

12.如果在凹陷部的表面与该凹陷部两侧的与小齿轮的开口的内表面相抵接的外表面之间的交界部分不是曲面,则该交界部分的棱线有可能以较高的压强与小齿轮的开口的内表面相抵接。

13.基于上述结构,由于上述交界部分为平滑曲面,所以能够避免该交界部分以较高的压强与小齿轮的开口的内表面相抵接。从而,能够进一步防止对小齿轮的开口的内表面造成损坏的情况发生。

附图说明

14.图1是本实用新型的实施方式的差速装置的截面图。

15.图2是沿图1中的ii-ii线截面的箭头方向的截面图。

16.图3是图2中的单点划线所包围的部分的放大图。

17.图4是表示现有技术的差速装置中的小齿轮与一对侧齿轮相啮合的状态的图。

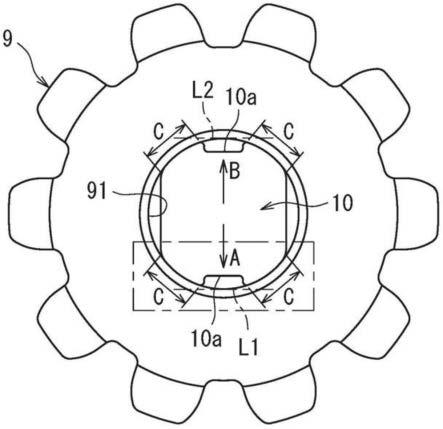

具体实施方式

18.以下,参照附图对本实用新型的实施方式进行说明。图1是本实施方式的差速装置1的截面图。图1中,箭头fr表示车身前侧,箭头hr表示车宽度方向的右侧,箭头hl表示车宽度方向的左侧。

19.如图1所示,差速装置1包括最终从动齿轮7、差速箱6、小齿轮轴10、一对小齿轮9、及一对侧齿轮8。差速装置1通过径向轴承3可旋转地被支撑在外部壳体2上。

20.最终从动齿轮7在来自发动机等驱动源的驱动力的作用下,绕水平轴旋转。差速箱6与最终从动齿轮7连结,随着最终从动齿轮7的旋转而绕水平轴旋转。在差速箱6中的与车身左右方向相对应的位置,分别设置有圆筒形的内侧部61、内侧部62。在内侧部61、内侧部62各自的外周侧,分别配置有径向轴承3;在内侧部61、内侧部62各自的内周侧分别插有驱动轴4。该驱动轴4的内端部分别与侧齿轮8花键配合。此外,在各驱动轴4与外部壳体2之间,分别设置有密封件5。侧齿轮8经由止推垫圈11分别可旋转地配置在差速箱6的左右的内侧部61、内侧部62的安装根部侧。

21.小齿轮轴10被固定于差速箱6,并在与差速箱6的旋转轴心线垂直的方向上延伸。各小齿轮9分别被设置于小齿轮轴10的延伸方向的两端部分,并被可旋转地支撑于在齿轮轴10上。各侧齿轮8与各小齿轮9相啮合,并与驱动轴4连结。这样,在因车辆转弯等而左右驱动轮间产生旋转差时,各小齿轮9在绕水平轴旋转的差速箱6的内部向互为相反的方向旋

转,从而在各侧齿轮8间产生旋转差。其结果,各驱动轴4间产生旋转差。

22.图2是沿图1中的ii-ii线截面的箭头方向的截面图。如图2所示,在小齿轮9的中心部形成有圆形开口91,小齿轮轴10插在该开口91中。

23.图3是表示图2中的单点划线所包围的部分的放大图。如图2和图3所示,本实施方式中,在小齿轮轴10的插在小齿轮9的开口91中的部分,形成有两个凹陷部10a。这两个凹陷部10a分别形成在小齿轮轴10的外径侧,从该小齿轮轴10的外周面向轴心侧凹陷。在与小齿轮轴10的轴线垂直的截面上,两个凹陷部10a为矩形切口形状。

24.更详细而言,凹陷部10a的形成部位为,与小齿轮9的开口91的内表面上的与沿着垂直于驱动力的传递方向(如图2中的箭头a或箭头b所示,箭头a示出车辆前进时的驱动力的传递方向,箭头b示出车辆后退时的驱动力的传递方向)的方向延伸的切线(即,图2中的单点划线l1、单点划线l2、图3中的单点划线l1)相切的部位相向的区域。即,在与切线l1、切线l2相切的部位,小齿轮轴10的外周面不与小齿轮9的开口91的内表面相抵接。而且,各凹陷部10a的两侧的区域(图2和图3中的各区域c)与小齿轮9的开口91的内表面相抵接。

25.另外,凹陷部10a的表面与该凹陷部10a的两侧的区域(即,与小齿轮9的开口91的内表面相抵接的面(小齿轮轴10在区域c的外表面))之间的交界部分(图3中的d部分)为平滑的曲面。

26.如上所述,本实施方式中,来自驱动源的驱动力从各凹陷部10a的两侧的区域c传递到小齿轮9。因此,在小齿轮9的开口91的内表面上,来自驱动源的驱动力所形成的推压力不会集中作用于小齿轮9的开口91的内表面的一个部位,从而能够防止对该推压力的作用点造成损坏的情况发生。

27.此外,如果凹陷部10a的表面与该凹陷部10a的两侧的区域(与小齿轮9的开口91的内表面相抵接的面)之间的交界部分不是曲面,则该交界部分的棱线有可能以较高的压强与小齿轮9的开口91的内表面相抵接。但是,本实施方式中,由于该交界部分d为平滑曲面,所以能够避免该交界部分d以较高的压强与小齿轮9的开口91的内表面相抵接。从而,能够进一步防止对小齿轮9的开口91的内表面造成损坏的情况发生。

28.本实用新型不局限于上述实施方式,可进行适当的变更。例如,上述实施方式中,在小齿轮轴10上设置了两个凹陷部10a。即,两个凹陷部10a中,一个凹陷部10a对应于车辆前进时的驱动力的传递方向,另一个凹陷部10a对应于车辆后退时的驱动力的传递方向。但是,本实用新型不局限于此,也可以仅在小齿轮轴10上设置一个凹陷部10a。在此情况下,例如可对应于驱动力变动较大的车辆前进时的驱动力的传递方向,来设置凹陷部10a。

29.此外,在上述实施方式中,以将本实用新型应用于以发动机为驱动源的车辆的差速装置1为例进行了说明。但是,本实用新型不局限于此,本实用新型也同样适用于以电动马达为驱动源的车辆(电动汽车、燃料电池汽车)的差速装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1