一种管道内部相控阵检测机器人的调节组件的制作方法

1.本实用新型属于压力管道检测设备技术领域,具体涉及一种管道内部相控阵检测机器人的调节组件。

背景技术:

2.一些承压管道,如气体、液体输送管道,由于使用环境恶劣,以及输送介质的腐蚀等,导致管道容易内壁容易损坏,存在较大风险,因此需要进行定期检验。

3.但由于管道较长,管径较小,且存在一些弯曲段,导致管道很难从内部进行无损检测,因此目前大多数只能从外观对其进行检测,但是从外部进行检测存在缺陷识别都低的问题,因此出现了管道内部相控阵检测机器人。

4.但是因为管道内部情况复杂,存在障碍等,导致检测机器人不能顺利通过,因此需要设置调节机构。

技术实现要素:

5.本实用新型的目的在于提供一种管道内部相控阵检测机器人的调节组件,解决测机器人越障能力差的技术问题。

6.为了解决上述问题,本实用新型通过如下技术方案实现:

7.一种管道内部相控阵检测机器人的调节组件,调节组件位于相控阵检测机器人检测机构的一侧,检测机构包括第一储存箱和相控阵检测探头,第一储存箱包括柔性蒙皮和两个相对设置的刚性板,柔性蒙皮沿两个刚性板的外缘周向蒙设,第一储存箱整体成鼓状;柔性蒙皮采用透声膜制成,刚性板与柔性蒙皮密封连接,第一储存箱中灌满耦合剂;相控阵检测探头设置于第一储存箱中,且固定于第一储存箱的中心位置;第一储存箱沿其轴线方向密封固定套设在刚性连接杆上;

8.所述第一储存箱的一侧刚性板中心开设有第一通孔,第一通孔的外缘向外翻折并延伸形成活塞筒,活塞筒中密封连接有活塞板;活塞板上开设有中心孔,活塞板通过中心孔滑动式套设在刚性连接杆上,且与其密封连接;

9.所述调节组件包括外筒、第一按压件和第二按压件;外筒的轴线与刚性连接杆的轴线重合,外筒通过连接架与对应侧的刚性板固定连接;外筒远离刚性板的一端开设有第二通孔,靠近第一储存箱的一端开设有第三通孔;外筒内壁上沿周向均匀固定设置有四个限位滑轨,每个限位滑轨沿外筒的长度方向设置;

10.所述第一按压件包括第一按压杆和第一连接筒,第一按压杆的一端与第一连接筒的一端固连,另一端伸出第二通孔;第一连接筒位于外筒中,其不与第一按压杆连接的一端的端面设置有四组第一棘刺,每组包括两个第一棘刺;第一连接筒外周面沿周向均匀开设有四个第一滑槽,每组第一棘刺位于相邻两个第一滑槽之间,每个限位滑轨活动卡设在对应的一个第一滑槽中,限位滑轨的长度大于第一滑槽的长度;

11.所述第二按压件包括第二按压杆和第二连接筒,第二按压杆的一端与第二连接筒

的一端固连,另一端伸出第三通孔;第二连接筒位于外筒中,其不与第二按压杆连接的一端的端面设置有四组第二棘刺,每组包括两个第二棘刺;第二连接筒外周面沿周向均匀开设有四个第二滑槽,每组第二棘刺位于相邻两个第二滑槽之间,限位滑轨的长度大于第二滑槽的长度;所述第一棘刺与第二棘刺能够啮合;第二按压杆上设置有限位块,限位块位于外筒中,第二按压杆上套设有弹簧,弹簧设置于外筒中,且位于限位块第三通孔之间,弹簧的直径大于第三通孔的直径;

12.所述第二按压杆的末端伸出第三通孔后通过轴承与活塞板转动连接;

13.所述第一按压件和第二按压件均为管状结构,活动式套设在刚性连接杆上。

14.本实用新型中,该相控阵检测机器人包括前端驱动机构、尾部驱动机构和检测机构,以及控制终端。管道机器人进入管道后,前端驱动机构和尾部驱动机构提供动力驱动机器人向前移动,在此过程中,设置在前端驱动机构上的摄像头实时拍摄,并将拍摄的管道内壁图像和视频传送给外部的控制终端显示,供检测人员初步了解管道内部的状况。检测机器人到达待检测管道末端后,控制终端控制机器人回退,收卷装置开始工作,电缆处于张紧状态,在此过程中吸附棉与管道内壁接触对其进行润湿,柔性蒙皮与管道内壁接触,相控阵检测探头位于柔性蒙皮与管内壁贴合点的正下方,利用相控阵检测探头对管道内壁进行无损检测,并将检测数据实时传送至外部的控制终端。检测人员根据检测数据并结合摄像头拍摄的图像、视频,能够快速、精准、全面的判断管道内壁的缺陷。

15.在检测过程,当管道内壁存在较大的凸起障碍时,机器人被卡阻不能前进,电缆不能继续收卷,则进行如下操作;

16.1)、控制终端发出指令控制尾部驱动机构向前进一小段距离,前端驱动机构向后退一小段距离;在此过程中按压调节机构的第一按压杆,推动第一连接筒移动,弹簧被压缩,限位滑轨的末端从相邻两个第二棘刺之间的凹陷部位退出,并沿第二棘刺的斜面滑动至插入第二滑槽中,第二按压件转动90度;然后控制终端发出指令控制尾部驱动机构向后退后一小段距离,前端驱动机构向前进一小段距离,第一按压杆和第二按压杆向后退一段距离,弹簧恢复原长度,在此过程中,带动活塞板相对活塞筒沿刚性连接杆向后退一段距离,则第一储存箱中耦合剂流入活塞筒中,柔性蒙皮的上部瘪陷与管道内壁不接触,越过障碍物;

17.2)、当越过障碍后,控制终端发出指令控制尾部驱动机构向前进一小段距离,前端驱动机构向后退一小段距离;在此过程中按压调节机构的第一按压杆,推动第一连接筒移动,弹簧被压缩,限位滑轨的末端脱离第二滑槽,并沿第二棘刺的斜面滑动至两个相邻两个第二棘刺之间的凹陷部位,没有插入第二滑槽中,第二按压件转动90度;然后控制终端发出指令控制尾部驱动机构向后退后一小段距离,前端驱动机构向前进一小段距离,第一按压杆和第二按压杆向后退一段距离,弹簧始终处于压缩状态;在此过程中,第二按压杆推动活塞板相对活塞筒向前进一段距离,将活塞筒中中的耦合剂推入第一储存箱中,柔性蒙皮重新鼓起与管道内壁接触,继续进行检测。

18.通过设置调节组件,保证在检测过程中,机器人能过顺利越障,提高适用性。

19.进一步改进,所述活塞筒的末端向内翻折形成限位圈,防止在调节过程中,活塞板脱离活塞筒。

20.进一步改进,所述第一储存箱的两个刚性板之间固定有加强杆,防止在调节过程

中,刚性板发生变形,提高结构稳定性。

21.与现有技术相比,本实用新型的有益效果是:

22.通过设置调节组件,保证在检测过程中,机器人能过顺利越障,提高适用性。

附图说明

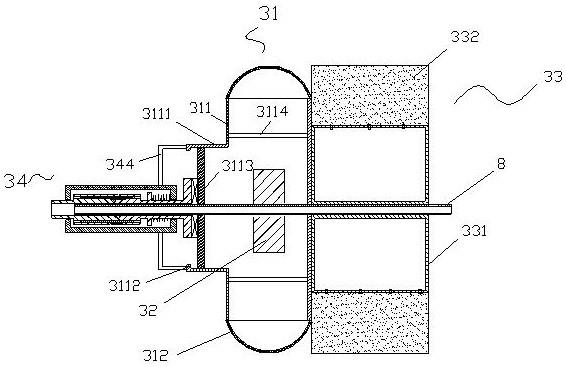

23.图1为检测机构和调节组件的整体结构示意图;

24.图2为调节组件的一个使用状态结构示意图;

25.图3为调节组件沿轴线方向的剖视图;

26.图4为调节组件的另一个使用状态结构示意图。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

28.实施例一:

29.如图1-4所示,一种管道内部相控阵检测机器人的调节组件,所述调节组件34位于第一储存箱31的一侧,且为远离润湿组件33的一侧。

30.在本实施例中,所述活塞筒的末端向内翻折形成限位圈3112,防止在调节过程中,活塞板脱离活塞筒。

31.在本实施例中,所述第一储存箱31的两个刚性板之间固定有加强杆3114,防止在调节过程中,刚性板发生变形,提高结构稳定性。

32.如图2-4所示,所述调节组件34包括外筒3411、第一按压件和第二按压件;外筒341的轴线与刚性连接杆8的轴线重合,外筒通过连接架344与对应侧的刚性板固定连接;外筒靠近尾部驱动机构的一端开设有第二通孔,靠近第一储存箱31的一端开设有第三通孔;外筒内壁上沿周向均匀设置有四个限位滑轨3414,每个限位滑轨3414沿外筒341的长度方向设置。

33.所述第一按压件包括第一按压杆3412和第一连接筒3413,第一按压杆3412的一端与第一连接筒3413的一端固连,另一端伸出第二通孔,第一连接筒位于外筒中,其另一端的端面设置有四组第一棘刺,每组包括两个第一棘刺34131;第一连接筒外周面沿周向均匀开设有四个第一滑槽,每组第一棘刺位于相邻两个第一滑槽之间,每个限位滑轨3414活动卡设在对应的一个第一滑槽中,限位滑轨的长度大于第一滑槽的长度。

34.所述第二按压件包括第二按压杆3416和第二连接筒3415,第二按压杆3416的一端与第二连接筒3415的一端固连,另一端伸出第三通孔,第二连接筒位于外筒中,其另一端的端面设置有四组第二棘刺,每组包括两个第二棘刺34151;第二连接筒外周面沿周向均匀开设有四个第二滑槽,每组第二棘刺位于相邻两个第二滑槽之间,限位滑轨的长度大于第二滑槽的长度;所述第一棘刺34131与第二棘刺34151能够啮合;第二按压杆3416上设置有限位块3417,限位块3417位于外筒中,第二按压杆3416上套设有弹簧3418,弹簧设置于外筒中,且位于限位块第三通孔之间,弹簧的直径大于第三通孔的直径。

35.所述第二按压杆3416的末端伸出第三通孔后通过轴承342与活塞板3113转动连接。所述第一按压件和第二按压件均为管状结构,活动式套设在刚性连接杆上。第一按压杆

3412的末端伸出与第二连接件5固定连接。

36.如图1所示,所述检测机构3包括第一储存箱31和相控阵检测探头32,第一储存箱31包括柔性蒙皮312和两个相对设置的刚性板311,柔性蒙皮沿两个刚性板的外缘周向蒙设,第一储存箱31整体成鼓状;柔性蒙皮312采用透声膜制成,刚性板311与柔性蒙皮312密封连接,第一储存箱中31灌满耦合剂;相控阵检测探头32设置于第一储存箱中,且固定于第一储存箱31的中心位置。所述检测机构上设置有调节组件34。

37.在检测过程,当管道内壁存在较大的凸起障碍时,机器人被卡阻不能前进,电缆不能继续收卷,则进行如下操作;

38.1)、控制终端发出指令控制尾部驱动机构向前进一小段距离,前端驱动机构向后退一小段距离;在此过程中按压调节机构的第一按压杆,推动第一连接筒移动,弹簧被压缩,限位滑轨的末端从相邻两个第二棘刺之间的凹陷部位退出,并沿第二棘刺的斜面滑动至插入第二滑槽中,第二按压件转动90度,如图2、3所示;然后控制终端发出指令控制尾部驱动机构沿刚性连接杆向后退后一小段距离,前端驱动机构向前进一小段距离,第一按压杆和第二按压杆向后退一段距离,弹簧恢复原长度,在此过程中,带动活塞板相对活塞筒向后退一段距离,则第一储存箱中耦合剂流入活塞筒中,柔性蒙皮的上部瘪陷与管道内壁不接触,越过障碍物;

39.2)、当越过障碍后,控制终端发出指令控制尾部驱动机构向前进一小段距离,前端驱动机构向后退一小段距离;在此过程中按压调节机构的第一按压杆,推动第一连接筒移动,弹簧被压缩,限位滑轨3414的末端脱离第二滑槽,并沿第二棘刺的斜面滑动至两个相邻两个第二棘刺之间的凹陷部位,没有插入第二滑槽34152中,第二按压件转动90度,如图4所示;然后控制终端发出指令控制尾部驱动机构向后退后一小段距离,前端驱动机构向前进一小段距离,第一按压杆和第二按压杆向后退一段距离,弹簧始终处于压缩状态;在此过程中,第二按压杆推动活塞板相对活塞筒向前进一段距离,将活塞筒中中的耦合剂推入第一储存箱中,柔性蒙皮重新鼓起与管道内壁接触,继续进行检测。

40.通过设置调节组件,保证在检测过程中,机器人能过顺利越障,提高适用性。

41.所述调节单元的结构和自动圆珠笔结构及原理类似。

42.应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型;凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1