减振系统连接件的制作方法

1.本实用新型涉及减振系统的技术领域,尤其是涉及减振系统连接件。

背景技术:

2.减振系统的作用是当车架(或车身)和车桥间受振动出现相对运动时,减振器内的活塞上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内,此时孔壁与油液间的摩擦和油液分子间的内摩擦对振动形成阻尼力,使汽车振动能量转化为油液热能,再由减振器吸收散发到大气中,减震系统连接件将减振系统和车辆相连接。

3.当前的减震系统连接件只能启到将减震系统固定在车架与车桥之间,防止减震系统脱落的作用,无法提高减震系统的减振性能,导致当车辆遇到剧烈振动时,减振系统连接件与减振系统或车架剧烈碰撞,从而降低了减震系统连接件的使用寿命。

技术实现要素:

4.根据现有技术存在的不足,本实用新型的目的是提供减振系统连接件,具有提高减振系统的减振性能,从而提高减震系统连接件的使用寿命的效果。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.减振系统连接件,包括连接件本体和设置在所述连接件本体底部的活塞杆,所述活塞杆下半部设置有减振壳,所述连接件本体包括两对连接板,一对所述连接板设置在对应所述活塞杆两侧,且所述连接板与对应所述活塞杆为可拆卸连接,两对所述连接板顶部分别设置有第一顶板和第二顶板,所述第一顶板与所述第二顶板均与车辆本体相连接,所述第一顶板与所述第二顶板底部共同设置有传动组件,所述传动组件带动两个所述活塞杆共同运动。

7.通过采用上述技术方案,通过第一顶板、第二顶板和传动组件的配合,使得单个活塞杆的运动传递到相邻的另一个活塞杆处,带动另一个活塞杆共同运动,从而减小了振动的幅度,也降低了车辆行驶在颠簸路面时车辆的倾斜程度,本结构大大提高了减振系统的减振性能,从而提高了减震系统连接件的使用寿命。

8.本实用新型在一较佳示例中可以进一步配置为:所述传动组件包括两个直齿条,两个所述直齿条分别设置在两个所述活塞杆一侧,所述第一顶板与所述第二顶板底部均设置有两个固定柱,对应两个所述固定柱之间转动连接有传动杆,所述传动杆外周面设置有传动齿轮和若干个皮带轮,位于所述第一顶板下方的直齿条与其中一个所述传动齿轮相啮合,对应两个所述皮带轮通过皮带传动连接;

9.两个所述活塞杆之间设置有联动组件。

10.通过采用上述技术方案,通过直齿条、传动齿轮和联动组件的配合,将单个活塞杆的运动传递到相邻的另一个活塞杆处,带动另一个活塞杆共同运动,提高了减振系统的减振性能,从而提高了减震系统连接件的使用寿命。

11.本实用新型在一较佳示例中可以进一步配置为:所述联动组件包括两个固定杆,

两个固定杆均设置在所述第二顶板底部,两个所述固定杆之间转动连接有转动杆,所述转动杆外周面设置有连接齿轮,所述连接齿轮与位于所述第二顶板下方的所述传动齿轮相啮合,所述连接齿轮与位于所述第二顶板下方的所述直齿条相啮合。

12.通过采用上述技术方案,通过连接齿轮和转动杆的设置,使得单个活塞杆的运动传递到相邻的另一个活塞杆处,带动另一个活塞杆共同运动,提高了减振系统的减振性能。

13.本实用新型在一较佳示例中可以进一步配置为:所述活塞杆外周面设置有限位环,所述限位环位于对应所述直齿条下方,所述限位环与所述减振壳顶部之间均匀设置有若干个弹簧。

14.通过采用上述技术方案,通过限位环和弹簧的配合,使直齿条不会接触到减振壳,通过弹簧的设置提高了减振系统的减振性能。

15.本实用新型在一较佳示例中可以进一步配置为:所述第一顶板和所述第二顶板底部均设置有导向杆,所述减振壳外周面滑动连接有导向套,所述导向杆底端与对应所述导向套相连接。

16.通过采用上述技术方案,通过导向杆和导向套的设置,使得减振壳的延伸方向始终与第一顶板或第二顶板垂直,避免了减振壳倾斜导致直齿条与从动齿轮脱离啮合的情况发生。

17.本实用新型在一较佳示例中可以进一步配置为:所述传动杆外周面的皮带轮数量为两个,且两个所述皮带轮对称设置在对应所述传动齿轮两侧。

18.通过采用上述技术方案,使得从动杆的转动更加稳定,从动杆不会产生偏移的趋势。

19.本实用新型在一较佳示例中可以进一步配置为:所述限位环外周面与所述减振壳外周面共同设置有防尘套,且所述防尘套为可折叠设置。

20.通过采用上述技术方案,通过防尘套的设置,防止灰尘进入减振壳,同时使弹簧与外部空气隔开,减小了弹簧产生锈蚀的程度。

21.综上所述,本实用新型包括以下至少一种有益技术效果:

22.1.通过第一顶板、第二顶板、直齿条、传动齿轮、皮带轮和连接齿轮的配合,将单个活塞杆的运动传递到相邻的另一个活塞杆处,带动另一个活塞杆共同运动,从而减小了振动的幅度,也降低了车辆行驶在颠簸路面时车辆的倾斜程度,本结构大大提高了减振系统的减振性能,从而提高了减震系统连接件的使用寿命。

23.2.通过限位环和弹簧的配合,使直齿条不会接触到减振壳,提高了连接件的使用寿命,通过弹簧的设置提高了减振系统的减振性能。

附图说明

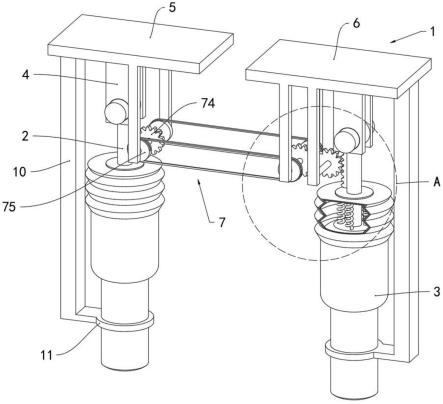

24.图1是本实施例的整体结构示意图;

25.图2是本实施例图1中a处的放大图。

26.图中,1、连接件本体;2、活塞杆;3、减振壳;4、连接板;5、第一顶板; 6、第二顶板;7、传动组件;71、直齿条;72、固定柱;73、传动杆;74、传动齿轮;75、皮带轮;76、固定杆;77、转动杆;78、连接齿轮;8、限位环; 9、弹簧;10、导向杆;11、导向套;12、防尘套;13、联动组件。

具体实施方式

27.以下结合附图对本实用新型作进一步详细说明。

28.实施例:

29.参照图1,本实用新型公开的减振系统连接件,包括连接件本体1和设置在连接件本体1底部的活塞杆2,活塞杆2下半部设置有减振壳3。连接件本体1 包括两对连接板4,每对连接板4设置在对应活塞杆2两侧,且连接板4与对应活塞杆2为销轴连接。两对连接板4顶部分别设置有第一顶板5和第二顶板6,第一顶板5顶部与第二顶板6顶部均与车架相连接。

30.参照图1,第一顶板5和第二顶板6底部均设置有导向杆10,减振壳3外周面滑动连接有导向套11,导向杆10底端与对应导向套11相连接,当车辆振动时,减振壳3在导向套11内滑动,使得减振壳3的延伸方向始终与第一顶板 5或第二顶板6垂直,避免了减振壳3发生倾斜。

31.参照图1及图2,第一顶板5与第二顶板6底部共同设置有传动组件7,传动组件7带动两个活塞杆2共同运动。传动组件7包括两个直齿条71,两个直齿条71分别设置在两个活塞杆2一侧。活塞杆2外周面设置有限位环8,限位环8位于对应直齿条71下方。限位环8与减振壳3顶部之间均匀设置有四个弹簧9。

32.当活塞杆2沿着自身延伸方向往复运动时,限位环8往复运动,通过弹簧9 提高了减振系统的减振性能,也使得直齿条71不会碰撞到减震壳。

33.参照图2,限位环8外周面与减振壳3外周面共同设置有防尘套12,且防尘套12为可折叠设置。防尘套12防止灰尘进入减振壳3,同时使弹簧9与外部空气隔开,减小了弹簧9产生锈蚀的程度。

34.参照图1,第一顶板5与第二顶板6底部均设置有两个固定柱72,对应两个固定柱72之间转动连接有传动杆73。传动杆73外周面设置有传动齿轮74和两个皮带轮75,两个皮带轮75对称设置在对应传动齿轮74两侧,对称设置的皮带轮75使得从动杆不会产生偏移的趋势,从而使从动杆的转动更加稳定。

35.参照图1,位于第一顶板5下方的直齿条71与其中一个传动齿轮74相啮合。对应两个皮带轮75通过皮带传动连接,皮带为弹性材料设置,能够拉长一段距离,且在活塞杆2的运动过程中,对应两个皮带轮75不会发生打滑现象。

36.参照图2,两个活塞杆2之间设置有联动组件13。所述联动组件13包括两个固定杆76,两个固定杆76均设置在所述第二顶板6底部。两个固定杆76之间转动连接有转动杆77,转动杆77外周面设置有连接齿轮78。连接齿轮78与位于第二顶板6下方的传动齿轮74相啮合,连接齿轮78与位于第二顶板6下方的直齿条71相啮合。

37.当其中一个活塞杆2沿着自身延伸方向运动时,带动直齿条71运动,直齿条71带动传动齿轮74和传动杆73转动,传动杆73带动拿皮带轮75转动,皮带轮75带动两一个传动杆73转动,从而带动另一个传动齿轮74转动,另一个传动齿轮74带动连接齿轮78转动,连接齿轮78带动另一个直齿条71运动,从而使两个活塞杆2同向运动。

38.上述实施例的实施原理为:

39.当车辆发生振动时,其中一个活塞杆2沿着自身延伸方向运动,带动直齿条71运动,直齿条71带动传动齿轮74和传动杆73转动,传动杆73带动拿皮带轮75转动,皮带轮75带动两一个传动杆73转动,从而带动另一个传动齿轮 74转动,另一个传动齿轮74带动连接齿

轮78转动,连接齿轮78带动另一个直齿条71运动,从而使两个活塞杆2同向运动,减小了振动的幅度,提高了减振系统的减振性能。

40.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1