一种适用于小空间管道的支撑装置的制作方法

1.本技术涉及管道安装的领域,尤其是涉及一种适用于小空间管道的支撑装置。

背景技术:

2.管道是用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置。管道的用途很广泛,主要用在给水、排水、供热、供煤气、长距离输送石油和天然气、农业灌溉、水力工程和各种工业装置中。

3.管道中包括检修阀、排污阀、排气阀、多功能阀、伸缩节及水表、压力表等设备。工作人员需要对管道及其安装在管道上的设备进行拆卸维护检查,一般通过行车对管道进行支撑,然后工作人员对管道进行拆卸维护检查。但是,一些管道安装空间狭窄,导致行车等起重设备无法对管道进行支撑。

技术实现要素:

4.为了方便在小空间支撑管道,本技术提供一种适用于小空间管道的支撑装置。

5.本技术提供的一种适用于小空间管道的支撑装置采用如下的技术方案:

6.一种适用于小空间管道的支撑装置,包括管道支架、液压千斤顶、支撑板和第一滚轮,所述管道支架的顶部开设有容纳槽,所述容纳槽用于与管道的侧壁抵接,所述支撑板的顶部固定设置有液压千斤顶,所述液压千斤顶的顶部与管道支架的底部固定连接、底部与支撑板的顶部固定连接,所述第一滚轮阵列设置在支撑板的底部。

7.通过采用上述技术方案,工作人员通过第一滚轮移动支撑板,使管道支架的容纳槽与管道对齐,接着启动液压千斤顶,将容纳槽的侧壁与管道接触,接着启动液压千斤顶将管道进行支撑,该支撑装置占用面积小,适合在小空间内对管道进行支撑,支撑方便。

8.可选的,所述第一滚轮的顶部固定设置有转动杆,所述支撑板的侧壁开设有铰接槽,所述转动杆铰接在铰接槽的侧壁上。

9.通过采用上述技术方案,当管道支架的容纳槽与管道对齐后,将转动杆的活动端向远离地面的方向移动,使支撑板的底部与地面接触,提高了与地面的接触面积,提高支撑管道的稳定性。

10.可选的,所述转动杆的顶部固定设置有转动块,所述转动块与铰接槽的侧壁铰接,所述转动块的侧壁上开设有与铰接槽连通的滑动孔,所述转动块内设置有固定杆,所述固定杆沿滑动孔的深度方向滑动连接在滑动孔内,所述支撑板的侧壁上开设有固定孔,所述固定杆与固定孔卡接。

11.通过采用上述技术方案,当第一滚轮与地面接触后,固定杆与固定孔卡接,将转动块与铰接槽之间进行固定,提高第一滚轮在地面移动过程中的稳定性。

12.可选的,所述滑动孔的侧壁上开设有连接槽,所述固定杆的侧壁上固定设置有滑动块,所述滑动块沿滑动孔的深度方向滑动连接在连接槽内,所述连接槽的侧壁上设置有用于驱使滑动块向靠近支撑板的方向移动的第一弹性件。

13.通过采用上述技术方案,第一弹性件带动滑动块向靠近支撑板的方向移动,使固定杆与固定孔卡接更加稳固。

14.可选的,所述固定杆的侧壁上开设有限位孔,所述固定杆上设置有连接杆,所述连接杆的底部固定设置有第二滚轮,所述固定杆的侧壁上固定设置有连接块,所述连接块上同轴套设有用于驱使第二滚轮向靠近限位孔的方向移动的第二弹性件。

15.通过采用上述技术方案,当管道支架与管道分离后,在第二弹性件的作用下连接杆上的第二滚轮与地面接触,方便工作人员移动支撑板。

16.可选的,所述限位孔的侧壁上开设有用于容纳第二滚轮的连通槽。

17.通过采用上述技术方案,液压千斤顶支撑管道时,第二滚轮受到管道的压力进入到连通槽内,提高管道支撑的稳定性。

18.可选的,所述容纳槽的侧壁沿容纳槽的侧壁的周向间隔开设有限位槽,所述限位槽的底壁上设置有伸缩杆,所述伸缩杆沿伸缩杆的长度方向可伸缩,所述伸缩杆远离限位槽的底壁的一端固定设置有抵接板,所述伸缩杆上同轴套设有用于驱使抵接板向远离限位槽的底壁的方向移动的第三弹性件。

19.通过采用上述技术方案,抵接板在第三弹性件的作用下伸出限位槽外并与进入到容纳槽内的管道进行抵接,提高管道在管道支架内的稳定性,从而提高支撑的稳定性。

20.可选的,所述支撑板上设置有导向杆,所述导向杆的一端与支撑板的顶部固定连接、另一端与管道支架固定连接。

21.通过采用上述技术方案,导向杆提高液压千斤顶对管道进行支撑时的稳定性。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.工作人员通过第一滚轮移动支撑板,使管道支架的容纳槽与管道对齐,接着启动液压千斤顶,将容纳槽的侧壁与管道接触,接着启动液压千斤顶将管道进行支撑,该支撑装置占用面积小,适合在小空间内对管道进行支撑,支撑方便;

24.当管道支架的容纳槽与管道对齐后,将转动杆的活动端向远离地面的方向移动,使支撑板的底部与地面接触,提高了与地面的接触面积,提高支撑管道的稳定性;

25.当第一滚轮与地面接触后,固定杆与固定孔卡接,将转动块与铰接槽之间进行固定,提高第一滚轮在地面移动过程中的稳定性。

附图说明

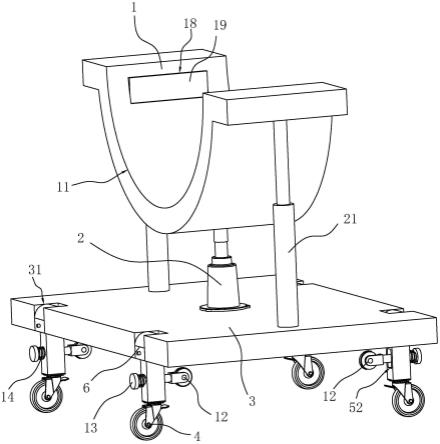

26.图1是本技术实施例的适用于小空间管道的支撑装置的整体结构示意图。

27.图2是本技术实施例的适用于小空间管道的支撑装置的局部剖视图。

28.图3是图2中a部分的局部放大示意图。

29.图4是图2中b部分的局部放大示意图。

30.附图标记说明:1、管道支架;11、容纳槽;18、限位槽;2、液压千斤顶;3、支撑板;31、铰接槽;32、固定孔;4、第一滚轮;5、转动杆;51、限位孔;52、连通槽;6、转动块;61、滑动孔;62、连接槽;7、固定杆;8、滑动块;9、第一弹性件;10、连接杆;12、第二滚轮;13、连接块;14、第二弹性件;17、伸缩杆;19、抵接板;20、第三弹性件;21、导向杆。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.本技术实施例公开一种适用于小空间管道的支撑装置。参照图1、图2,支撑装置包括管道支架1、液压千斤顶2、支撑板3和第一滚轮4,管道支架1用于与管道抵接,液压千斤顶2的顶部与管道支架1的底部固定连接、底部与支撑板3的顶部固定连接,第一滚轮4安装在支撑板3的底部。工作人员通过第一滚轮4将管道支架1移动到需要支撑的管道的正下方,然后启动液压千斤顶2,通过液压千斤顶2使管道支架1与管道进行支撑,支撑装置的占用面积小,省去了使用行车等大型支撑设备的工作过程,适合在小空间内对管道进行支撑,在小空间内对管道支撑方便。

33.参照图1、图2、图3,管道支架1采用合金材质制成,管道支架1的顶部开设有容纳槽11,容纳槽11用于与管道的侧壁抵接。容纳槽11的侧壁沿容纳槽11的侧壁的周向间隔开设有限位槽18,在本实施例中,限位槽18开设有两个,两个限位槽18分别开设在容纳槽11的侧壁的两端。限位槽18的底壁上安装有伸缩杆17,伸缩杆17沿伸缩杆17的长度方向可伸缩,伸缩杆17远离限位槽18的底壁的一端固定安装有抵接板19,抵接板19采用合金材质制成。伸缩杆17上同轴套设有用于驱使抵接板19向远离限位槽18的底壁的方向移动的第三弹性件20,第三弹性件20采用弹簧,弹簧同轴套设在伸缩杆17上且两端分别与限位槽18的底壁和抵接板19焊接。抵接板19在不受外力的情况下被第三弹性件20向远离限位槽18的底壁的方向移动并伸出限位槽18外,进入到容纳槽11内的管道与抵接板19抵接,使管道被抵接板19限制在容纳槽11内,此外,伸缩杆17和第三弹性件20的协同作用对管道进行减振,提高管道在管道支架1内的稳定性,从而提高管道支撑的稳定性。

34.参照图1,液压千斤顶2采用三段千斤顶,液压千斤顶2沿竖直方向固定安装在支撑板3的顶部,液压千斤顶2的活塞杆与管道支架1的最底部固定连接。液压千斤顶2通过长度的伸长或缩短带动管道支架1进行升降,使管道支架1与管道支撑或分离。

35.参照图1,支撑板3采用合金材质制成的矩形板。支撑板3上沿竖直方向安装有导向杆21,导向杆21的一端与支撑板3的顶部固定连接、另一端与管道支架1固定连接。导向杆21采用合金材质制成的圆杆,导向杆21包括外杆和内杆,外杆安装在支撑板3的底部,内杆同轴穿设在外杆上,内杆远离外杆的一端与管道支架1固定连接。使导向杆21的长度方向可伸缩,在液压千斤顶2带动管道支架1升降过程中,导向杆21对管道支架1进行辅助支撑,有效防止管道支架1与支撑板3之间发生相对位移,提高液压千斤顶2对管道进行支撑时的稳定性。

36.参照图2、图4,第一滚轮4安装有四个,第一滚轮4采用万向轮,第一滚轮4的顶部固定安装有转动杆5,支撑板3的侧壁开设有铰接槽31,转动杆5铰接在铰接槽31的侧壁上。

37.参照图4,转动杆5的顶部一体成型有转动块6,转动块6采用合金材质制成。转动块6与铰接槽31的侧壁铰接,转动块6的侧壁上开设有与铰接槽31连通的滑动孔61,转动块6内安装有固定杆7,固定杆7采用合金材质制成的圆杆,固定杆7沿滑动孔61的深度方向滑动连接在滑动孔61内,支撑板3的侧壁上开设有固定孔32,固定杆7与固定孔32卡接。

38.参照图4,滑动孔61的侧壁上开设有连接槽62,固定杆7的侧壁上同轴固定安装有滑动块8,滑动块8沿滑动孔61的深度方向滑动连接在连接槽62内。连接槽62的侧壁上设置有用于驱使滑动块8向靠近支撑板3的方向移动的第一弹性件9,第一弹性件9采用弹簧,弹

簧的两端分别与滑动块8连接槽62的侧壁和滑动块8焊接。工作人员将固定杆7向远离支撑板3的方向移动,接着转动转动杆5,然后松开固定杆7,固定杆7在第一弹性件9的作用下向靠近支撑板3的方向移动,并与固定孔32卡接,固定转动块6方便并且使固定杆7与固定孔32卡接更加稳固。

39.参照图1、图4,转动杆5的侧壁上开设有限位孔51,转动杆5上安装有连接杆10,连接杆10采用合金材质制成的圆杆,连接杆10的底部固定安装有第二滚轮12,第二滚轮12采用定向轮。转动杆5的侧壁上固定安装有连接块13,连接块13上同轴套设有用于驱使第二滚轮12向靠近限位孔51的方向移动的第二弹性件14,第二弹性件14采用弹簧,弹簧的两端分别与连接块13和转动杆5固定连接。当管道支架1与管道分离后,在第二弹性件14的作用下连接杆10上的第二滚轮12与地面接触,方便工作人员移动支撑板3。

40.参照图1、图4,限位孔51的侧壁上开设有用于容纳第二滚轮12的连通槽52。液压千斤顶2支撑管道时,第二滚轮12受到管道的压力进入到连通槽52内,提高管道支撑的稳定性。

41.转动块6和铰接槽31之间的铰接轴上安装有扭簧(图中未示出)。扭簧带动第二滚轮12向靠近地面的方向转动。

42.本技术实施例一种适用于小空间管道的支撑装置的实施原理为:工作人员通过第一滚轮4移动支撑板3,使管道支架1的容纳槽11与管道对齐,接着启动液压千斤顶2,将容纳槽11的侧壁与管道接触,接着启动液压千斤顶2将管道进行支撑,该支撑装置占用面积小,适合在小空间内对管道进行支撑,支撑方便。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1