一种采用可变传动比信号采集装置的智能阀门定位器的制作方法

1.本实用新型涉及一种智能阀门定位器,特别是涉及一种采用可变传动比信号采集装置的智能阀门定位器。

背景技术:

2.智能阀门定位器是一种不需要人工调校,可以自动设置控制参数的阀门定位器。直行程阀的智能阀门定位器一般通过一个机械机构将阀门阀杆的直行程转变为角度变化,角行程阀智能阀门定位器一般直接采集阀片角度变化,角度变化通过图4所示的阀门定位器的输入轴41、输入齿轮42、输出齿轮43和电位计44构成信号采集装置进行采集,信号采集装置在信号采集过程中一般要对角度位移值通过不同传动比的输入与输出齿轮进行放大,电位计再将放大的位移参数转换成电信号对阀门进行调整控制。

3.为更精准的读取阀门开度,消除机械传动的机械误差和电位计精度的影响,现有技术阀门定位器输入齿轮和输出齿轮一般采用1:3的恒定传动比。对于开闭角度》90

°

的角行程阀或者阀杆行程》25mm的直行程阀,传动比为1:3时基本能够满足角度要求,超出上述范围就很难保证阀门定位器的控制精度,导致阀门控制器出现精度低的问题,阀门控制器的使用范围也会缩小小。为适应不同规格的角行程阀或者直行程阀,目前针对不同开闭角度的角行程阀或者不同阀杆行程的直行程阀,一般使用不同传动比的信号采集装置的多种阀门定位器,造成产品通用性差、维护成本高。

技术实现要素:

4.本实用新型要解决的技术问题是为解决传统阀门定位器机械部分不能适应角行程阀门或行程较短阀门的短板,所述专利发明了一种同时适应于,角行程阀门和行程较小的直行程通用的机械结构增加了智能阀门定位器的适应范围。

5.本实用新型采用的技术方案是:一种采用可变传动比信号采集装置的智能阀门定位器,包括壳体和穿过壳体底部与壳体可旋转连接的输入轴,输入轴上部为双排结构的输入齿轮,输入齿轮的双排结构为设置在上面的内齿圈和设置在下面的外齿轮,在内齿圈与外齿轮限定的范围内设置输出齿轮,并通过与其连接的移动结构推动输出齿轮上下移动分别与内齿圈和外齿轮啮合,在输出齿轮底部设置电位计。

6.本实用新型智能阀门定位器一种优选的实施方式是,所述移动结构包括一端与输出齿轮固定连接的连接板,连接板的另一端下面固定连接中部设有定位凹槽的导杆,导杆可上下滑动的与中间设有滑动孔的支撑座连接,在支撑座中部设置内外贯通与定位凹槽对应的限位孔,在限位孔自内向外依次装入钢球和弹簧并将限位孔外端封闭。

7.进一步的,限位孔外端采用埋头螺栓封闭。

8.进一步的,所述定位凹槽为锥形槽。

9.本实用新型智能阀门定位器一种优选的实施方式是,内齿圈与输入齿轮的传动比为1:4。

10.本实用新型智能阀门定位器一种优选的实施方式是,外齿轮与输入齿轮的传动比为1:3。

11.本实用新型智能阀门定位器一种优选的实施方式是,输入齿轮的内齿圈下齿面和外齿轮上齿面、输出齿轮上齿面和下齿面均设有倒角α。

12.进一步的,所述倒角α为45

°‑

65

°

。

13.本实用新型智能阀门定位器一种优选的实施方式是,所述壳体与输入轴之间设置轴套。

14.本实用新型的有益效果为:采用输入轴上部设置内齿圈和下面设置外齿轮的双排结构的输入齿轮,输出齿轮在内齿圈与外齿轮限定的范围上下移动变更啮合对象实现两种传动比的变换,在控制角行程阀门时采用1:4传动比可以将90

°

的角行程放大近4倍,使全行程90

°

电位计采集信号的范围达到360

°

左右;控制直行程阀门较小行程时将传动比切换到1:4,在不更换其他部件的情况下提高了读取精度,控制直行程阀门较大行程时将传动比切换到1:3,能够满足电位器使用范围和信号采集精度要求;导杆可以在支撑座中上下滑动,在啮合位置用压缩弹簧将钢球顶入锥形孔定位,实现了输出传动比的变化,从而适应信号采集的不同种工况需求。本实用新型采用可变传动比信号采集装置的智能阀门定位器结构简单、控制精度高,适用于不同类型和规格的阀门,具有较强通用性,维护保养成本低。

附图说明

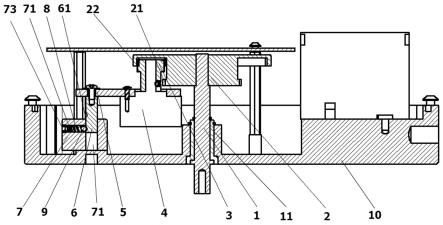

15.图1为智能阀门定位器的输出齿轮与内齿圈啮合状态示意图;

16.图2为智能阀门定位器的输出齿轮与外齿轮啮合状态示意图;

17.图3为输出齿轮及其上下平面倒角示意图;

18.图4为现有技术的阀门定位器示意图。

19.图中标号表示:1-输入轴、2-输入齿轮、3-输出齿轮、4-电位计、5-连接板、6-导杆、7-支撑座、8-弹簧、9-钢球、10-壳体、11-轴套、21-外齿轮、22-内齿圈、31-上齿面、32-下齿面、33-齿侧啮合面、61-定位凹槽、71-滑动孔、72-限位孔、73-埋头螺栓。

具体实施方式

20.为使本技术领域人员更加清楚和明确本实用新型的技术方案,下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

21.请参阅图1-2所示,本实施例中,采用可变传动比信号采集装置的智能阀门定位器包括壳体10和穿过壳体底部与壳体可旋转连接的输入轴1,壳体与输入轴之间可以设置轴套11。输入轴上部为双排结构的输入齿轮2,双排结构的输入齿轮上一排设置直径较大的内齿圈22,下面一排设置直径较小的外齿轮21,在内齿圈的内径与外齿轮的外径限定的范围内设置输出齿轮3。输出齿轮可以向上移动到内齿圈的位置与内齿圈啮合成为运动副,此时输出齿轮与外齿轮完全脱离。输出齿轮也可以向下移动到外齿轮的位置与外齿轮啮合成为运动副,此时输出齿轮与内齿圈完全脱离。内齿圈与输入齿轮啮合时的传动比为1:4,外齿轮与输入齿轮啮合时传动比为1:3。电位计4设置在输出齿轮底部,移动结构的连接板5与输出齿轮固定连接推动输出齿轮上下移动,可以采用人工的方式用手推拉移动结构的连接板向上或者向下移动。导杆可以在支撑座中上下滑动,在啮合位置用压缩弹簧将钢球顶入锥

形孔定位,实现了输出传动比的变化,从而适应信号采集的不同种工况需求。

22.所述移动结构包括一端与输出齿轮固定连接的连接板5,连接板的另一端下面固定连接中部设有定位凹槽61的导杆6,定位凹槽可以是锥形槽。连接板与导杆可以通过螺栓固定,导杆可上下滑动的与中间设有滑动孔71的支撑座7连接,在支撑座中部设置内外贯通与定位凹槽对应的限位孔72,在限位孔自内向外依次装入钢球9和弹簧8并将限位孔外端封闭,限位孔外端可以采用埋头螺栓73封闭。通过移动结构可以限定输出齿轮在内齿圈和外齿轮之间的位置以及输出齿轮轴向心线的位置。

23.请参阅图3所示,本实施例中,输入齿轮的内齿圈的下齿面和输入齿轮的外齿轮的上齿面、输出齿轮的上齿面和下齿面均设有倒角α。以图3表示的输出齿轮倒角α的结构为例,输出齿轮的上齿面31和下齿面32的倒角α相同,α角自每个齿的齿侧啮合面33分别向上倾斜形成,形成的α角一般为45

°‑

65

°

,优选的α角可以为55

°

;内齿圈的下齿面和和外齿轮的上齿面以同样的方式形成α角,α角的大小与相啮合的输出齿轮的角度大小相同。起导向作用的倒角能够方便实现输出齿轮在上下移动中与输入齿轮的内齿圈或者输入齿轮的外齿轮啮合变换。

24.可以采用两种传动比,在配用角行程阀门时,采用1:4传动比,将角行程90

°

的行程放大近4倍,即输入轴转动1

°

电位器采集到的信号为5

°

。全行程90

°

电位器采集信号范围360

°

左右,满足电位计的使用范围。配用直行程阀门较大行程时将传动比切换到1:3,满足电位器使用范围和信号采集精度要求。配用直行程阀门较小行程时将传动比切换到1:4,在不更换其他部件的情况下提高了读取精度。

25.智能阀门定位器工作时,阀门阀杆的移动传递给输入轴,输入轴带动其上面的输入齿轮旋转,输入齿轮通过齿数较少的外齿轮或者齿数较多的内齿圈将转角传递给电位计;连接板通过导杆在支撑座内上下滑动,导杆上带有锥形槽,在导杆上下滑动时,支撑座上的弹簧顶紧钢球,钢球陷入到导杆的锥形槽中定位,使输出齿轮能够选择与外齿轮或者内齿圈啮合。

26.用于直行程阀门时,按压连接板,输出齿轮与输入齿轮的内齿圈脱离啮合,输出齿轮下齿面和外齿轮的上齿面的倒角有利于对正啮合位置使输出齿轮和外齿轮啮合,直到导杆下移到位,支撑座上的钢球在弹簧作用下陷入锥形孔内定位,输出齿轮和外齿轮位置被固定,此时传动比为1:3,适应直行程阀门;用于角行程阀门时,提起连接板,输出齿轮与外齿轮脱离啮合,通过输出齿轮的上齿面和内齿圈下齿面的倒角对正啮合位置使输出齿轮和内齿圈啮合,直到导杆上移到位,支撑座上的钢柱在弹簧作用下陷入锥形孔内定位,此时传动比较为1:4,适应角行程阀门或行程较小的直行程阀门。

27.以上所述,仅为本实用新型进一步的实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型所公开的范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1