鼓式制动器及其制动鼓

1.本实用新型涉及车辆制动技术领域,特别是一种鼓式制动器及其制动鼓。

背景技术:

2.汽车作为一种便利的交通工具,自问世以来,已经密切参与到人类的生产、生活当中,为促进社会生产,方便人们生活起到了不可磨灭的作用,同时人类对使用汽车的依赖也日益强烈。在日常对汽车的使用过程中,制动器对行驶安全起到了至关重要的作用,汽车行驶安全与制动器制动性能,工作状态,有着紧密的联系。

3.汽车制动器的工作职能是在规定的制动距离下使速度能够迅速降低到一定数值或者停止,能使汽车的行驶速度在下坡行驶过程中保持相对稳定。对于已经停止行驶的车辆,能够保持其位置不发生变动。因此,汽车制动器对行驶安全的种言行不言而喻,故此从汽车诞生起,制动器性能一直是汽车制造及研究者最为关注的方向之一,也是众多消费者购买车辆时要着重考虑的一个方面。

4.鼓式制动器是由制动鼓、制动蹄、摩擦片、制动轮缸等部件组成。制动鼓随着车轮一起旋转,而制动蹄和摩擦片安装在制动底板上,相对汽车是静止的。汽车运行时,当驾驶员制动刹车时,踩下制动踏板,在制动轮缸活塞的推动下,制动蹄带动摩擦片压向制动鼓,在制动鼓内部靠摩擦力作用,使汽车减速或停车。

5.由于制动器工作条件及其复杂和恶劣,冷却工作进行困难,因此,温度过高而发生制动效能热衰退通常是导致制动器工作失效的罪魁祸首。特别是在地形复杂的路段,由于下长时间制动或频繁使用制动器致使长时间工作产生热失效而造成的交通事故的案例数不胜数。在各类制动器中,鼓式制动器因成本低廉、制动力大,因此多用于重型载货车辆上,但是由于散热性较差,长时间工作后极易由于高温而导致摩擦力矩下降,造成制动器热失效。此外,持久的高温工作状态所产生的热应力和应变对制动鼓也带来极大的磨损,使鼓式制动器制动效能和制动力的稳定性较差,容易发生热衰退,造成交通事故。鼓式制动器的热失效在道路交通事故中几乎成为了重型车辆发生交通事故的头号杀手。

6.自从鼓式刹车问世以来,有关于其结构及系统的优化设计便不断问世,国外早在上世纪五六十年代变出现了大量鼓式制动器的改进研究,而国内研究相对较少且起步较晚。

7.但国内外相关研究并不十分有效,主要原因为:

8.1.装置过于复杂,制造困难。目前有部分设计过于繁琐复杂,如cn112622840a,其安装风扇主动风冷,设置水泵,以及安装温控装置等,制造过于繁杂,不具备有实用价值。

9.2.安全性,可靠性堪忧。目前有部分设计采用铺设管路方式,通过液冷来降低刹车片温度,如cn113431855a。但由于鼓式制动器工作条件非常恶劣,很可能造成所铺设的管路脱落,甚至断裂而造成冷却失效甚至引发安全隐患,因此实用性差。

10.3.优化空间有限。虽然有部分优化设计满足了装置简单,成本低廉,安全可靠的条件,但是其对运行中降温效果的效果却不够明显,如专利cn214367384u的设计,虽然简单可

靠,但其低效的通风散热难以对刹车片上百度的高温产生影响。

11.专利cn210978297u虽然可以达到风冷效果,但是使用了内外两个散热叶片风扇,结构复杂且较难装配,其中的细小零件结构可靠性不够高;同时,单纯的风冷散热存在散热能力有限的不足。专利cn21428093u采用的扰流孔结构扰流作用有限;同时,其在制动鼓结构中阐述的冷却液槽加工难度高,影响使用寿命。

12.因此,对鼓式刹车结构进行综合性能的优化,设计合理的冷却系统,对于提高鼓式制动器的制动效能,从而提升汽车行驶安全性有及其重要的意义。

技术实现要素:

13.本实用新型所要解决的技术问题是,针对现有技术不足,提供一种鼓式制动器及其制动鼓,解决重型车辆鼓式制动器长期工作时热衰退导致制动能力下降的问题。

14.为解决上述技术问题,本实用新型所采用的技术方案是:一种制动鼓,包括制动鼓鼓体;所述制动鼓鼓体的外圆周表面上均布有多个弧形散热叶片,且所述弧形散热叶片与制动鼓鼓体的外圆周面接触面的法线垂直于所述法线所在位置的制动鼓鼓体外圆周面的切线。

15.本实用新型在制动鼓外表面设置了螺旋状散热叶片结构(弧形散热叶片均布在制动鼓鼓体的外圆周表面上,呈螺旋状排列),通过该结构可以引导并加速空气流动,从而可以加速制动鼓外表面散热,达到降温的目的,因此解决了重型车辆鼓式制动器长期工作时热衰退导致制动能力下降的问题。本实用新型结构简单,装配容易,且散热可靠性高。相比扰流孔结构,本实用新型的散热叶片大大改善了扰流效果,因此散热效果好,可以延长制动器的使用寿命。同时,本实用新型加工简单,成本低。

16.为了进一步引导空气流动,增强降温效果,所述弧形散热叶片切线在水平面上的投影与车轮前进方向的夹角为15

°

(包含15

°

)~60

°

(包含60

°

)。

17.为了提升空气流速,本实用新型中,所述弧形散热叶片外缘远端厚度为1mm~5mm。

18.本实用新型中,外缘为散热叶片沿制动鼓鼓体径向(即制动鼓固体直径或半径的直线方向)方向远离制动鼓鼓体的方向;远端,是指散热叶片沿制动鼓鼓体轴向(制动鼓鼓体是回转体,其轴向是指其回转轴中心线的方向,轴向与径向垂直)方向远离制动鼓鼓体直径较大一侧的方向。

19.所述弧形散热叶片长度方向上厚度有0

°

~5

°

的锥度变化角(即弧形散热叶片长度方向的厚度递增,且厚度变化的锥度为0

°

(包含0

°

)~5

°

(包含5

°

))。本实用新型中,厚度递增的方向具体是指沿弧形散热叶片长度方向、且与上述远端相反的方向。

20.本实用新型还提供了一种鼓式制动器,其采用上述的制动鼓。

21.为了进一步改善鼓式制动器的散热效果,本实用新型的鼓式制动器还包括制动蹄;所述制动蹄上设置有管路系统;所述管路系统包括并排设置且相互平行的多个第一管路;所述多个第一管路两端分别与第二管路、第三管路连通;所述第二管路、第三管路切线方向与所述制动蹄切线方向一致;所述制动蹄上开设有与所述管路系统连通的冷却液流入口和冷却液流出口。

22.本实用新型中,制动鼓上的散热叶片和制动蹄内的管路系统可以根据实际需要同时工作,也可以只使用散热叶片散热。

23.考虑到实际制动蹄尺寸,所述第一管路直径不小于4mm;第二管路、第三管路直径不小于5mm。第二,第三管路为干路管路,其管径应大于第一管路。

24.所述制动蹄表面通过散热贴片与摩擦片贴合;所述鼓式制动器工作时,所述摩擦片抵接在所述制动鼓鼓体内表面。

25.所述散热贴片横截面为弧形;所述制动蹄圆周外表面上开设有凹槽,所述散热贴片内表面对应位置密封所述凹槽,形成所述管路系统。散热贴片贴合在制动蹄外周表面,散热贴片与制动蹄片配合形成供冷却液流动的密封管路;在制动时作为垫片传递应力;在摩擦片到达寿命时发出警示声。

26.所述散热贴片采用导热金属材料制成,确保制动蹄冷却效果。

27.与现有技术相比,本实用新型所具有的有益效果为:本实用新型通过制动鼓螺纹状散热叶片结构扰动制动器所在空间周围的空气,提升对流换热强度,达到了降温的目的;制动蹄冷却管路降温可以有效降低刹车片温度,从而可以提升货车行驶安全性,同时延长刹车寿命;成本低,维修便捷,可靠性高,经济适用。

附图说明

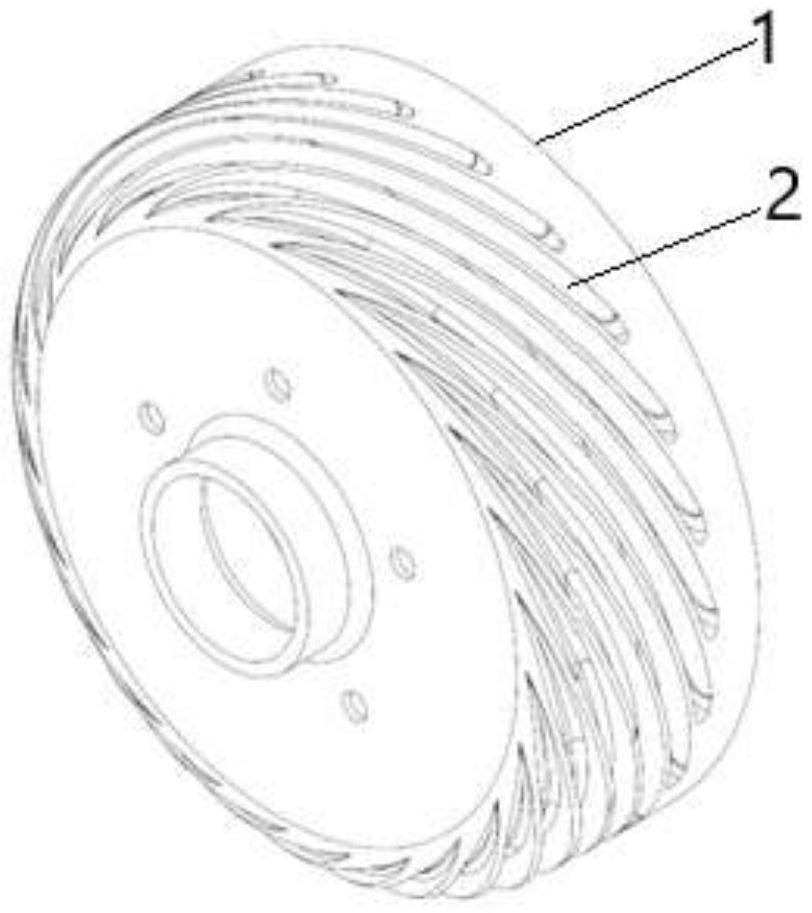

28.图1为本实用新型实施例1鼓式刹车散热结构制动鼓示意图;

29.图2为本实用新型实施例2鼓式制动器结构示意图;

30.图3为本实用新型实施例2鼓式制动器剖视图;

31.图4为本实用新型实施例2鼓式刹车散热结构制动蹄及内嵌管路结构示意图;

32.图5为本实用新型实施例2鼓式刹车散热结构水密贴片示意图;

33.图6为本实用新型实施例2鼓式刹车散热结构摩擦片,水密贴片,蹄片装配图示意图。

34.图7为本实用新型实施例2鼓式刹车散热结构冷却管路示意图。

具体实施方式

35.如图1所示,本实用新型实施例1制动鼓包括制动鼓鼓体1,制动鼓鼓体1外圆周表面设置了多个弧形散热叶片2,多个弧形散热叶片2均匀分布在制动鼓鼓体1上,形成螺旋状风冷结构。散热叶片与圆周面接触面的法线与法线所在位置的制动鼓鼓体外圆周面切线方向垂直,并与车轮前进方向有一定的倾斜角度。本实施例中,叶片切线方向在水平面上投影与车轮前进方向夹角为15

°

~60

°

。叶片前端厚度1mm~5mm,在叶片长度方向上厚度有0

°

~5

°

的锥度变化角。弧形散热叶片2与汽车车轮旋转速度一致,扰动制动器附近空气,增强风冷效果。本实施例风冷结构采用铸造配合车工、铣工和钻孔加工方式。首先使用铸造方式加工形成带有叶片结构的毛坯,再使用车床粗车气道表面(若采用精铸则可无需本步骤机加工),而后使用钻床和铣床加工其他结构。具体叶片倾斜角度、叶片数量、叶片厚度、叶片厚度的锥度变化角由实际工程决定。在车辆行驶过程中,散热叶片随制动鼓旋转,导引空气从散热叶片之间流动。因叶片和叶片厚度的锥度变化角的存在,该结构可以引导并加速空气流动,其产生的扰流作用使得制动鼓外表面加速散热,达到降温的目的。

36.本实用新型实施例2提供了一种鼓式制动器,该鼓式制动器包括实施例1的制动鼓。实施例2中,制动蹄3的表面设置散热贴片4,散热贴片4一个表面可以通过胶合方式与摩

擦片10贴合,另一个表面可以通过螺栓连接方式与制动蹄3连接固定。散热贴片4采用薄钢板、薄铝板、薄铜板或其他满足强度要求,加工要求和热传导要求的薄板材料冲压制成,目的在于提供较高的机械强度和散热效果,同时便于批量加工生产。

37.本实施例中,散热贴片为内半径200mm,厚度1mm的圆弧形薄片,该圆弧形的圆心角度为100

°

,该圆心角数值可根据实际使用需要进行调整。散热贴片与制动蹄片配合形成供冷却液流动的密封管路;在制动时作为垫片传递应力;在制动摩擦片到达寿命时,因摩擦片和散热贴片材质不同,摩擦时发出尖锐的噪声作为警示声。

38.冷却管路(即管路系统)内嵌于制动蹄片与散热贴片接触的表面,管路进出口设置于同一侧,且管路形成闭合并联回路,确保冷却效果的同时,减少所占用空间,并保证蹄片的结构强度。

39.冷却管路横截面形状均可为半圆形,方形或者其它形状,具体形状由实际工况决定。本实施例中,管路主通道管(第二管路6、第三管路7)直径不小于5mm,各并联管路(第一管路5)直径不小于4mm;冷却管路串并联形式,支管路数量和密度,管道截面形状可根据实际情况进行调整。冷却管路采用铸造配合车工、铣工或钻孔加工方式制成。液体流速由强制冷却所用液泵控制,冷却液温度不超过制动器材料失效温度和制动液气化点中的较低值。确保冷却效果的同时,不破坏蹄片的结构强度。在冷却过程中,散热贴片起到密封冷却液流动管路,传递热量和应力的作用。在需要冷却制动系统时,由水泵或自然流动提供动力,使冷却液通过冷却液流入口8进入冷却管路,流经各并联管路后由冷却液流出口9流出,进入水箱或者装载其他类型冷却液体的冷却液箱,完成冷却后,再次进入冷却液输入口8,完成一次冷却循环,此冷却过程可以是连续或间断的。

40.在需要制动过程中,本实用新型的两冷却系统可以同时工作,或仅风冷系统工作而强制液冷系统停止工作,具体工作状况由实际应用条件决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1