一种防油透气机构的制作方法

一种防油透气机构

1.技术领域:

2.本实用新型涉及减速器箱体技术领域,具体涉及一种防油透气机构。

3.

背景技术:

4.减速器工作时,在封闭的减速箱里,由于齿轮啮合发生摩擦产生热量,使减速器箱内温度逐渐升高,箱内气体受热膨胀,而减速机箱体积不变,故箱内压力随之增加,且箱体内润滑油随齿轮转动而飞溅,如果不及时排放箱内气体,释放压力,就会出现箱体漏油的情况。

5.中国实用新型专利202021149562 .x公布了一种减速机防漏液排气孔结构,通过设置连接排气帽的排油孔,使得排出的油被暂时存储在排油孔内,后续在减速机运行速度降低或停机后,排出的油可通过排气帽的排气孔回流入减速机内。

6.但如果减速器持续工作,排出的油量超出排油孔的容量,还是会导致泄漏,起不到有效防止漏油的作用。

7.针对以上不足,亟待对现有减速器的排气结构进行改进,避免因减速器内部气压升高导致漏油的情况出现。

8.

技术实现要素:

9.针对背景技术中提出的技术问题,本实用新型的目的在于提供一种能够防止机体漏油的防油透气机构。

10.为了实现上述目的,本实用新型采用的技术方案如下:

11.本实用新型为一种防油透气机构,包括:箱体,以及设置在箱体上的透气阀;所述箱体端部延伸设置有侧壁和侧壁筋,还包括挡油盖板,所述侧壁筋、挡油盖板以及箱体侧壁合围形成排气腔室;所述排气腔室设置有进气口和排气口,所述排气口与透气阀相连通。

12.进一步地,所述排气腔室内设置有两个以上的筋板。

13.进一步地,所述侧壁筋包括第一竖壁筋和第一横壁筋。

14.进一步地,所述挡油盖板上设置有多个交叉叠加的第五筋板。

15.进一步地,所述挡油盖板内设置有连接孔,所述连接孔内设置有嵌件,所述嵌件设置有齿形结构。

16.本技术在具体使用中,减速箱体呈壳体式结构,可参考现有减速器箱体结构,通过铸造一体成型;本技术中透气阀也可选择本领域所熟知的透气阀结构,通过螺纹连接等其他方式将其与箱体进行可拆卸连接;箱体四周有侧壁,可在侧壁上设置连接部,用于减速箱体与其他零部件连接,在侧壁所围绕的空间内,从箱体端部还延伸设有侧壁筋,侧壁筋的高度与箱体侧壁相匹配,且侧壁筋从箱体侧壁的一个部位向内延申,在末端与箱体侧壁另一个部位构成有缺口;挡油盖板呈板状结构,可通过螺栓或其他连接方式与箱体连接,挡油盖板与箱体上的侧壁筋、箱体侧壁合围形成的空间可作为排气腔室,箱体侧壁和箱体侧壁筋之间形成的缺口可作为排气腔室的进气口,排气腔室内还设置有排气口,且排气口与透气阀相连通。

17.在使用中,减速箱体内的高压油气从进气口进入排气腔室后;通过蜂窝状交叉叠

加的第五筋板可以使高压油气在排气腔室内进行分离;或者在排气口处设置油气分离阀或者设置滤网或者选择相应的透气阀能够进一步促进高压油气的分离,让高压气体从透气阀排出,高压油气中的润滑油成分经过重力作用从进气口流回至减速箱体内。如此达到高压油气分离的效果,避免了因箱内气压过高导致漏油的情况发生。

18.附图说明:

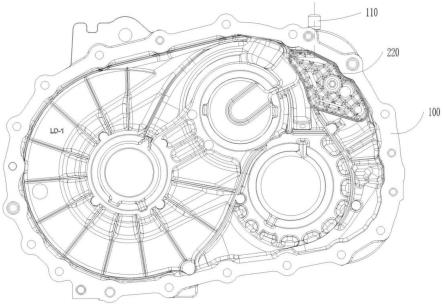

19.图1为本实用新型中箱体结构内部结构示意图;

20.图2为本实用新型排气腔室结构示意图;

21.图3为本实用新型中挡油盖板示意图;

22.图4为本实用新型中嵌件示意图;

23.图5为本实用新型排气腔室中排气孔示意图;

24.主要组件符号说明:100减速箱体;110透气阀;200排气腔室;201进气口;202排气口;203第一筋板;204第二筋板;205第三筋板;206第四筋板;207第一横壁筋;210第一竖壁筋;220挡油盖板;221第五筋板;222连接孔;223嵌件;230箱体侧壁。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅为本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.在本技术中,减速箱体100,以及设置在箱体100上的透气阀110;所述箱体100端部延伸设置有侧壁和侧壁筋,还包括挡油盖板220,所述侧壁筋、挡油盖板220以及箱体侧壁230合围形成排气腔室200;所述排气腔室200设置有进气口201和排气口202,所述排气口202与透气阀110相连通。

27.请参阅图1和图2,在本实施例中,减速箱体100呈壳体式结构,可参考现有减速器箱体100结构,通过铸造一体成型;本技术中透气阀110也可选择本领域所熟知的透气结构,通过螺纹连接或其他方式将其与箱体100进行可拆卸连接;箱体100四周有侧壁,可在侧壁上设置连接部,用于减速箱体100与其他零部件连接,在侧壁所围绕的空间内,从箱体100端部还延伸设有侧壁筋,侧壁筋的高度与箱体侧壁230相匹配,且侧壁筋从箱体侧壁230的一个部位向内延申,在末端与箱体侧壁230另一个部位构成有缺口;挡油盖板220呈板状结构,可通过螺栓或其他连接方式与箱体100连接,挡油盖板220与箱体100上的侧壁筋、箱体侧壁230合围形成的空间可作为排气腔室200,箱体侧壁230和箱体侧壁230筋之间形成的缺口可作为排气腔室200的进气口201,排气腔室200内还设置有排气口202,且排气口202与透气阀110相连通。

28.在使用中,减速箱体100内的高压油气从进气口201进入排气腔室200后;通过蜂窝状交叉叠加的第五筋板221可以使高压油气在排气腔室200内进行分离;或者在排气口202处设置油气分离阀或者设置滤网或者选择相应的透气阀110能够进一步促进高压油气的分离,让高压气体从透气阀110排出,高压油气中的润滑油成分经过重力作用从进气口201流回至减速箱体100内。如此达到高压油气分离的效果,避免了因箱内气压过高导致漏油的情况发生。

29.进一步地,所述排气腔室200内设置有两个以上的筋板。具体地,在排气腔室200内还设置两个以上的筋板,其中两个以上的筋板交错布置,如图2所示,在本技术的其他实施例中,排气腔室200内设置有第一筋板203、第二筋板204、第三筋板205、第四筋板206;第一筋板203、第二筋板204从左上方向右下方倾斜设置,第三筋板205、第四筋板206从左下方向右上方倾斜设置,交叉设置,在排气腔室200内形成“迷宫”结构,让高压油气在通过排气腔室200的时间更长,油气分离更加彻底,可进一步防止漏油现象发生,提高本技术结构的稳定性。

30.进一步地,在本技术的其他实施例中,侧壁筋包括第一竖壁筋210和第一横壁筋207,如图1、图所示,第一竖壁筋210的一端与箱体侧壁230连接,第一竖壁筋210的另一端与第一横壁筋207连接,第一横壁筋207的另一端与箱体侧壁230形成的缺口为排气腔室200的进气口201。通过设置第一竖壁筋210和第一横壁筋207,可以简化箱体100摸具结构,便于箱体侧壁230筋的生产制造,同时第一竖壁筋210和第一横壁筋207成角度设置,能够提高箱体100结构的稳定性,也能有效避免本技术结构在箱体100内与其他结构出现干涉现象。

31.请参阅图3,挡油盖板220上设置有多个交叉叠加的第五筋板221,第五筋板221摆放位置不规则,也可形成“迷宫”式结构的气体通道,在实际使用中箱体100内高压油气的润滑油可吸附于其表面并且能够在重力作用下向下滴落。通过此结构,能够有效地进行高压油气分离,使润滑油回落到箱内,而气体可顺利通过此结构。具体地,挡油盖板220上一体设置的第五筋板221还可以与第一筋板203、第二筋板204、第三筋板205、第四筋板206组合使用,能够更有效地进行高压油气分离。

32.进一步地,所述挡油盖板220内设置有连接孔222,所述连接孔222内设置嵌件223,所述嵌件223设置有齿形结构。在具体实施中,挡油盖板220设置有连接孔222,使用螺栓通过连接孔222将挡油盖板220固定在箱体100上,安装简单,便于检修和清理。

33.为了防止排气腔室200内的高压油气从连接孔222处排出、泄漏;在连接孔222处设置有密封件或者是密封机构,例如设置有密封垫圈,密封垫圈可通过镶嵌的方式嵌入连接孔222内,如此既能保证本技术结构不漏油,又方便安装。

34.为了防止密封垫圈在连接孔222转动,可采用铸造方式一体成型,如此可以确保本技术结构在运行过程中,密封垫圈在连接孔222内不松动、不脱落。

35.请参阅图4,为了防止螺栓通过连接孔222将挡油盖板220固定在减速箱体100的过程中,将挡油盖板220压坏,在连接孔222内设置有齿形结构的嵌件223。

36.在排气腔室200底部,铸造的直角筋板与箱体侧壁230间存在一段空缺,覆盖挡油盖板220后,自然形成一个开口即进气口201,减速箱内的气体可通过此开口进入到排气腔室200。

37.请参阅图5,排气腔室200顶部有排气口202,箱体100对应处有通孔,通孔外部安装有透气阀110,高压气体可通过排气孔、透气阀110排出箱体100。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1