一种轻量化叠置部件用支撑骨架的制作方法

1.本实用新型涉及交通领域车辆的堆类橡胶弹性制品领域,更具体涉及,一种轻量化叠置部件用支撑骨架。

背景技术:

2.橡胶制品中很大一部分是由橡胶与骨架材料复合而成的产品。骨架材料的作用是承受橡胶制品内部和外部的作用力,提高制品的强度,并限制其变形量,保持尺寸稳定,延长制品的使用寿命。橡胶制品中常用的骨架材料有纤维、钢丝、钢板。纤维是一种细而长的材料,具有弹性模量大、塑性形变小、强度高等特点。纤维作为再生胶制品骨架材料主要有天然纤维、化学纤维和玻璃纤维,每种纤维有很多产品,不同产品的性能略有差异。

3.玻璃纤维具有强度高、模量高、延伸率低、尺寸稳定性好、耐热性好、化学稳定性好等优点,但其耐屈挠性和与橡胶黏着性差。在玻璃纤维涂上合适的润滑剂可以减少纤维之间的摩擦,提高耐屈挠性;纤维中有适量的氧化铜,则可提高耐屈挠性和耐磨性。为了提高玻璃纤维与橡胶的粘着性,可采用浸渍处理。处理后的纤维常用于再生胶胶管、胶管中的骨架材料。

4.尼龙纤维hy7s1j2y-mxf密度小、强度高、抗冲击、弹性好、耐疲劳、耐磨性能优异,但耐热性、黏性、化学稳定性较差,在实际使用中可做浸渍处理和热伸张处理,来改善黏和性和变形性。

5.涤纶纤维耐冲击强度明显优于尼龙纤维、耐热、耐疲劳、耐磨、回弹性好、尺寸稳定性好;石棉纤维耐热、耐燃、耐碱、电绝缘性优异,但耐酸性差,常用于再生胶密封材料、隔热材料等。

6.钢丝是由金属材料加工处理而成的,是橡胶中重要骨架材料之一。钢丝具有强度高、初始模量高、延伸率小、尺寸稳定性好、耐热性好等特点,但其耐腐蚀性差、与橡胶黏着性差。为提高钢丝与橡胶的黏着性可在其表面做镀层处理。钢丝常用于轮胎、胶管、再生胶胶带等制品中做增强材料。

7.骨架材料在橡胶制品中应用广泛,如再生胶输送带、轮胎、橡胶水坝、胶管、密封材料、再生胶减震材料等。每种骨架材料性能各不同,应根据橡胶制品性能合理选择骨架材料。

8.当前市场广泛存在的橡胶/骨架堆叠结构弹性件,其骨架件往往采用金属件,存在重量比较大的问题,不利于车辆运行经济性,为了改变上述问题,部分堆叠结构顶板或者底板采用的塑料材料,往往为树脂与短/长纤维的复合体,其缺点在于强度较低,冲击性能差等问题。如果使用复合纤维材料作为骨架材料,为了将橡胶注入其骨架层间,需要将骨架上开设一些流道孔,复合材料是一种混合物,是各种纤维增强体置于基体材料内复合而成,在打孔时,孔径边缘会出现间隙或裂纹等情况。在后续加工时,橡胶容易渗入其中,产生更大的缺陷,影响其产品的使用性能。

技术实现要素:

9.本实用新型提供的轻量化叠置部件,克服现有技术中叠置部件中轻量化的问题;使用连续纤维复合体对原有的金属支撑骨架部件进行替换,充分考虑连续纤维复合体的性能特点,将连续纤维复合体的流道孔边缘包覆有包覆层,可以有效阻隔流道孔边缘与弹性体之间的接触。有效避免在打孔时,橡胶渗入孔径边缘的间隙或裂纹。在后续加工时,其中,产生更大的缺陷,影响其产品的使用性能。解决在使用过程中的分层现象的问题,使整个叠置部件不但重量减轻,其使用可靠性和寿命也得以保障。

10.为达到上述目的,本实用新型采用的技术方案是:

11.提供一种轻量化叠置部件用支撑骨架,所述支撑骨架的周向分布有流道孔,所述流道孔为弹性体注入支撑骨架部件层间提供路径;流道孔的边缘设置有边缘包覆层一,所述边缘包覆层一将整个支撑骨架部件的边缘与弹性体隔离设置。

12.本实用新型的轻量化叠置部件使用连续纤维复合体代替金属骨架。但考虑到金属骨架的整体结构为一体,而连续纤维复合体是层片状,使用时容易产生分层的现象,孔径边缘会出现间隙或裂纹等情况。本实用新型的支撑骨架部件考虑轻量化的同时,通过流道孔的边缘设置有边缘包覆层一的设计,增强了连续纤维复合体的使用可靠性。

13.本实用新型的连续纤维复合体采用tmtex,tmtex是一种用热塑性基体树脂对连续纤维织物进行充分浸渍得到的复合板材。可以根据实际应用的要求选取特定的基体和特定的增强织物类型。

14.进一步地,所述支撑骨架部件采用连续纤维复合体逐层叠置,所述连续纤维复合体为片状结构。

15.进一步地,所述流道孔为多个,所述流道孔沿着支撑骨架中心周向均匀分布。

16.进一步地,所述流道孔由支撑骨架的中心向支撑骨架的外缘辐射设置。

17.进一步地,所述连续纤维复合体为用热塑性基体树脂对连续纤维织物进行浸渍得到的复合板材。

18.进一步地,所述连续纤维复合体为连续纤维增强热塑性复合材料。

19.进一步地,所述边缘包覆层一采用树脂或金属作为原料,所述树脂或金属通过注塑、粘接或过盈配合固定于边缘包覆层一的外缘。

20.进一步地,所述支撑骨架部件的边缘设置有边缘包覆层二,所述边缘包覆层二将整个流道孔的边缘与弹性体隔离设置。

21.进一步地,所述边缘包覆层二采用树脂或金属作为原料。

22.进一步地,所述树脂或金属通过注塑、粘接或过盈配合固定于边缘包覆层二的外缘。

23.本实用新型的有益效果是:

24.1、本实用新型的连续纤维复合体使用连续纤维复合体代替金属骨架。本实用新型的轻量化叠置部件是从连续复合纤维复合体的本身特性出发,结合叠置部件的结构,不但能有效轻量化,其使用性能也可以满足产品的使用。

25.2、由于采用连续纤维复合体,为了将弹性体注塑到支撑骨架层间,需要在支撑骨架上开设流道孔,为了防止流道孔边缘及外边缘产生裂纹或者使用时的纵向作用力导致流道孔边缘损坏,将流道孔的边缘包覆有边缘包覆层一,可以有效隔离弹性体与流道孔边缘

的接触,避免流道孔的裂纹因弹性体的渗入,进一步开裂的问题。大大增加整体结构使用的安装性能。

26.3、本实用新型轻量化叠置部件可以大幅降低现有的橡胶堆叠弹性产品的骨架重量,降低车辆运行成本,适用于推广。

附图说明

27.图1为实施例1使用所述的轻量化叠置部件用支撑骨架制备的板簧产品结构示意图。

28.图2为实施例1所述轻量化叠置部件用支撑骨架的边缘包覆层一示意图。

29.图3为实施例2所述轻量化叠置部件用支撑骨架的边缘包覆层二示意图。

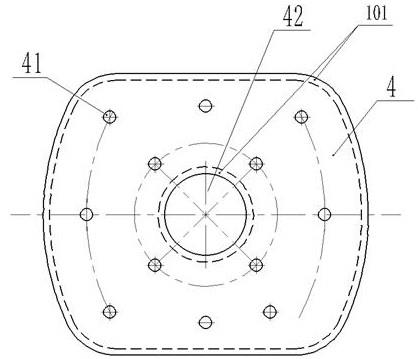

30.附图标记包括:

31.1-上安装板,2-下安装板,3-弹性体,4-支撑骨架部件,41-流道孔,5-安装轴,6-上锁紧部件,7-下锁紧部件,8-加强筋,101-边缘包覆层二,102-边缘包覆层一。

具体实施方式

32.为便于阐述和理解本实用新型,下面结合附图1-3对本实用新型的实施例做详细说明:

33.实施例1

34.如图1和图2所示,本实施例中的板簧产品结构是将上安装板1和下安装板2中间夹持轻量化叠置部件,在轻量化叠置部件的中心开设有安装轴5的安装孔,将上下安装板通过上锁紧部件6和下锁紧部件7固定为一体;将上下安装板固定压紧,使整个板簧产品具有预压力。

35.具体地,本实施中的轻量化叠置部件包括支撑骨架部件4和夹持在支撑骨架部件4层间的弹性体3;本实施例中的支撑骨架部件4采用连续纤维复合体逐层叠置,连续纤维复合体为片状结构,其周向分布有流道孔41,流道孔41为多个,流道孔41沿着支撑骨架中心周向均匀分布。流道孔41为弹性体注入与支撑骨架部件4层间提供路径;使整个叠置部件粘接成为一体。

36.本实用新型的轻量化叠置部件摒弃了现有技术的常规思路——使用金属骨架作为叠置部件的支撑结构,使用连续纤维复合体代替金属骨架。但金属骨架的整体结构为一体,采用tmtex,tmtex是一种用热塑性基体树脂对连续纤维织物进行充分浸渍得到的复合板材。可以根据实际应用的要求选取特定的基体和特定的增强织物类型。

37.本支撑骨架部件4的边缘设有边缘包覆层一102,边缘包覆层一102将整个支撑骨架部件4的边缘与弹性体3隔离设置。其中,边缘包覆层一102或为树脂或者金属,树脂通过注塑与板体结合在一起;金属需要先预制成与所包覆的板体轮廓一致的形状,通过注塑/涂紧固胶/过盈装配的方式连接在一起。

38.实施例2

39.如图3所示,本实施例与实施例1结构基本相同,其不同之处在于,将流道孔41的边缘设置有边缘包覆层二101,边缘包覆层二101将整个流道孔41的边缘与弹性体3隔离设置。其中,边缘包覆层二101为树脂或者金属,树脂通过注塑与板体结合在一起;金属需要先预

制成与所包覆的板体轮廓一致的形状,通过注塑/涂紧固胶/过盈装配的方式连接在一起。本实施例中采用的是在树脂注塑在整个流道孔41的边缘外。

40.由于支撑骨架部件4采用连续纤维复合体,为了将弹性体3注塑到支撑骨架层间,需要在支撑骨架上开设流道孔41,为了防止流道孔41边缘产生裂纹或者使用时的纵向作用力导致流道孔边缘损坏,将流道孔41的边缘包覆有边缘包覆层二101,可以有效隔离弹性体3与流道孔边缘的接触,避免流道孔的裂纹因弹性体的渗入,进一步开裂的问题。大大增加整体结构使用的安装性能。

41.以上的仅是本实用新型的实施例,该实用新型不限于此实施案例涉及的领域,方案中公知的具体结构及特性等常识在此未做过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型内容的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1