一种具有单向流通特性的底进侧出常闭阀结构的制作方法

1.本实用新型涉及液压控制领域,具体涉及一种具有单向流通特性的底进侧出常闭阀结构。

背景技术:

2.液压系统中的常闭阀普遍采用侧进底出的流道设计,如图1中结构所示,制动液经由侧边的环滤网(6’)过滤杂质后进入常闭阀。处于常态下时,动铁(3’)顶部的钢球(7’)由于受到复位弹簧(2’)的回弹力叠加侧向施加的液压力,而与阀座(5’)锥面形成接触密封,即制动液和液压无法通过常闭阀到达常闭阀出油口连接的液压回路;而当常闭阀处在通电线圈产生的磁场中时,磁化的定铁(1’)会对磁化的动铁施加轴向向上的电磁吸力,当复位弹簧的回弹力叠加侧向施加的液压力不足以抵消电磁吸力时,常闭阀会进入开启状态,使得钢球与阀座锥面的接触密封失效,从而联通常闭阀两端的液压回路。

3.如上所述的常闭阀技术方案在保压和降压功能方面较为成熟,但是对于常闭阀的安装姿态有较为严格的要求,无法满足相反方向油路布置的需求。此外,当常闭阀隔断液压侧存在残余压力时,现有的常闭阀结构无法进行残余压力的释放,需要额外的动力源介入以进行残压的消除。在需求双向过滤的工况下,现有的常闭阀结构也难以实现功能的拓展。

技术实现要素:

4.本实用新型的目的在于克服现有技术存在的不足,而提供一种具有单向流通特性的底进侧出常闭阀结构,满足反方向布置油路的需求;在没有外加动力源介入的条件下进行残余压力的释放;满足需求双向过滤的使用工况;与现有常闭阀安装方式进行统一。

5.本实用新型的目的是通过如下技术方案来完成的:这种具有单向流通特性的底进侧出常闭阀结构,包括定铁、隔磁管、复位弹簧、动铁、出油口和进油口,所述定铁从隔磁管上口压入隔磁管内,定铁下方的隔磁管内置入动铁,动铁沿隔磁管内壁轴向运动,复位弹簧的一端固定在定铁上,复位弹簧的另一端固定在动铁上,用于对动铁施加轴向向下的回弹力;动铁背离定铁的一端开设钢球槽,用于置入钢球a,隔磁管下口压入底座,底座朝向钢球a的位置处设有阀座,阀座上设有用于配合钢球a的第一锥面,阀座与动铁之间形成的常闭阀腔通过第一锥面常密封;第一锥面与贯穿设置在底座上的制动液通道连通,制动液通道与设置在底座侧壁上的出油口连通,用于排出制动液;底座背离动铁的一端设有滤网安装槽,用于安装端滤网,端滤网外侧设置进油口,底座上还贯穿设置有过油孔,进油口处的制动液沿过油孔进入常闭阀腔;所述制动液通道朝向进油口的一端设有用于配合钢球b的第二锥面,进油口与制动液通道之间通过第二锥面密封,所述端滤网上设有限位柱,用于限制钢球b向下运动的空间。

6.作为进一步的技术方案,所述底座外壁上沿圆周均布有四个出油口,相邻出油口之间所成角度为90

°

。

7.作为进一步的技术方案,所述制动液通道通过出油通道与出油口连通,出油通道

有四条,且与出油口一一对应。

8.作为进一步的技术方案,所述过油孔与出油通道交错布置,过油孔与相邻的出油通道之间所成角度为45

°

。

9.作为进一步的技术方案,所述定铁与隔磁管过盈配合,且二者通过激光焊接;所述动铁与隔磁管间隙配合。

10.作为进一步的技术方案,所述动铁上开设弹簧槽用于安装复位弹簧。

11.作为进一步的技术方案,所述钢球a铆压在钢球槽内。

12.作为进一步的技术方案,所述底座与隔磁管过盈配合,阀座与底座过盈配合。

13.作为进一步的技术方案,所述底座的外壁上与出油口相对应位置处安装有环滤网,环滤网与底座过盈配合。

14.作为进一步的技术方案,所述端滤网与底座过盈配合。

15.本实用新型的有益效果为:

16.1、在现有的侧进底出常闭阀控制逻辑基础上实现了底进侧出的反向油路布置需求;

17.2、解决了现有常闭阀需要额外的动力源实现残余压力释放的局限性,实现了残余压力的自发消除;

18.3、在底座的端部通过过盈配合加装过滤制动液杂质的端滤网,并通过端滤网与底座锥面构建钢球b的活动空间,实现单向导通功能;

19.4、保留现有的外部装配结构,避免由于油路设计调整导致的额外加工成本。

附图说明

20.图1为现有技术的结构示意图。

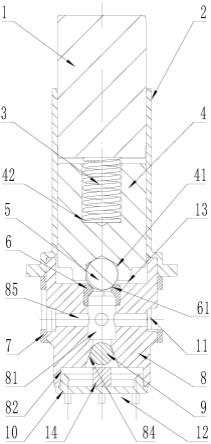

21.图2为本实用新型的结构示意图。

22.图3为常闭阀关闭状态下的制动液流向示意图。

23.图4为常闭阀开启状态下的制动液流向示意图。

24.附图标记说明:定铁1’、复位弹簧2’、动铁3’、隔磁管4’、阀座5’、环滤网6’、钢球7’;定铁1、隔磁管2、复位弹簧3、动铁4、钢球槽41、弹簧槽42、钢球a5、阀座6、第一锥面61、环滤网7、底座8、制动液通道81、滤网安装槽82、过油孔83、第二锥面84、出油通道85、钢球b9、端滤网10、出油口11、进油口12、常闭阀腔13、限位柱14。

具体实施方式

25.下面将结合附图对本实用新型做详细的介绍:

26.实施例:如附图2~4所示,这种具有单向流通特性的底进侧出常闭阀结构,包括定铁1、隔磁管2、复位弹簧3、动铁4、出油口11和进油口12,所述定铁1从隔磁管2上口压入隔磁管2内,定铁1下方的隔磁管2内置入动铁4。优选地,定铁1与隔磁管2过盈配合且二者通过激光焊接;动铁4与隔磁管2间隙配合。动铁4能沿隔磁管2内壁轴向运动,复位弹簧3的一端固定在定铁1上,复位弹簧3的另一端固定在动铁4上开设的弹簧槽42内,复位弹簧3用于对动铁4施加轴向向下的回弹力。动铁4背离定铁1的一端开设钢球槽41,用于置入钢球a5,优选地,钢球a5铆压在钢球槽41内。隔磁管2下口压入底座8,底座8朝向钢球a5的位置处设有阀

座6,优选地,底座8与隔磁管2过盈配合,阀座6与底座8过盈配合。阀座6上设有用于配合钢球a5的第一锥面61,阀座6与动铁4之间形成的常闭阀腔13通过第一锥面61常密封。参考附图4,第一锥面61与贯穿设置在底座8上的制动液通道81连通,制动液通道81与设置在底座8侧壁上的出油口11连通,用于排出制动液。底座8背离动铁4的一端设有滤网安装槽82,用于安装端滤网10,优选地,端滤网10与底座8过盈配合,防止制动液中杂质通过进油口12进入下一级液压回路。端滤网10外侧设置进油口12,底座8上还贯穿设置有过油孔83,进油口12处的制动液沿过油孔83进入常闭阀腔13。所述制动液通道81朝向进油口12的一端设有用于配合钢球b9的第二锥面84,进油口12与制动液通道81之间通过第二锥面84密封,所述端滤网10上设有限位柱14,用于限制钢球b9向下运动的空间,钢球b9起到单向导通制动液通道81的作用。

27.优选地,如图2、3所示,所述底座8外壁上沿圆周均布有四个出油口11,相邻出油口11之间所成角度为90

°

。所述制动液通道81通过出油通道85与出油口11连通,出油通道85有也四条,且与出油口11一一对应。所述过油孔83与出油通道85交错布置,过油孔83与相邻的出油通道85之间所成角度为45

°

。

28.优选地,所述底座8的外壁上与出油口11相对应位置处安装有环滤网7,环滤网7与底座8过盈配合,起到过滤出油口制动液杂质的作用。

29.本实用新型的工作过程:当常闭阀处于常闭状态时,动铁4受到来自复位弹簧3的回弹力以及在进油口12存在液压时被施加的与复位弹簧3回弹力同方向的液压力,所述液压力由进油口12(常闭阀腔13)与出油口11之间的压差形成,其方向指向制动液通道81,故该液压力的方向与复位弹簧3的回弹力相同,两个力叠加作用下实现钢球a5与阀座6之间的接触密封,制动液流向如图3关闭所示,制动液从阀座6底的过油孔83进入常闭阀腔13,在钢球a5与阀座6之间的第一锥面61处被隔断,实现了在现有常闭阀相反的油道流向基础上,保留了进油口液压越大,接触密封越严密的控制特性。

30.当常闭阀处于开启状态时,如图4所示,定铁1通电磁化,而对动铁4施加轴向向上的电磁吸力,当复位弹簧3的回弹力叠加同方向的液压力不足以抵消电磁吸力时,动铁4沿轴向向上运动,常闭阀会进入开启状态,使得钢球a5与第一锥面61的接触密封失效,此时,制动液顺着过油孔83进入常闭阀腔13,再经过阀座6进入制动液通道81,最后从出油通道85排向出油口11。

31.此外,当进油口12存在高于出油口11的液压时,钢球b9受到轴向向上的力,并与底座8的第二锥面84形成接触密封,阻断制动液通道81的下口;相反当出油口11存在高于进油口12的液压时,在出油口11的液压作用下,钢球b9受到轴向向下的力从而与第二锥面84处于分离状态,实现出油口11残余压力的释放,限位柱14则起到了支撑钢球b9的作用,限制钢球b9进一步向下运动。

32.本实用新型提出了一种全新的结构,可实现反方向布置油路以及自主释放残余压力的设计需求。在拓展产品应用范围的基础上,延续了现有产品的成熟控制逻辑以及外部装配结构,与现有的液压系统具有较好的兼容性。

33.可以理解的是,对本领域技术人员来说,对本实用新型的技术方案及实用新型构思加以等同替换或改变都应属于本实用新型所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1