内顶触发式弹簧离合器的制作方法

1.本实用新型涉及到一种机械传动离合器技术,特别涉及到一种内顶触发式弹簧离合器。

背景技术:

2.离合器是机械传动中不可或缺的重要零部件,其主要功能是传递动力、切断动力。离合器类似于开关,接合或断离动力传递作用,离合器机构其主动部分与从动部分可以暂时分离,又可以逐渐接合,并且在传动过程中还要有可能相对转动。离合器的主动件与从动件之间不可采用刚性联系。在各种各样的离合器中,摩擦离合器应该是应用得最广也是历史最久的一类离合器。这类离合器中最基本的零部件就是摩擦片和摩擦盘(也称为压盘),通过摩擦盘和摩擦片的分离和接合实现动力的断开和传递。摩擦离合器主要由主动部分、从动部分、压紧机构和操纵机构四部分组成。主、从动部分和压紧机构是保证离合器处于接合状态并能传动动力的基本结构,而离合器的操纵机构主要是使离合器分离的装置。在分离过程中,踩下离合器踏板,在自由行程内首先消除离合器的自由间隙,然后在工作行程内产生分离间隙,离合器分离。在接合过程中,逐渐松开离合器踏板,压盘在压紧弹簧的作用下向前移动,首先消除分离间隙,并在压盘、从动盘和飞轮工作表面上作用足够的压紧力;之后分离轴承在复位弹簧的作用下向后移动,产生自由间隙,离合器接合。为了保证压盘、从动盘和飞轮工作表面上作用足够的压紧力,通常采用预设压力等方式,使得压盘和从动盘及飞轮结合时,预设的压力作用在压盘、从动盘和飞轮的工作表面。由此,使得现有技术摩擦离合器的结构较为复杂,制造成本较高,并且,接合或断离动力的过程还不易控制。

3.显然,现有技术摩擦离合器存在着结构较为复杂,制造成本较高,并且,接合或断离动力的过程还不易控制等问题。

技术实现要素:

4.为解决现有技术摩擦离合器存在的结构较为复杂,制造成本较高,并且,接合或断离动力的过程还不易控制等问题,本实用新型提出一种内顶触发式弹簧离合器。

5.本实用新型内顶触发式弹簧离合器,包括,内轴、外轴、阻力簧、轴承和触发机构;所述内轴为空心轴,其右侧大半段为空心段,且在空心段还设置有内台阶;并且,在内轴的空心段的圆周上均匀分布设置有三个以上的径向通孔;所述外轴套装在内轴外圆,两个端头分别通过轴承固定在内轴上;所述轴承安装在内、外轴的两个端头,作为内、外轴之间的支撑;所述触发机构安装在内轴空心段,包括,顶杆、复位弹簧、触发球、平板轴承、推杆和电动丝杆;所述顶杆、复位弹簧、平板轴承和推杆依次从左至右安装在内轴空心段,且各自的外圆均与内轴空心段内圆滑动配合;其中,所述顶杆的前段为直径较小的导向段,其直径与内轴内台阶内圆相匹配,后段为直径与内轴内圆相同的顶推段,在导向段与顶推段的连接处设置有锥形过渡;所述触发球设置在顶杆导向段紧邻顶推段的圆周上,数量和直径与内轴空心段的径向通孔相同,且分别安装在内轴的径向通孔中;所述复位弹簧安装在顶杆导

向段,前端与内轴内台阶左端面相接触,后端与顶杆前端台阶右端面相接触;所述平板轴承安装在顶杆右侧,所述推杆安装在平板轴承右侧;所述电动丝杆套装在推杆外侧末端,且推杆和电动丝杆都不随内轴旋转;电动丝杆推动推杆向左移动,并通过平板轴承推动顶杆向左移动;所述阻力簧为逆时针绕制的密排型弹簧,安装在内轴外圆与外轴内圆组成的筒状空间内,且阻力簧的内径和外径分别与内轴外圆和外轴内圆滑动配合,阻力簧的左侧端头固定在内轴左侧轴承的内圈右侧面。

6.进一步的,所述外轴为二段结构,且二段外轴均套装在内轴外圆,且二段外轴的外侧端头分别通过轴承固定在内轴上;所述阻力簧安装在内轴外圆与二段外轴内圆共同组成的筒状空间内;另外,所述阻力簧的左侧端头固定在左段外轴的轴承的内圈右侧面,或者左段外轴内壁的左端。

7.进一步的,所述外轴为二段结构,且二段外轴均套装在内轴外圆,且二段外轴的两个端头分别通过轴承固定在内轴上;所述阻力簧也为二个,分别套装在内轴外圆与左、右二段外轴内圆组成的筒状空间内,且二个阻力簧的外侧端头分别固定在左、右二段外轴外侧轴承的内侧面;所述内轴空心段的径向通孔为二组,分别在二个阻力簧的内侧端头的正下方;所述触发球也为二组,分别安装在二组径向通孔内;所述顶杆的锥形过渡也为二个,分别对应二组触发球;并且,所述电动丝杆能够将顶杆定位在两个阻力簧之间的中间位置、推动顶杆向左侧阻力簧移动和推动顶杆向右侧阻力簧移动。

8.进一步的,所述阻力簧的两个端头分别焊接有承载环,所述承载环为横截面形状为矩形的圆环,其内、外径分别与阻力簧的内、外径相匹配。

9.进一步的,所述阻力簧为二根,且阻力簧的螺距较绕制阻力簧的钢丝的直径大,并在圆周上呈180度设置。

10.进一步的,所述阻力簧为三根,且阻力簧的螺距较绕制阻力簧的钢丝的两倍直径大,并在圆周上呈120度设置。

11.进一步的,所述阻力簧的绕制钢丝的横截面形状为矩形。

12.进一步的,所述阻力簧的内圆与内轴外圆之间的总配合间隙小于0.10mm,阻力簧外圆与外轴内圆之间的总配合间隙为0.20mm~0.50mm。

13.进一步的,所述阻力簧为内、外圆均被磨削加工过的高尺寸进度、高表面光洁度结构。

14.本实用新型内顶触发式弹簧离合器的有益技术效果是结构简单,制造成本较低,并且,接合或断离动力的过程都较为平稳和可控。

附图说明

15.附图1是本实用新型内顶触发式弹簧离合器实施例1的外观三维示意图;

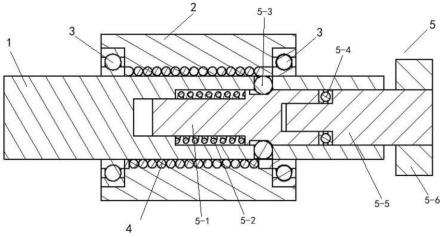

16.附图2是本实用新型实施例1的剖视示意图;

17.附图3是本实用新型实施例1触发机构的分解三维示意图;

18.附图4是本实用新型内顶触发式弹簧离合器实施例2的剖视示意图;

19.附图5是本实用新型内顶触发式弹簧离合器实施例3的剖视示意图;

20.附图6是本实用新型阻力簧焊接有承载环的三维示意图;

21.附图7是本实用新型阻力簧为二根的三维示意图;

22.附图8是本实用新型阻力簧为三根的三维示意图;

23.附图9是本实用新型阻力簧绕制钢丝横截面形状为矩形的剖视示意图;

24.附图10是本实用新型内、外圆均被磨削加工后的阻力簧的三维示意图。

25.下面结合附图和具体实施方式对本实用新型内顶触发式弹簧离合器作进一步的说明。

具体实施方式

26.实施例1

27.附图1是本实用新型内顶触发式弹簧离合器实施例1的外观三维示意图,附图2是本实用新型实施例1的剖视示意图,附图3是本实用新型实施例1触发机构的分解三维示意图;图中,1为内轴,2为外轴,3为轴承,4为阻力簧,5为触发机构,5-1为顶杆,5-2为复位弹簧,5-3为触发球,5-4为平板轴承,5-5为推杆,5-6为电动丝杆。由图可知,本实用新型内顶触发式弹簧离合器,包括,内轴1、外轴2、轴承3、阻力簧4和触发机构5;所述内轴1为空心轴,其右侧大半段为空心段,且在空心段还设置有内台阶;并且,在内轴的空心段的圆周上均匀分布设置有三个以上的径向通孔;所述外轴2套装在内轴外圆,两个端头分别通过轴承固定在内轴上;所述轴承3安装在内、外轴的两个端头,作为内、外轴之间的支撑;所述触发机构5安装在内轴空心段,包括,顶杆5-1、复位弹簧5-2、触发球5-3、平板轴承5-4、推杆5-5和电动丝杆5-6;所述顶杆5-1、复位弹簧5-2、平板轴承5-4和推杆5-5依次从左至右安装在内轴空心段,且各自的外圆均与内轴空心段内圆滑动配合;其中,所述顶杆5-1的前段为直径较小的导向段,其直径与内轴内台阶内圆相匹配,后段为直径与内轴内圆相同的顶推段,在导向段与顶推段的连接处设置有锥形过渡;所述触发球5-3设置在顶杆导向段紧邻顶推段的圆周上,数量和直径与内轴空心段的径向通孔相同,且分别安装在内轴的径向通孔中;所述复位弹簧5-2安装在顶杆导向段,前端与内轴内台阶左端面相接触,后端与顶杆前端台阶右端面相接触;所述平板轴承5-4安装在顶杆右侧,所述推杆5-5安装在平板轴承右侧;所述电动丝杆5-6套装在推杆外侧末端,且推杆和电动丝杆都不随内轴旋转;电动丝杆推动推杆向左移动,并通过平板轴承推动顶杆向左移动;所述阻力簧4为逆时针绕制的密排型弹簧,安装在内轴外圆与外轴内圆组成的筒状空间内,且阻力簧的内径和外径分别与内轴外圆和外轴内圆滑动配合,阻力簧的左侧端头固定在内轴左侧轴承的内圈右侧面。本实用新型内顶触发式弹簧离合器实施例1的内轴为主动轴,外轴为从动轴。当电动丝杆未开启时,顶杆在复位弹簧的作用下,停止在设定位置,不对触发球起任何顶推作用,也不对阻力簧产生任何作用。内轴连同阻力簧的转动(阻力簧的左侧端头固定在内轴左侧轴承的内圈右侧面,因此,将随内轴一同旋转)相对于外轴是独立的,反之也一样。此时,主动轴和从动轴处于分离状态,主动轴和从动轴之间均可相对旋转且没有任何动力传递。在主动轴顺时针旋转的情况下(即动力传递的情况下),开启电动丝杆,电动丝杆推动顶杆克服复位弹簧的弹性力向左移动,顶杆上的锥形过渡段将圆周上触发球沿径向向外顶推,使得触发球顶在阻力簧右端头的圆周内侧,阻止阻力簧右端头随内轴转动。由此,将使得阻力簧处于顺时针扭转的状态,阻力簧在左、右两侧逆自身旋向扭动的情况下产生涨径,阻力簧外壁抵死在从动轴内壁上,即阻力簧将处于涨径抵压的过程。由于阻力簧与从动轴内圆(即外轴内圆)为滑动配合,间隙较小,阻力簧在经过逐圈涨径后,将完全涨紧抵压在从动轴内壁上,从而带动从动轴与

主动轴一起顺时针旋转,从而实现动力传输。此时,主动轴与从动轴之间是依靠阻力簧整体涨径抵压在从动轴内壁所形成摩擦力传动力矩,因此,可以承载较大扭矩负荷。当电动丝杆停止工作后,复位弹簧推动顶杆向右移动,触发球离开阻力簧圆周内侧,阻力簧恢复自由转动,动力传递分离。另外,在阻力簧的绝大部分扭矩已经传递给从动轴的情况下,阻力簧右端头内侧的触发球所承受的扭矩相对较小,且顶杆推顶触发球为斜面结构,因此,触发球完全可以承受所承担的扭矩。本实用新型实施例1以触发球所承受的较小的力矩,实现主动轴和从动轴之间较大的动力传递的控制,使得接合或断离动力的过程都较为平稳和可控。并且,阻力簧的触发实际上就是阻止阻力簧活动端头的转动,使得整个离合器的结构也较为简单,大大降低了制造成本。由于实用新型实施例1将触发机构为推顶结构且设置在内轴内空,因此,将其称之为内顶触发式弹簧离合器。

28.实施例2

29.附图4是本实用新型内顶触发式弹簧离合器实施例2的剖视示意图;图中,1为内轴,2-1为外轴ⅰ,2-2为外轴ⅱ,3为轴承,4为阻力簧,5为触发机构,5-1为顶杆,5-2为复位弹簧,5-3为触发球,5-4为平板轴承,5-5为推杆,5-6为电动丝杆。由图可知,本实用新型实施例2的外轴为二段结构,且二段外轴均套装在内轴外圆,且二段外轴的外侧端头分别通过轴承固定在内轴上;所述阻力簧安装在内轴外圆与二段外轴内圆共同组成的筒状空间内;另外,所述阻力簧的左侧端头固定在左段外轴的轴承的内圈右侧面,或者左段外轴内壁的左端。本实施例2将实施例1的外轴从中间分为二段,分别为外轴ⅰ和外轴ⅱ;同时,阻力簧的左侧端头固定在左段外轴的轴承的内圈右侧面,或者左段外轴内壁的左端;其他的均和实施例1相同。本实施例2将外轴分为二段后,可以实现更多的动力传递方式。例如:当阻力簧的左侧端头固定在左段外轴的轴承的内圈右侧面时,可以将内轴作为主动轴,外轴ⅰ和外轴ⅱ分别作为从动轴ⅰ和从动轴ⅱ,且分别与不同的机构连接。在主动轴顺时针旋转的情况下,开启电动丝杆,顶杆顶推动触发球向外移动,阻止阻力簧的顺时针旋转;阻力簧将处于涨径抵压的过程,使得从动轴ⅰ和从动轴ⅱ随主动轴一同旋转,由于从动轴ⅰ和从动轴ⅱ分别与不同的机构连接,可以实现不同的操作。再如:当阻力簧的左侧端头固定在左段外轴内壁的左端,将外轴ⅰ作为主动轴,外轴ⅱ作为从动轴。当外轴ⅰ顺时针旋转时,带动阻力簧顺时针旋转;此时,开启电动丝杆,顶杆顶推动触发球向外移动,阻止阻力簧的顺时针旋转;阻力簧将处于涨径抵压的过程,使得外轴ⅱ随外轴ⅰ一同旋转,即从动轴随主动轴一同旋转,从而实现动力传递。此时,内轴不参与旋转,可以作为固定轴,作为离合器的安装和定位基础,可以进一步简化整体结构。

30.实施例3

31.附图5是本实用新型内顶触发式弹簧离合器实施例3的剖视示意图;图中,1为内轴,2-1为外轴ⅰ,2-2为外轴ⅱ,3为轴承,4-1为阻力簧ⅰ,4-2为阻力簧ⅱ,5为触发机构,5-1为顶杆,5-2为复位弹簧,5-3-1为触发球ⅰ,5-3-2为触发球ⅱ,5-4为平板轴承,5-5为推杆,5-6为电动丝杆。由图可知,本实用新型实施例3的外轴为二段结构,且二段外轴均套装在内轴外圆,且二段外轴的两个端头分别通过轴承固定在内轴上;所述阻力簧也为二个,分别套装在内轴外圆与左、右二段外轴内圆组成的筒状空间内,且二个阻力簧的外侧端头分别固定在左、右二段外轴外侧轴承的内侧面;所述内轴空心段的径向通孔为二组,分别在二个阻力簧的内侧端头的正下方;所述触发球也为二组,分别安装在二组径向通孔内;所述顶杆的

锥形过渡也为二个,分别对应二组触发球;并且,所述电动丝杆能够将顶杆定位在两个阻力簧之间的中间位置、推动顶杆向左侧阻力簧移动和推动顶杆向右侧阻力簧移动。本实用新型实施例3在外轴分为外轴ⅰ和外轴ⅱ,将阻力簧也分为阻力簧ⅰ和阻力簧ⅱ,将触发球也分为触发球ⅰ和触发球ⅱ,形成了一个触发机构控制下的两套离合机构,在本实用新型实施例3中,内轴为主动轴,外轴ⅰ和外轴ⅱ分别为从动轴ⅰ和从动轴ⅱ,且从动轴ⅰ和从动轴ⅱ分别与不同的机构连接,而阻力簧ⅰ和阻力簧ⅱ则分别对应从动轴ⅰ和从动轴ⅱ。在主动轴顺时针旋转的情况下,当电动丝杆将顶杆定位在两个阻力簧之间的中间位置时,触发球ⅰ和触发球ⅱ均不与阻力簧接触,内轴处于自由空转状态。当电动丝杆推动顶杆向左侧移动时,顶杆顶推触发球ⅰ向阻力簧ⅰ内侧端头的圆周移动,阻止阻力簧ⅰ的顺时针旋转;阻力簧ⅰ将处于涨径抵压的过程,使得从动轴ⅰ随主动轴一同旋转;即主动轴和从动轴ⅰ实现动力传递。当电动丝杆推动顶杆向右侧移动时,顶杆顶推触发球ⅱ向阻力簧ⅱ内侧端头的圆周移动,阻止阻力簧ⅱ的顺时针旋转;阻力簧ⅱ将处于涨径抵压的过程,使得从动轴ⅱ随主动轴一同旋转;即主动轴和从动轴ⅱ实现动力传递。由于从动轴ⅰ和从动轴ⅱ分别与不同的机构连接,可以实现不同的操作。显然,本实实用新型施例3的最佳对应结构为电动车的变速装置,即电动丝杆开启在中间位置、向左移动和向右移动三种工作状态分别对应电动车的空挡、低速档和高速档。

32.附图6是本实用新型阻力簧焊接有承载环的三维示意图;图中,a为阻力簧,b为承载环。由图可知,为改善阻力簧的受力分布,提高阻力簧安装的尺寸精度,所述阻力簧的两个端头分别焊接有承载环,所述承载环为横截面形状为矩形的圆环,其内、外径分别与阻力簧的内、外径相匹配。阻力簧的两个端头通过承载环分别与内轴中段右侧环形凸台侧面固定连接和与触发环侧面接触,可以在较大程度上改善阻力簧的受力分布,同时,提高阻力簧安装的尺寸精度。

33.附图7是本实用新型阻力簧为二根的三维示意图;图中,a为阻力簧,b为承载环,a为第一阻力簧,b为第二阻力簧。由图可知,为了提高本实用新型的动力传递负荷,所述阻力簧为二根,且阻力簧的螺距较绕制阻力簧的钢丝的直径大,并在圆周上呈180度设置。如此,在阻力簧涨径抵压时,有二根弹簧涨紧在外轴内壁,可以提高承载能力。

34.附图8是本实用新型阻力簧为三根的三维示意图;图中,a为阻力簧,b为承载环,a为第一阻力簧,b为第二阻力簧,c为第三阻力簧。由图可知,为了提高动力传递负荷,所述阻力簧为三根,且阻力簧的螺距较绕制阻力簧的钢丝的两倍直径大,并在圆周上呈120度设置。如此,在阻力簧涨径抵压时,有三根弹簧涨紧在外轴内壁,可以提高承载能力。

35.附图9是本实用新型阻力簧绕制钢丝横截面形状为矩形的剖视示意图;图中,a为阻力簧。由图可知,为了进一步的提高本实用新型的动力传递负荷,所述阻力簧的绕制钢丝的横截面形状为矩形。如此,可以有效提高涨径抵压时阻力簧与外轴内壁的摩擦面积,提高摩擦力,从而提高扭矩承载负荷。

36.附图10是本实用新型内、外圆均被磨削加工后的阻力簧的三维示意图,图中,a为阻力簧。弹簧离合器中的关键零部件是阻力簧,特别是阻力簧与其他零部件的配合参数对弹簧离合器工作的灵敏性和可靠性有着较大的影响。作为优选方案之一,所述阻力簧的内圆与内轴外圆之间的总配合间隙小于0.10mm,阻力簧外圆与外轴内圆之间的总配合间隙为0.20mm~0.50mm。并且,为了保证阻力簧内、外圆的尺寸精度和表面光洁度,作为优选方案

之一,所述阻力簧为内、外圆均被磨削加工过的高尺寸进度、高表面光洁度结构。

37.显然,本实用新型内顶触发式弹簧离合器的有益技术效果是结构简单,制造成本较低,并且,接合或断离动力的过程都较为平稳和可控。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1