一种具有耐高压耐磨增强塑料的钢衬内膜复合管的制作方法

1.本实用新型涉及管道管材技术领域,尤其涉及一种具有耐高压耐磨增强塑料的钢衬内膜复合管。

背景技术:

2.根据中国专利号为cn107355600a公开的一种钢衬复合管。它包括位于内层的塑料层以及位于外层的钢管结构层,钢管结构层的内表面均匀排布有向钢管结构层内凸起的菱形腔,菱形腔具有向流体流动方向倾斜的倾斜角度,塑料层由聚丙烯材料制成,塑料层复合在钢管结构层内并使聚丙烯材料完全填充入菱形腔内。采用上述的结构后,使其能够承受很大的腐蚀性能,使聚丙烯材料层牢牢贴合在钢管结构层的内表面,大大提高了复合的强度,特别是菱形腔的结构设计使其能够得到充分填充牢靠性非常好,另外,复合在聚丙烯材料内的聚烯烃内涂层,具有良好的柔性作用,使其对聚丙烯材料层进行了保护,进一步延长了使用寿命。

3.上述专利文件中塑料层与钢管结构层之间无其他结构,塑料层与钢管结构层直接接触,使塑料层在对高压力快速流动的液体进行运输时产生的噪音通过钢管结构层向外部扩散,整个管道的隔音效果不佳,且钢管外部受到冲击力时内部无缓冲结构,不利于管道长时间使用。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种具有耐高压耐磨增强塑料的钢衬内膜复合管。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种具有耐高压耐磨增强塑料的钢衬内膜复合管,包括碳钢管主体和增强塑料管主体,所述碳钢管主体内部设有增强塑料管主体,所述碳钢管主体内壁与增强塑料管主体外壁设有隔音棉主体,所述隔音棉主体外壁表面圆周固定设有弧形回弹棉,所述弧形回弹棉内壁圆周开设有弧形限位槽,所述增强塑料管主体外壁圆周开设有弧形加强筋,所述弧形加强筋与弧形限位槽间隙卡合,所述碳钢管主体外部两端设有密封法兰。

6.优选的,所述碳钢管主体长度与增强塑料管主体长度相同,且增强塑料管主体两端与碳钢管主体两端面相抵,所述隔音棉主体长度与增强塑料管主体长度相同。

7.优选的,所述增强塑料管主体与弧形加强筋采用超高分子量聚乙烯一体化挤出成型,且增强塑料管主体端面边缘处均采用砂纸打磨去毛刺处理。

8.优选的,所述隔音棉主体内壁与外壁之间的厚度为碳钢管主体内壁与外壁厚度的2倍,所述增强塑料管主体内壁与外壁的厚度为碳钢管主体内壁与外壁厚度的1/2。

9.优选的,所述密封法兰设有两个,且密封法兰表面分别与碳钢管主体端面、增强塑料管主体端面和隔音棉主体端面固定。

10.优选的,所述碳钢管主体水平中线与增强塑料管主体水平中线、隔音棉主体水平

中线均重合。

11.有益效果

12.本实用新型中,采用在碳钢管主体和超高分子量聚乙烯构成的增强塑料管主体之间增加隔音棉主体进行整个钢衬内膜复合管的成型,通过弧形限位槽与弧形加强筋的卡合有效增加增强塑料管主体与隔音棉主体的接触面积,且碳钢管主体内壁通过对弧形回弹棉挤压增加与隔音棉主体的紧密度,通过设置隔音棉主体有效提高整个管道的隔音效果和缓冲减震功能,便于实际高压力液体运输使用,减少运输噪音。

附图说明

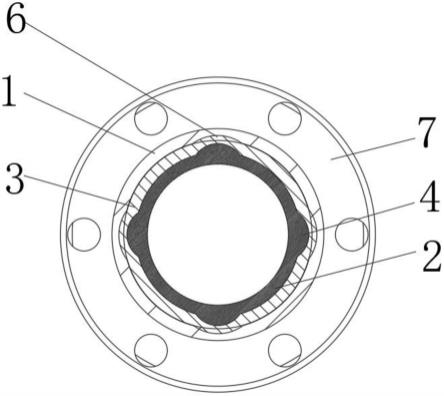

13.图1为一种具有耐高压耐磨增强塑料的钢衬内膜复合管的正面剖视图;

14.图2为一种具有耐高压耐磨增强塑料的钢衬内膜复合管的拆分结构图;

15.图3为一种具有耐高压耐磨增强塑料的钢衬内膜复合管的立体结构示意图。

16.图例说明:

17.1、碳钢管主体;2、增强塑料管主体;3、隔音棉主体;4、弧形加强筋;5、弧形限位槽;6、弧形回弹棉;7、密封法兰。

具体实施方式

18.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和附图,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。

19.下面结合附图描述本实用新型的具体实施例。

20.具体实施例:

21.参照图1-3,一种具有耐高压耐磨增强塑料的钢衬内膜复合管,包括碳钢管主体1和增强塑料管主体2,碳钢管主体1内部设有增强塑料管主体2,碳钢管主体1内壁与增强塑料管主体2外壁设有隔音棉主体3,隔音棉主体3外壁表面圆周固定设有弧形回弹棉6,弧形回弹棉6内壁圆周开设有弧形限位槽5,增强塑料管主体2外壁圆周开设有弧形加强筋4,弧形加强筋4与弧形限位槽5间隙卡合,碳钢管主体1外部两端设有密封法兰7,采用在碳钢管主体1和超高分子量聚乙烯构成的增强塑料管主体2之间增加隔音棉主体3进行整个钢衬内膜复合管的成型,通过弧形限位槽5与弧形加强筋4的卡合有效增加增强塑料管主体2与隔音棉主体3的接触面积,且碳钢管主体1内壁通过对弧形回弹棉6挤压增加与隔音棉主体3的紧密度,通过设置隔音棉主体3有效提高整个管道的隔音效果和缓冲减震功能,便于实际高压力液体运输使用,减少运输噪音,碳钢管主体1长度与增强塑料管主体2长度相同,且增强塑料管主体2两端与碳钢管主体1两端面相抵,隔音棉主体3长度与增强塑料管主体2长度相同,密封法兰7设有两个,且密封法兰7表面分别与碳钢管主体1端面、增强塑料管主体2端面和隔音棉主体3端面固定,设置碳钢管主体1、增强塑料管主体2和隔音棉主体3整体长度相同且通过密封法兰7进行端部固定,可使管道的整体性更强,隔音棉主体3长度与增强塑料管主体2长度进行适配,使整个管道隔音效果更加均匀,增强塑料管主体2与弧形加强筋4采用超高分子量聚乙烯一体化挤出成型,且增强塑料管主体2端面边缘处均采用砂纸打磨去

毛刺处理,设置超高分子量聚乙烯制成的增强塑料管主体2使整个管道具有超高分子量聚乙烯的抗压、耐磨等性能,延长管道的使用寿命,隔音棉主体3内壁与外壁之间的厚度为碳钢管主体1内壁与外壁厚度的2倍,增强塑料管主体2内壁与外壁的厚度为碳钢管主体1内壁与外壁厚度的1/2,碳钢管主体1水平中线与增强塑料管主体2水平中线、隔音棉主体3水平中线均重合,通过隔音棉主体3的高密度和高厚度设置,使整个管道内部与外部之间更加稳定,隔音效果更好,有效隔绝高压力的液体快速流动产生的噪音,便于实际生产运输使用,有效减少噪音,同时在碳钢管主体1受到外部撞击时可通过隔音棉主体3进行力的缓冲和吸收,防止外部施加的力直接导致增强塑料管主体2表面产生力的冲击损伤,同时通过隔音棉主体3使整个管道在搬运使用时,相邻碳钢管主体1之间碰撞产生的声音被削弱,防止噪音的扩散,便于使用。

22.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

23.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1