一种油润滑轮毂单元的制作方法

1.本实用新型涉及汽车轮毂技术领域,尤其是涉及一种油润滑轮毂单元。

背景技术:

2.现有技术的油润滑轮毂单元如图8所示,其在轮毂1000、两个轴承2000和轴 6000之间围成一个容纳润滑油的油腔5000,其存在两个问题:

3.一、油封4000位于轴承2000外围,油封4000安装于轮毂1000和轴6000之间 (油封4000与轮毂1000和轴6000均有张紧力),维护时拆卸轮毂1000会将油封4000一并取出,即拆卸轮毂1000时油封4000会跟随轮毂1000沿着轴6000一起取出,因配合过紧而摩擦大,容易致使油封4000的唇口划伤损坏,需更换新的油封4000,维护成本增加。

4.二、两个轴承2000之间通过隔套3000隔离,这样虽然增加了油腔5000的储油量,但是在密封足够好的情况下,油腔5000内的润滑油是不会减少的,因此不需要很大的油腔5000,而隔套3000的设置,使得两个轴承2000之间距离拉长,整个轮毂1000也必须随着伸长,轴6000也要变长,导致整个车辆桥壳重量增加。

技术实现要素:

5.本实用新型的目的在于克服上述现有技术的不足,提供一种油润滑轮毂单元,能长时间保持轴承润滑的同时避免拆装造成油封损伤更换,降低了维护成本;整个轮毂和轴的长度均缩短,车辆桥壳重量也随之下降。

6.为达到上述目的,本实用新型的技术方案是:

7.一种油润滑轮毂单元,包括轮毂、两个轴承和轴,所述轴的外壁通过两个轴承连接于轮毂,所述轴承包括内圈、外圈、滚子和保持架,所述轮毂的内壁和两个轴承合围形成容纳润滑油的空腔,所述轮毂设有内外贯穿的通道,所述通道与空腔连通,所述通道通过堵头封堵,所述轴承的外侧端安装有油封,所述油封位于滚子和保持架的外围,所述油封的外边缘与外圈的内壁密封,所述油封的内边缘与内圈的外壁密封。

8.两个所述轴承的内圈均向内延伸且端面相贴合,两个内圈形成内圈缺口,所述内圈缺口安装有用于密封两个内圈端面之间的缝隙的内圈密封圈,所述内圈密封圈位于空腔内。

9.两个所述轴承的内圈的内壁设有内圈卡槽,所述内圈卡槽位于靠近内圈内侧端面处,两个内圈通过卡环连接,所述卡环的两端均设有卡环折边,所述卡环折边对应伸入内圈卡槽。

10.所述轮毂一端设有向内延伸的轮毂挡肩,一侧的轴承的外圈端面抵住轮毂挡肩,另一侧的轴承的内圈端面通过螺母抵住,所述螺母螺纹连接于轴的外壁。

11.所述螺母通过垫片抵住与其对应的一侧轴承的内圈端面,所述轴的一端外壁设有轴槽,所述垫片设有径向向内延伸的垫片凸部,所述垫片凸部插入轴槽。

12.所述轴设有轴挡肩,靠近轴挡肩的一个轴承的内圈内壁设有内圈密封槽,所述内

圈密封槽安装有轴挡密封圈,所述轴挡密封圈过盈配合安装于内圈密封槽和轴挡肩之间。

13.所述油封包括骨架一、骨架三、橡胶一和橡胶二,所述骨架一位于骨架三的外侧,所述骨架一一体成型有橡胶一,所述橡胶一包括与内圈外壁过盈配合的密封唇六,所述骨架三一体成型有橡胶二,所述橡胶二包括与外圈内壁过盈配合的密封唇一。

14.所述骨架一包括一体成型的骨架一径向部、骨架一弯头和骨架一轴向部,所述骨架一径向部为径向设置,骨架一径向部的外端向靠近骨架三侧轴向延伸形成骨架一弯头,骨架一径向部的内端向靠近骨架三侧轴向延伸形成骨架一轴向部,所述橡胶二包括至少一个与骨架一弯头外周壁过盈配合的密封唇二,所述橡胶二包括与骨架一径向部内侧壁接触配合的密封唇三,所述橡胶二包括与骨架一轴向部外周壁间隙配合的密封唇四,橡胶二包括与骨架一轴向部外周壁过盈配合的密封唇五,所述密封唇五通过环形弹簧压紧贴合于骨架一轴向部外周壁。

15.所述骨架一轴向部的内侧端径向向外延伸形成骨架一折边,所述骨架一折边和骨架一轴向部的内侧端之间形成骨架一缺口,所述骨架一缺口内安装骨架二,所述骨架二包括一体成型的骨架二轴向部和骨架二径向部,所述骨架二径向部的内缘端安装于骨架一缺口内,骨架二径向部的外缘端向远离轴承侧轴向延伸形成骨架二轴向部。

16.所述骨架三包括一体成型的骨架三轴向部和骨架三径向部,所述骨架三轴向部的外周壁与外圈的内部过盈配合,所述骨架二轴向部的端部与骨架三径向部间隔设置。

17.本实用新型的有益效果是:

18.一、油封直接安装于轴承内,在轮毂拆卸时油封是随着轴承一起取出,能避免拆装造成油封损伤更换,降低了维护成本;

19.二、两个轴承组合后间距小,整个轮毂和轴的长度均缩短且质量减轻,车辆桥壳重量也随之下降。

附图说明

20.图1为本实用新型的立体图;

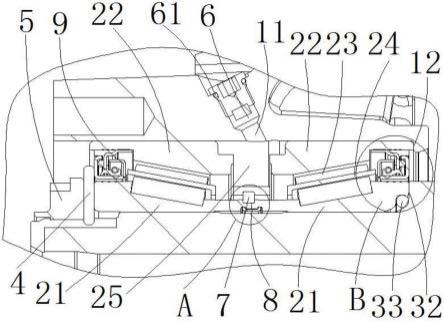

21.图2为本实用新型的剖视图;

22.图3为本实用新型的局部放大图;

23.图4为图3中a处的放大图;

24.图5为图3中b处的放大图;

25.图6为本实用新型的两个轴承连接后的立体图;

26.图7为本实用新型的局部爆炸图;

27.图8为现有技术的结构示意图。

28.图中:轮毂1、通道11、轮毂挡肩12、轴承2、内圈21、内圈卡槽211、内圈缺口212、内圈密封槽213、外圈22、外圈凸部221、滚子23、保持架24、空腔25、轴3、轴槽31、轴挡肩32、轴挡密封圈33、垫片4、垫片凸部41、螺母5、堵头6、堵头密封圈61、内圈密封圈7、卡环8、卡环折边81、油封9、骨架一91、骨架一径向部911、骨架一弯头912、骨架一轴向部913、骨架一折边914、骨架一缺口915、骨架二92、骨架二轴向部921、骨架二径向部922、骨架三93、骨架三轴向部931、骨架三径向部932、橡胶一94、密封唇六941、橡胶二95、密封唇一951、密封唇二952、密封唇三953、密封唇四954、密封唇五955、环形弹簧96。

具体实施方式

29.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步说明。

30.如图1-图7所示,一种油润滑轮毂单元,包括轮毂1、两个轴承2和轴3,所述轴3的外壁通过两个轴承2连接于轮毂1,所述轴承2包括内圈21、外圈 22、滚子23和保持架24,关于内圈21、外圈22、滚子23和保持架24之间的配合关系为轴承领域的常规技术手段,在此不作详细描述。

31.参照图3,所述轮毂1的内壁和两个轴承2合围形成容纳润滑油的空腔25,所述轮毂1设有内外贯穿的通道11,所述通道11与空腔25连通,所述通道11 通过堵头6封堵,堵头6安装有堵头密封圈61,防止润滑油从堵头6处泄漏,通道11处设有螺纹,堵头6与通道11为螺纹连接进行安装,取下堵头6可以往空腔25内加注润滑油。

32.参照图3,所述轴承2的外侧端安装有油封9,此处的轴承2的外侧端是指两个轴承2相互远离的一端,两个轴承2相互靠近的一端即内侧端,所述油封9 位于滚子23和保持架24的外围,此处的外围与上述的外侧端同理,所述油封9 的外边缘与外圈22的内壁密封,所述油封9的内边缘与内圈21的外壁密封,此处的外边缘指油封9外径所在处,内边缘指油封9内径所在处。

33.参照图3、图4,两个所述轴承2的内圈21均向内延伸且端面相贴合,两个内圈21形成内圈缺口212,所述内圈缺口212安装有用于密封两个内圈21端面之间的缝隙的内圈密封圈7,所述内圈密封圈7位于空腔25内,这样空腔25 内的润滑油无法从两个轴承2的内圈21之间的缝隙泄漏。其中内圈密封圈7被两个轴承2夹紧,内圈密封圈7的两侧端面与两个轴承2贴合,内圈密封圈7 的内边缘尺寸略小于内圈缺口212的底面直径,即内圈密封圈7的内边缘与内圈缺口212底面过盈配合。

34.参照图3、图4,两个所述轴承2的内圈21的内壁设有内圈卡槽211,所述内圈卡槽211位于靠近内圈21内侧端面处,两个内圈21通过卡环8连接,所述卡环8的两端均设有卡环折边81,卡环折边81的外径大于卡环8主体部分的外径,所述卡环折边81对应伸入内圈卡槽211,通过卡环8将原本两个分体的轴承2牢牢贴合连接在一起,两个轴承2整体协调性更好,也能提高内圈密封圈7处的密封效果。

35.参照图6,两个轴承2的外圈22均想内侧端延伸形成外圈凸部221,外圈凸部221为周向均布,两个轴承2的外圈凸部221一一对应且外圈凸部221的内侧端面贴合,通过两个轴承2的外圈凸部221的一一对应贴合,也能提高两个轴承2整体协调性,同时不影响加注润滑油。

36.参照图2、图3,所述轮毂1一端设有向内延伸的轮毂挡肩12,一侧的轴承 2(右侧的轴承2)的外圈22端面抵住轮毂挡肩12,另一侧的轴承2(左侧的轴承2)的内圈22端面通过螺母5抵住,所述螺母5螺纹连接于轴3的外壁。这样就使得两个轴承2被牢牢定位,不会发生轴向位移。

37.参照图3,所述螺母5通过垫片4抵住与其对应的一侧轴承2(左侧的轴承 2)的内圈22端面,通过垫片4的设置使得螺母5固定更为可靠。

38.参照图2、图7,所述轴3的一端外壁设有轴槽31,所述垫片4设有径向向内延伸的垫片凸部41,所述垫片凸部41插入轴槽31,这样垫片4就不会周向旋转。

39.参照图3、图5,所述轴3设有轴挡肩32,靠近轴挡肩32的一个轴承2的内圈22内壁设

有内圈密封槽213,所述内圈密封槽213安装有轴挡密封圈33,所述轴挡密封圈33过盈配合安装于内圈密封槽213和轴挡肩32之间。轴挡密封圈33用于阻挡外界的杂质进入轴3和轴承2之间的缝隙。

40.参照图5,所述油封9包括骨架一91、骨架三93、橡胶一94和橡胶二95,在现有技术中,密封圈一般包括金属材质的骨架和橡胶材质的密封部分,两者采用硫化工艺成型在一起,金属材质的骨架用于安装和支撑,橡胶材质的密封部分用于密封,本实施例中的油封9和现有技术的密封圈的组成部分相同,即也有金属材质的骨架和橡胶材质的密封部分。

41.所述骨架一91位于骨架三93的外侧,此处的外侧和上述的外侧端相同解释,所述骨架一91一体成型有橡胶一94,所述橡胶一94包括与内圈21外壁过盈配合的密封唇六941,密封唇六941为环形且数量有多个,通过密封唇六941 实现油封9与内圈21的密封。

42.所述骨架三93一体成型有橡胶二95,所述橡胶二95包括与外圈22内壁过盈配合的密封唇一951。密封唇一951为环形且数量有多个,通过密封唇一951 实现油封9与外圈22的密封。

43.所述骨架一91包括一体成型的骨架一径向部911、骨架一弯头912和骨架一轴向部913,所述骨架一径向部911为径向设置,骨架一径向部911的外端(外端即外边缘)向靠近骨架三93侧轴向延伸形成骨架一弯头912,骨架一径向部 911的内端(内端即内边缘)向靠近骨架三93侧轴向延伸形成骨架一轴向部913,所述橡胶二95包括至少一个与骨架一弯头912外周壁过盈配合的密封唇二952,密封唇二952能防止外界杂质从骨架一91和骨架三93之间的空隙中进入。

44.所述橡胶二95包括与骨架一径向部911内侧壁接触配合的密封唇三953,所述橡胶二95包括与骨架一轴向部913外周壁间隙配合的密封唇四954,密封唇三953和密封唇四954均不是过盈配合,起到辅助密封的作用。

45.橡胶二95包括与骨架一轴向部913外周壁过盈配合的密封唇五955,所述密封唇五955通过环形弹簧96压紧贴合于骨架一轴向部913外周壁。密封唇五 955能够防止空腔25内的润滑油泄漏。

46.密封唇三953和密封唇四954位于密封唇二952和密封唇五955之间,即密封唇五955、密封唇四954、密封唇三953、密封唇二952依次从内到外分布(假如有油泄漏,油就会依次经过密封唇五955、密封唇四954、密封唇三953、密封唇二952)。

47.所述骨架一轴向部913的内侧端径向向外延伸形成骨架一折边914,所述骨架一折边914和骨架一轴向部913的内侧端之间形成骨架一缺口915,所述骨架一缺口915内安装骨架二92,所述骨架二92包括一体成型的骨架二轴向部921 和骨架二径向部922,所述骨架二径向部922的内缘端安装于骨架一缺口915内,骨架二径向部922的外缘端向远离轴承2侧轴向延伸形成骨架二轴向部921。

48.骨架二轴向部921和骨架二径向部922可以起到防护阻挡作用,防止润滑油直接冲击密封唇五955。

49.所述骨架三93包括一体成型的骨架三轴向部931和骨架三径向部932,骨架三轴向部931和骨架三径向部932通过曲折的过渡部位连接,所述骨架三轴向部931的外周壁与外圈22的内部过盈配合,骨架三轴向部931为整个油封9 的安装支架,所述骨架二轴向部921的端部与骨架三径向部932间隔设置,起到防护密封唇五955的作用。

50.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1