支撑装置的制作方法

1.本技术关于一种支撑装置,特别是一种具有快拆功能的支撑装置。

背景技术:

2.中国专利号cn212617111u揭示了一种内沉式双转机构及包含该机构的屏幕,将旋转和前倾后仰功能融为一体,且装设于一支架本体,并包括一屏幕、一固定组件、一枢转组件及一塑料盖,固定组件一侧设有圆型腔,并与屏幕连接,枢转组件包括活动盘和枢转块,枢转块与活动盘枢接,活动盘沉浸圆型腔内,枢转块向外凸出外露于圆型腔外,塑料盖用于遮盖该圆型腔,并具有一本体、一弹性卡勾与一弹性件,弹性卡勾设置于本体,且弹性件穿设于该弹性卡勾,支架本体则包含一立柱及供立柱设置的一底盘。

3.这样的设计虽然达到了有效缩小了枢转组件的体积,然而由于在出货时,仅有底盘与立柱分离(由使用者自行组装),固定组件及枢转组件是已经组装在支架本体的立柱上,需要的包材体积还是很大,使得包材成本无法有效降低。

4.有鉴于此,本技术提供另一种具有快拆功能的支撑装置,使固定组件及枢转组件能快拆装,出货时便可是相互分离的状态,借此降低包材体积与成本。

技术实现要素:

5.本技术提供一种支撑装置,用以承载一显示器,该支撑装置包括:一直立柱,实质沿一重力方向延伸,并包含:一外壳,围绕界定一容置空间,并具有连通该容置空间的一开口及一装设口;一上盖,可移除地盖设于该装设口;及一固定座,设置于该容置空间中,并具有一组装槽及一贯孔,该贯孔一端连通该组装槽且另一端朝向该装设口;一凸颈,包含:一本体,沿一主轴线延伸;及一尾柱,形成于该本体,并穿过该开口而插设于该组装槽,且具有一螺孔;一固定件,设置于该容置空间中,包含:一快拆螺丝,穿设于该贯孔并螺锁于该螺孔,借此使该凸颈固定于该固定座;以及一承载单元,设置于该凸颈,并供该显示器设置;其中,经由将该快拆螺丝由该贯孔及该螺孔移除,能使该凸颈与该固定座相互分离,且其中,该直立柱还包含设置于该容置空间的一中空结构柱,该中空结构柱具有一第一磁性体,该上盖具有一第二磁性体,该第一磁性体与该第二磁性体能产生一磁性力,借此使该上盖吸附于该中空结构柱。

6.如前述的支撑装置中,该直立柱还包含设置于该外壳内的一中空环,该上盖具有一按压区及一抠取区,且该中空环具有多个凸点,所述凸点对应形成于该按压区之外,当施加一外力于该按压区,能使该上盖倾斜而便于拆卸,当该外力移除时,该磁性力使该上盖与该中空结构柱相互吸附。

7.如前述的支撑装置中,该上盖还具有形成于该抠取区的至少一凹扣部,该中空环还具有相互连接的四边段,该按压区对应所述四边段其中之一,所述凸点对应形成于其余所述边段,所述凹扣部对应其余所述边段其中之一。

8.如前述的支撑装置中,该第一磁性体是一铁框架,该第二磁性体是至少一磁铁。

9.如前述的支撑装置中,该尾柱还具有一渐缩柱体,该组装槽具有与该渐缩柱体匹配的一渐缩区,该螺孔形成于该渐缩柱体。

10.如前述的支撑装置中,该尾柱还具有至少一定位凸条,所述定位凸条形成于该渐缩柱体,该组装槽还具有至少一定位凹区,所述定位凹区对应供所述定位凸条容置。

11.如前述的支撑装置中,该固定座具有一滑车,该滑车可滑动地设置于该中空结构柱,借此使该承载单元能实质沿该重力方向上下滑动。

12.如前述的支撑装置中,该直立柱还包含至少一定力弹簧,该中空结构柱具有至少一锁固孔,所述定力弹簧分别连接所述锁固孔及该滑车。

13.如前述的支撑装置中,该承载单元包含相互连接的一交叉双轴件及一承载件,该交叉双轴件可转动地设置于该凸颈,该承载件可转动地设置于该交叉双轴件。

14.如前述的支撑装置中,该交叉双轴件具有一第一轴杆、一枢转座及二第二轴杆,该第一轴杆实质沿该重力方向延伸插设于该枢转座,所述第二轴杆设置于该枢转座相对侧,并沿一倾转轴线延伸,该承载件设置于所述第二轴杆。

15.如前述的支撑装置中,该凸颈还包含二突伸板,所述突伸板远离该尾柱且相间隔地设置于该本体,并分别对应具有一轴孔,该第一轴杆设置于所述轴孔,借此该交叉双轴件设置于所述突伸板。

16.如前述的支撑装置中,该枢转座能实质以该重力方向为轴心相对该第一轴杆于一第一位置及一第二位置之间旋转变换,该承载件能以该倾转轴线为轴心相对所述第二轴杆于一第一倾角及一第二倾角之间倾转变换。

17.如前述的支撑装置中,该倾转轴线通过该第一轴杆且实质垂直该重力方向。

18.如前述的支撑装置中,该快拆螺丝包含相互连接的一螺头及一螺杆,当螺头抵靠于该固定座,该螺杆螺固于该螺孔。

19.如前述的支撑装置中,该承载件具有一框件、一后板、一前板及一主板,所述第二轴杆连接该框件,该后板固设于该框件,该前板固设于该框件并与该后板分别夹持于该主板不同侧,该主板能相对该框件及该前板于一直摆位置及一横摆位置之间枢转变换。

附图说明

20.图1为本技术支撑装置的整体示意图。

21.图2为本技术支撑装置的分解示意图。

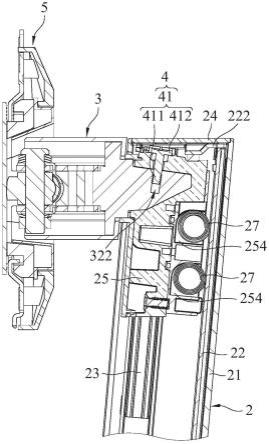

22.图3为本技术支撑装置中直立柱的分解示意图。

23.图4为本技术支撑装置中上盖的装设方向的示意图。

24.图5为本技术支撑装置中上盖的底视图。

25.图6为本技术支撑装置中外壳的顶视图。

26.图7为本技术支撑装置中凸颈及承载单元的分解示意图。

27.图8至图11为本技术支撑装置中凸颈与固定座相互分离的剖面示意图。

28.图12为本技术支撑装置中各元件相互拆离地放在包材下层的俯视示意图。

29.图13为本技术支撑装置中各元件相互拆离地放在包材下层的侧视示意图。

30.主要组件符号说明

31.1000

ꢀꢀꢀꢀꢀꢀꢀ

支撑装置

32.2000

ꢀꢀꢀꢀꢀꢀꢀ

显示器

33.3000

ꢀꢀꢀꢀꢀꢀꢀ

工作面

34.4000

ꢀꢀꢀꢀꢀꢀꢀ

包材

[0035]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底盘

[0036]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

直立柱

[0037]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外壳

[0038]

211

ꢀꢀꢀꢀꢀꢀꢀꢀ

壳体

[0039]

212

ꢀꢀꢀꢀꢀꢀꢀꢀ

容置空间

[0040]

213

ꢀꢀꢀꢀꢀꢀꢀꢀ

开口

[0041]

214

ꢀꢀꢀꢀꢀꢀꢀꢀ

装设口

[0042]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

中空结构柱

[0043]

221

ꢀꢀꢀꢀꢀꢀꢀꢀ

柱体

[0044]

222

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一磁性体

[0045]

223

ꢀꢀꢀꢀꢀꢀꢀꢀ

锁固孔

[0046]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

滑轨

[0047]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上盖

[0048]

241

ꢀꢀꢀꢀꢀꢀꢀꢀ

盖体

[0049]

242

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二磁性体

[0050]

243

ꢀꢀꢀꢀꢀꢀꢀꢀ

按压区

[0051]

244

ꢀꢀꢀꢀꢀꢀꢀꢀ

抠取区

[0052]

245

ꢀꢀꢀꢀꢀꢀꢀꢀ

凹扣部

[0053]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固定座

[0054]

251

ꢀꢀꢀꢀꢀꢀꢀꢀ

滑车

[0055]

252

ꢀꢀꢀꢀꢀꢀꢀꢀ

组装槽

[0056]

2521

ꢀꢀꢀꢀꢀꢀꢀ

渐缩区

[0057]

2522

ꢀꢀꢀꢀꢀꢀꢀ

定位凹区

[0058]

253

ꢀꢀꢀꢀꢀꢀꢀꢀ

贯孔

[0059]

254

ꢀꢀꢀꢀꢀꢀꢀꢀ

定力弹簧座

[0060]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

中空环

[0061]

261

ꢀꢀꢀꢀꢀꢀꢀꢀ

边段

[0062]

262

ꢀꢀꢀꢀꢀꢀꢀꢀ

凸点

[0063]

27

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

定力弹簧

[0064]

271

ꢀꢀꢀꢀꢀꢀꢀꢀ

筒状部

[0065]

272

ꢀꢀꢀꢀꢀꢀꢀꢀ

可动端部

[0066]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凸颈

[0067]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

本体

[0068]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

尾柱

[0069]

321

ꢀꢀꢀꢀꢀꢀꢀꢀ

渐缩柱体

[0070]

322

ꢀꢀꢀꢀꢀꢀꢀꢀ

螺孔

[0071]

323

ꢀꢀꢀꢀꢀꢀꢀꢀ

定位凸条

[0072]

33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

突伸板

[0073]

331

ꢀꢀꢀꢀꢀꢀꢀꢀ

轴孔

[0074]

34

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

颈壳

[0075]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固定件

[0076]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

快拆螺丝

[0077]

411

ꢀꢀꢀꢀꢀꢀꢀꢀ

螺杆

[0078]

412

ꢀꢀꢀꢀꢀꢀꢀꢀ

螺头

[0079]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

承载单元

[0080]

51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

交叉双轴件

[0081]

511

ꢀꢀꢀꢀꢀꢀꢀꢀ

枢转座

[0082]

5111

ꢀꢀꢀꢀꢀꢀꢀ

侧面

[0083]

5112

ꢀꢀꢀꢀꢀꢀꢀ

穿孔

[0084]

512

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一轴杆

[0085]

513

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二轴杆

[0086]

52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一摩擦组

[0087]

521

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一华司

[0088]

522

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一螺母

[0089]

53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一扭力组

[0090]

54

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二摩擦组

[0091]

541

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二华司

[0092]

542

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二螺母

[0093]

55

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

承载件

[0094]

551

ꢀꢀꢀꢀꢀꢀꢀꢀ

框件

[0095]

5511

ꢀꢀꢀꢀꢀꢀꢀ

第一框

[0096]

5512

ꢀꢀꢀꢀꢀꢀꢀ

第二框

[0097]

5513

ꢀꢀꢀꢀꢀꢀꢀ

弧槽

[0098]

552

ꢀꢀꢀꢀꢀꢀꢀꢀ

后板

[0099]

553

ꢀꢀꢀꢀꢀꢀꢀꢀ

前板

[0100]

554

ꢀꢀꢀꢀꢀꢀꢀꢀ

主板

[0101]

5541

ꢀꢀꢀꢀꢀꢀꢀ

容设空间

[0102]

5542

ꢀꢀꢀꢀꢀꢀꢀ

碗部

[0103]

5543

ꢀꢀꢀꢀꢀꢀꢀ

围绕板部

[0104]

5544

ꢀꢀꢀꢀꢀꢀꢀ

开孔

[0105]

5545

ꢀꢀꢀꢀꢀꢀꢀ

凸片

[0106]

555

ꢀꢀꢀꢀꢀꢀꢀꢀ

摩擦环

[0107]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

虚线

[0108]fꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外力

[0109]gꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重力方向

[0110]

mx

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主轴线

[0111]

px

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

枢转轴线

[0112]

tx

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

倾转轴线。

具体实施方式

[0113]

请参阅图1及图2,本技术支撑装置1000用以承载一显示器2000于一工作面3000(例如一桌面)上,支撑装置1000包括一底盘1、一直立柱2、一凸颈3、一固定件4(图3)及一承载单元5,底盘1设置于工作面3000上,直立柱2设置于底盘1上,凸颈3设置于直立柱2,固定件4设置于直立柱2内,承载单元5设置于凸颈3,并用以承载显示器2000。以下将详述各元件的结构以及彼此之间的连接关系,其中,部分图式绘制有一重力方向g、一主轴线mx、一枢转轴线px及一倾转轴线tx,主轴线mx、枢转轴线px与倾转轴线tx彼此相交,枢转轴线px实质平行重力方向g,倾转轴线tx实质垂直枢转轴线px与重力方向g。

[0114]

底盘1概略为一梯形板体,借此能稳固地直接置放于工作面3000,但并不以此为限,例如也可以是螺丝锁固(于一墙面)或夹持固定(于一桌面)的形式。

[0115]

直立柱2以实质沿重力方向g延伸并略微倾斜工作面3000的方式设置于底盘1。于其他实施例中,直立柱2也可以是以垂直工作面3000的方式延伸并设置于底盘1,在此不作限制。请参阅图3及图4,直立柱2 包括一外壳21、一中空结构柱22、二滑轨23、一上盖24、一固定座25、一中空环26及二定力弹簧27。

[0116]

外壳21具有一壳体211、一容置空间212、一开口213及一装设口 214,壳体211概略为中空长柱体,其围绕界定容置空间212,开口213 呈长形并沿重力方向g延伸形成于壳体211的侧面且连通容置空间212,装设口214形成于壳体211的一端(即远离该底盘1的顶端)并连通容置空间212。

[0117]

中空结构柱22设置于该容置空间212,并固设于外壳21(例如以螺丝(未图示)锁固),且具有一柱体221、一第一磁性体222及二锁固孔 223。柱体221概略由金属板件构成。第一磁性体222设置于柱体221邻近装设口214的一端。在本实施例中,第一磁性体222是一铁框架,在其他实施例中,第一磁性体222也可以是以非金属材料所制成的框架,并在其内部安装磁铁,本技术并不以此为限。所述锁固孔223间隔地形成于柱体221,并邻近装设口214。所述滑轨23为三节滑轨,沿重力方向g间隔地设置于中空结构柱22。

[0118]

请同时参阅图4及图5,上盖24可移除地盖设于装设口214,并具有一盖体241、一第二磁性体242、一按压区243、一抠取区244及二凹扣部245。盖体241概略呈圆角方形板状。第二磁性体242设置于盖体241 内部,具体可以是四磁铁,并可分别对应与第一磁性体222产生一磁性力,借此使上盖24吸附于中空结构柱22。按压区243及抠取区244分别由盖体241二短边所定义。所述凹扣部245对应形成于定义抠取区244所在的盖体241短边上,并彼此间隔地排列。

[0119]

固定座25设置于容置空间212中,并具有一滑车251、一组装槽252、一贯孔253及二定力弹簧座254(图8)。滑车251夹设于所述滑轨23,借此滑车251可沿重力方向g相对中空结构柱22上下滑动。组装槽252由滑车251所围绕界定,并具有一渐缩区2521(图11)及二定位凹区2522(图 11),渐缩区2521与开口213相连通,并自开口213朝内概略渐缩成角锥体状,所述定位凹区2522彼此相对间隔地自滑车251凹陷形成,并与渐缩区2521相连通。贯孔253

贯通形成于滑车251,其一端连通组装槽252,另一端朝向装设口214。所述定力弹簧座254间隔地形成于滑车251后侧。

[0120]

请参阅图6,中空环26设置于外壳21的一端(即顶端),并邻近装设口214,且具有四边段261及九凸点262。所述边段261彼此相互连接,并对应该盖体241而概略呈圆角方形。所述凸点262分别平均地对应形成于所述边段261其中相邻三者,例如每一边段261各形成有三凸点 262,而没有形成所述凸点262的边段261是邻近贯孔253。当上盖24盖设于装设口214时,所述凸点262用以支撑盖体241,按压区243对应于没有形成所述凸点262的边段261,抠取区244及所述凹扣部245对应于有形成所述凸点262的边段261,具体是形成有所述凸点262的相邻三边段261的中间者。每一定力弹簧27分别对应具有一筒状部271及一可动端部272,所述筒状部271分别容设于所述定力弹簧座254,所述可动端部272自定力弹簧座254延伸而出,并锁固于所述锁固孔223,故滑车251 滑动时,所述可动端部272可有不同的延伸长度,借此所述定力弹簧27 能够恒提供一弹性力。

[0121]

请参阅图7,凸颈3包含一本体31、一尾柱32、二突伸板33及一颈壳34,本体31沿主轴线mx延伸,并概略呈t形。尾柱32具有一渐缩柱体 321、一螺孔322及二定位凸条323,渐缩柱体321自本体31朝外延伸所形成的概略为多边形的柱体,其截面面积是越朝外越小,并穿过开口 213而插设于组装槽252,且与渐缩区2521相互匹配。螺孔322形成于渐缩柱体321,并与贯孔253对应连通。所述定位凸条323分别形成于渐缩柱体321的相对两侧,并分别对应容置于所述定位凹区2522。所述突伸板33远离尾柱32且相间隔地设置于本体31,并分别对应具有一轴孔 331,所述轴孔331是分别对应形成于所述突伸板33延伸出本体31的部分,彼此间隔且沿枢转轴线px对齐。颈壳34围绕并容置本体31,并可让尾柱32外露于颈壳34。

[0122]

固定件4设置于容置空间212中,包含一快拆螺丝41。快拆螺丝41 具有相互连接的一螺杆411及一螺头412,螺杆411穿设贯孔253并螺锁于螺孔322,螺头412抵靠固定座25,借此使凸颈3固定于固定座25。

[0123]

承载单元5设置于凸颈3,并能经由滑车251沿重力方向g上下滑动,且包含一交叉双轴件51、一第一摩擦组52、一第一扭力组53、一第二摩擦组54及一承载件55。交叉双轴件51可转动地设置于凸颈3,并具有一枢转座511、一第一轴杆512及二第二轴杆513,枢转座511夹设于所述突伸板33且与本体31相间隔,并具有彼此相反的二侧面5111及一穿孔5112,所述侧面5111沿垂直倾转轴线tx延伸形成,穿孔5112沿枢转轴线px贯通形成,并位于所述侧面5111之间,其中,穿孔5112具有圆形截面。第一轴杆512沿枢转轴线px延伸并穿设于所述轴孔331而设置于所述凸伸板33,且经由穿孔5112插设于枢转座511,借此枢转座511 能实质以枢转轴线px为轴心相对第一轴杆512于一第一位置及一第二位置之间旋转变换。所述第二轴杆513分别对应设置于所述侧面5111,并分别沿倾转轴线tx延伸。第一摩擦组52具有多个第一华司521及一第一螺母522,所述第一华司521套设于所述第二轴杆513其中之一并彼此相互抵靠,第一螺母522螺设于所述第二轴杆513其中之一并抵靠所述第一华司521,经由调整第一螺母522的位置能决定所述第一华司521之间的预设迫紧度。第一扭力组53套设于所述第二轴杆513其中之一,具体为一扭簧,用以恒提供一扭力。第二摩擦组54具有多个第二华司541 及一第二螺母542,所述第二华司541套设于第一轴杆512,第二螺母542 螺设于第一轴杆512的末端,经由调整第二螺母542的位置能决定所述第二华司541之间的预设迫紧度。

[0124]

承载件55具有一框件551、一后板552、一前板553、一主板554及二摩擦环555,框件551具有一第一框5511、一第二框5512及四弧槽5513,第一框5511及第二框5512分别概略呈半圆弧体,且分别套设于所述第二轴杆513,并能相互组合而呈圆盘状,所述弧槽5513分别平均形成于第一框5511及第二框5512,且彼此相连通。后板552固设于框件 551后侧(即邻近直立柱2的一侧),前板553固设于框件551前侧(即远离直立柱2的一侧),主板554用以承载显示器2000,其不同侧供前板553 及后板552所分别夹持,并具有一容设空间5541、一碗部5542、一围绕板部5543、一开孔5544及一凸片5545,容设空间5541由碗部5542界定并供交叉双轴件51、第一摩擦组52、第一扭力组53及第二摩擦组54容设,围绕板部5543围绕碗部5542并朝外延伸,开孔5544形成于碗部5542 中央并连通容设空间5541,凸片5545自碗部5542弯折地延伸形成并邻近开孔5544,且能在所述弧槽5513中滑动,借此主板554能相对框件551 及前板553于一直摆位置(portrait mode)及一横摆位置(landscapemode)之间枢转变换。所述摩擦环555概略为圆环状并为耐磨材料,例如聚氧化亚甲基(pom),其中之一所述摩擦环555设于前板553及主板 554之间,其中另一所述摩擦环555设于主板554及框件551之间。由于框件551套设于所述第二轴杆513,且前板553及后板552共同夹设主板 554且固设于框件551不同侧,借此承载件55能以倾转轴线tx为轴心相对所述第二轴杆513于一第一倾角及一第二倾角之间倾转变换。

[0125]

以下说明本技术支撑装置1000中凸颈3与固定座25相互分离的操作流程。图8呈现的是凸颈3与固定座25尚未分离,且上盖24亦未拆卸时的状态。若要进行拆卸,则如图9所示,施加一外力f(概略平行重力方向g)于上盖24的按压区243,由于按压区243并没有对应的所述凸点 262可供支撑,故盖体241在按压区243的一端将陷入装设口214,并以所述凸点262为支点而使盖体241在抠取区244的一端远离装设口 214(即杠杆原理),上盖24变成倾斜状态,此时使用者可利用手指(或指甲)抠入所述凹扣部245,即可抓住上盖24并掀开,借此拆卸上盖24 并将快拆螺丝41外露。接着,如图10所示,旋转快拆螺丝41从贯孔253 及螺孔322移除,便可如图11所示,将凸颈3沿主轴线mx方向朝外移动,即可让凸颈3与固定座25相互分离。若施加外力f让上盖24倾斜时,接着没有拆卸上盖24,反而是移除外力f,此时上盖24会因为第一磁性体222及第二磁性体242之间所产生的磁性力而与中空结构柱22相互吸附并再盖设于装设口214。

[0126]

承上,若已相互分离的凸颈3与固定座25要再相互组配时,可先施加外力f来拆卸上盖24(若上盖24已盖设于装设口214,若无可跳过),接着以渐缩柱体321及所述定位凸条323插入渐缩区2521及所述定位凹区2522,使凸颈3与固定座25预先组立,之后再以快拆螺丝41穿设贯孔 253并螺锁于螺孔322,即可轻易将凸颈3固定于固定座25,最后可将上盖24盖设于装设口214(磁力吸附)而完成组配作业。

[0127]

由于支撑装置1000及显示器2000是搭配一起出货,所以是放在同一个包材4000(例如一包装盒)中,一般显示器2000放在包材4000 上层,而其他元件则相互拆离地放在包材4000下层,举例来说,请参阅图12及图13所绘示的不同角度中各元件相互拆离地放在包材4000 下层的示意图,本技术的凸颈3及承载单元5因为可以与直立柱2拆离,凸颈3及承载单元5便可以置放于底盘1旁边,也就是充分利用了底盘1与直立柱2间的包材4000剩余空间,有效降低包材4000体积。然而现有的支撑装置,因为凸颈及承载单元无法由直立柱拆卸(如图13中的虚线6所示承载单元及凸颈固定于直立柱所占用包材的空间范围),在高度方

向上明显无法有效缩减,且使包材产生很多的剩余空间,占去的包材体积可能是两倍以上,使得包材内部空间利用率不佳,而造成包材成本变高。

[0128]

综上所述,本技术支撑装置中凸颈可快拆组地设置于直立柱,在出货时可以是相互分离的状态,且能有效降低包材体积与成本。另外,本技术支撑装置中组装槽与尾柱相互匹配的结构设计,除了具备防呆效果,更有利于使用者进行安装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1