一种冷却器旁通隔离阀及应用该隔离阀的液压系统的制作方法

1.本技术涉及液压系统的技术领域,尤其是涉及一种冷却器旁通隔离阀。

背景技术:

2.在液压系统中通常在冷却器的进出油口安装隔离阀,然后在两个隔离阀之间设置旁通油管,当冷却器的冷却管破损后,可切换隔离阀,关闭冷却器的进出油口,打开旁通油管,从而维持液压系统的正常工作。常用的隔离阀当打开冷却器的进出油口时,旁通油管为封闭状态,从而在调节隔离阀时,如果出现错误操作,使得冷却器的进油口打开,冷却器的出油口关闭,从而会导致冷却器的壳体爆裂。

技术实现要素:

3.为了在错误调节隔离阀时,减少冷却器壳体发生爆裂的可能性,本技术提供一种冷却器旁通隔离阀。

4.第一方面,本技术提供了一种冷却器旁通隔离阀,采用如下的技术方案:

5.一种冷却器旁通隔离阀,包括阀体和转动设置在所述阀体内的阀芯,所述阀体上开设有进油孔和出油孔,所述阀芯内开设有输油通道,所述输油通道的两端贯穿设置,所述阀芯的周壁上开设有与所述输油通道相连通的调节通道,所述阀芯的端壁上开设有与所述输油通道相连通的侧油通道,所述阀体上与所述侧油通道相对的侧壁上开设有侧油孔。

6.通过采用上述技术方案,将隔离阀安装到液压系统中,转动阀芯使得进油孔和出油孔均与输油通道相连通,且侧油通道与侧油孔部分连通,调节通道抵接在阀体的内侧壁上,从而在液压系统正常工作时,旁通油管中有部分液压油流通,因此即使调节隔离阀时出现误操作,也不会导致冷却器的壳体爆裂。

7.在一个具体的可实施方案中,所述侧油通道的数量为两个,两个所述侧油通道关于所述阀芯的转动轴线相对称,所述侧油孔的数量为两个,两个所述侧油孔关于所述阀芯的转动轴线相对称。

8.通过采用上述技术方案,侧油通道、侧油孔的数量均设置为两个,确保了无论怎么转动阀芯,旁通油管内总会有液压油流通,且增大了旁通油管内液压油的流量。

9.在一个具体的可实施方案中,所述阀体上开设有第一检修口,所述阀体上设置有用于密封所述第一检修口的压盖,所述压盖通过连接螺栓固定在所述阀体上。

10.通过采用上述技术方案,拆下压盖,方便对阀体内的阀芯进行检修。

11.在一个具体的可实施方案中,所述压盖上开设有通孔,所述阀芯上设置有凸块,所述凸块穿过所述通孔且与所述通孔的孔壁贴合。

12.通过采用上述技术方案,凸块的设置,方便对阀体内的阀芯进行转动调节。

13.在一个具体的可实施方案中,所述凸块上螺纹连接有手杆。

14.通过采用上述技术方案,手杆的设置,方便转动凸块。

15.在一个具体的可实施方案中,所述压盖上开设有与所述通孔相连通的环槽,所述

凸块上设置有密封圈,所述密封圈抵紧在所述环槽的槽壁上。

16.通过采用上述技术方案,密封圈的设置,提高了隔离阀的密封性,减少了液压油的逸出。

17.在一个具体的可实施方案中,所述阀体上开设第二检修口,所述阀体上设置有用于密封所述第二检修口的尾盖,所述尾盖通过连接螺栓固定在所述阀体上,两个所述侧油孔开设在所述尾盖上,所述尾盖内设置有出油通道,两个所述侧油孔均与所述出油通道相连通。

18.通过采用上述技术方案,拆下尾盖,方便对阀体进行清理;出油通道将两个侧油孔中的液压油汇聚在一起,方便液压油在旁通油管中流通。

19.第二方面,本技术提供了一种液压系统,采用如下的技术方案:

20.一种液压系统,包括冷却器和旁通油管,所述冷却器的进液口与出液口均安装有所述隔离阀,两个所述隔离阀上的出油通道相对设置,所述旁通油管的一端与其中一个所述出油通道连通设置,所述旁通油管的另一端与另一个所述出油通道连通设置。

21.通过采用上述技术方案,转动阀芯使得进油孔和出油孔均与输油通道相连通,且侧油通道与侧油孔部分连通,液压油从一个隔离阀上的进油孔进入,流经冷却器,再从另一个隔离阀上的进油孔流出,且旁通油管中有部分液压油;当冷却器出现故障时,转动阀芯使得输油通道的两端抵接在阀体的内壁上,且调节通道与阀体上的进油孔相连通,与此同时侧油通道与侧油孔完全连通。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.本技术中将隔离阀安装到液压系统中,转动阀芯使得进油孔和出油孔均与输油通道相连通,且侧油通道与侧油孔部分连通,调节通道抵接在阀体的内侧壁上,从而在液压系统正常工作时,旁通油管中有部分液压油流通,因此即使在调节隔离阀时出现误操作,也不会导致冷却器的壳体爆裂;

24.2.本技术中侧油通道、侧油孔的数量均设置为两个,确保了无论怎么转动阀芯,旁通油管内总会有液压油流通,且增大了旁通油管内液压油的流量;

25.3.本技术中拆下尾盖,方便对阀体进行清理;出油通道将两个侧油通道中的液压油汇聚在一起,方便液压油在旁通油管中流通。

附图说明

26.图1是本技术实施例中用于体现液压系统整体的结构示意图。

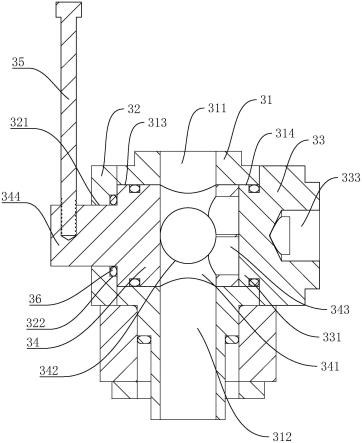

27.图2是本技术实施例中用于体现隔离阀的剖面示意图。

28.图3是本技术实施例中用于体现阀体的结构示意图。

29.图4是本技术实施例中用于体现阀芯的结构示意图。

30.附图标记说明:1、冷却器;2、旁通油管;3、隔离阀;31、阀体;311、进油孔;312、出油孔;313、第一检修口;314、第二检修口;32、压盖;321、通孔;322、环槽;33、尾盖;331、插块;332、侧油孔;333、出油通道;34、阀芯;341、输油通道;342、调节通道;343、侧油通道;344、凸块;35、手杆;36、密封圈。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.本技术实施例公开一种液压系统。

33.参照图1,一种液压系统,包括冷却器1和旁通油管2,冷却器1的进液口与出液口均安装有隔离阀3,两个隔离阀3相对设置,旁通油管2的一端与其中一个隔离阀3连通设置,旁通油管2的另一端与另一个隔离阀3连通设置。

34.参照图2,隔离阀3包括安装在所述冷却器1上的阀体31,阀体31的顶壁上开设有进油孔311,阀体31的底壁上开设有出油孔312,出油孔312与冷却器1的进液口相连通;阀体31背离旁通油管2的侧壁上开设有第一检修口313,阀体31背离旁通油管2的外侧壁上设置有压盖32,压盖32通过连接螺栓(图中未标注)固定在阀体31上,压盖32的侧壁与阀体31的外侧壁抵紧。

35.参照图2,阀体31与第一检修口313相对的侧壁上开设第二检修口314,阀体31背离压盖32的外壁上设置有尾盖33,尾盖33通过连接螺栓固定在阀体31上,尾盖33的侧壁上一体成型有插块331,插块331插入第二检修口314中且与第二检修口314的周壁抵接。

36.参照图2和图3,尾盖33靠近压盖32的侧壁上开设有两个侧油孔332,尾盖33内开设有出油通道333,两个侧油孔332与出油通道333均相连通,旁通油管2安装在尾盖33上且旁通油管2与出油通道333相连通。

37.参照图2和图4,隔离阀3还包括转动设置在阀体31内的阀芯34,阀芯34内开设有输油通道341,输油通道341的两端贯穿设置,且进油孔311和出油孔312均与输油通道341相连通,阀芯34的外周壁与阀体31的内周壁贴合,且阀芯34的周壁上开设有调节通道342,调节通道342与输油通道341相连通,且调节通道342与输油通道341相垂直,阀芯34一端的端壁与插块331贴合,阀芯34另一端的端壁与压盖32贴合,阀芯34与插块331贴合的端壁上开设有两个侧油通道343,两个侧油通道343均与输油通道341相连通,且两个侧油通道343关于阀芯34的转动轴线相对称,两个侧油孔332也关于阀芯34的转动轴线相对称。

38.参照图2,压盖32的侧壁上开设有通孔321,阀芯34与压盖32贴合的端壁上一体成型有凸块344,凸块344穿过通孔321且与通孔321的孔壁贴合,凸块344的周壁上螺纹连接有手杆35。压盖32与阀芯34贴合的侧壁上开设有环槽322,环槽322与通孔321相连通,凸块344的周壁上套设有密封圈36,密封圈36抵紧在环槽322的槽壁上。

39.本技术实施例一种液压系统的实施原理为:转动阀芯34使得进油孔311和出油孔312均与输油通道341相连通,且侧油通道343与侧油孔332部分连通,液压油从一个隔离阀3上的进油孔311进入,流经冷却器1,再从另一个隔离阀3上的进油孔311流出,且旁通油管2中有部分液压油流动,此时液压系统正常工作;当冷却器1出现故障时,转动阀芯34使得输油通道341的两端抵接在阀体31的内壁上,且调节通道342与阀体31上的进油孔311相连通,与此同时侧油通道343与侧油孔332完全连通。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1