一种海洋石油平台的管道支架的制作方法

1.本实用新型涉及石油平台的管道支撑技术领域,尤其涉及一种海洋石油平台的管道支架。

背景技术:

2.海洋石油平台是海油气生产及开发的主要方式,也是海洋油气生产的主要设施之一。

3.针对海洋石油平台的管道法兰支撑主要存在以下问题:海洋石油平台空间紧张,管道多且复杂,特别是泵进出口处,为了降低泵口载荷,缓解管道振动,则需要在法兰下设计支撑结构。但现有海洋石油平台的管道法兰支架结构,仅在法兰下加垫型钢,并没有具体的支撑结构以及限位结构,这不仅会导致泵进出口处的管道振动严重且荷载大,还会由于管道的运动过大而对整个石油平台造成影响。

技术实现要素:

4.本实用新型所要解决的技术问题是如何提供一种海洋石油平台的管道支架,以解决现有海洋石油平台的管道法兰没有具体的支撑结构以及限位结构,从而导致泵进出口处的管道振动严重且荷载大,同时会由于管道的运动过大而对整个石油平台造成影响的问题。

5.为了解决上述技术问题,本实用新型提供了一种海洋石油平台的管道支架,用于支撑管道上的法兰盘,其包括结构底板、垂直设置于所述结构底板上并用于与所述法兰盘连接的支撑部以及设置于所述结构底板上且分别位于所述支撑部相对两侧的至少一组限位结构;所述支撑部包括设置于所述结构底板上并用于与所述法兰盘连接的支撑立板,所述支撑立板远离所述结构底板的端部设置有与所述管道的周壁匹配的弧形槽,所述支撑立板通过所述弧形槽支撑所述法兰盘一侧的所述管道;每组所述限位结构包括两个分别位于所述支撑部相对两侧的限位部。

6.更进一步地,所述支撑立板对应所述法兰盘上螺栓孔的位置处设置有穿孔,所述支撑立板通过螺栓穿过对应的所述穿孔以及所述螺栓孔与所述法兰盘连接。

7.更进一步地,所述支撑部还包括平行设置于所述结构底板上的支撑底板,所述支撑立板设置于所述支撑底板上,每组所述限位结构中的两个所述限位部分别位于所述支撑底板的相对两侧。

8.更进一步地,所述支撑部还包括垂直设置于所述支撑底板以及所述支撑立板之间的加强板。

9.更进一步地,所述加强板的高度为所述支撑立板的高度的25%至35%。

10.更进一步地,所述加强板为方形结构板且设置于所述支撑底板的中部区域,所述加强板远离所述支撑底板以及所述支撑立板的角部位置为斜边。

11.更进一步地,所述限位部包括垂直设置于所述结构底板上的第一限位板以及垂直

设置于所述第一限位板远离所述结构底板的一端的第二限位板。

12.更进一步地,所述第一限位板以及所述第二限位板与所述支撑底板的轴向间距为2mm至3mm,所述第一限位板以及所述第二限位板与所述支撑底板的垂向间距为4mm至6mm。

13.更进一步地,所述结构底板、所述支撑部以及所述限位部均是采用与所述法兰盘相同的金属制成,所述结构底板、所述支撑部以及所述限位部的表面均涂有防腐油漆。

14.更进一步地,所述支撑立板远离所述结构底板的一端上的每个角均为切角。

15.本实用新型的技术效果在于:通过在结构底板上设置用于与法兰盘连接的支撑部,在结构底板上设置分别位于支撑部相对两侧的两个限位部,且限定支撑部包括用于与所述法兰盘连接的支撑立板,该支撑立板上还设置有用于支撑法兰盘一侧的管道的弧形槽,这样便可以通过支撑部对管道上的法兰盘进行稳定支撑,以降低泵进出口的管道振动及荷载,同时,通过限位部的设置还能对支撑部进行止推限位,以降低管道的运动,避免管道的运动过大而对整个石油平台造成的影响。

附图说明

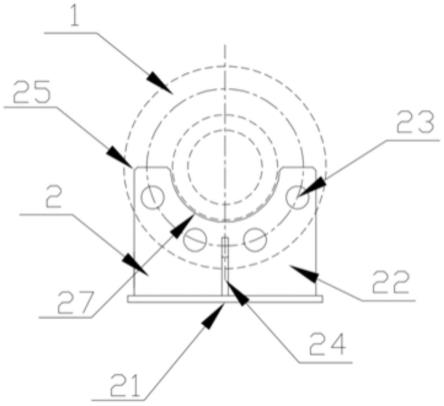

16.图1是本实用新型实施例提供的一种海洋石油平台的管道支架的正视图。

17.图2是本实用新型实施例提供的一种海洋石油平台的管道支架的侧视图。

18.其中,1、法兰盘;2、支撑部;21、支撑底板;22、支撑立板;23、穿孔;24、加强板;25、切角;26、斜边;27、弧形槽;3、限位部;31、第二限位板;32、第一限位板;4、结构底板。

具体实施方式

19.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好的理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

20.本实用新型实施例提供了一种海洋石油平台的管道支架,结合图1和图2所示,其包括结构底板4、垂直设置于结构底板4上并用于与法兰盘1连接的支撑部2以及设置于结构底板4上且分别位于支撑部2相对两侧的至少一组限位结构。

21.具体地,支撑部2包括设置于结构底板4上并用于与法兰盘1连接的支撑立板22,支撑立板22远离结构底板4的端部设置有与管道的周壁匹配的弧形槽27,支撑立板22通过弧形槽27支撑法兰盘1一侧的管道;每组限位结构包括两个分别位于支撑部2相对两侧的限位部3。

22.其中,弧形槽27的设置可以使支撑立板22更稳定的支撑管道,以更好的降低泵进出口的管道振动及荷载。而弧形槽27的弧度与管道的周壁弧度匹配,则是为了便于支撑立板22的安装,另外,支撑立板22上的弧形槽27的弧度不仅可以与管道的弧度一致,还可以与法兰盘1的弧度一致。

23.支撑立板22的平面与法兰盘1的平面平行设置。

24.本实施例中,支撑立板22为具有弧形槽27的方形结构板,当然,根据实际需求,其还可以选用其它形状的结构板,如梯形结构板、椭圆形结构板等。

25.本实施例中,支撑立板22远离结构底板4的一端上的每个角均为切角25,即支撑立板22顶部两侧的角以及弧形槽27两端的角均为切角25,这样设置可以扩大支撑立板22端部的开口,以便于支撑立板22的安装。

26.本实施例中,支撑立板22的高度为180mm至220mm之间,厚度为8mm至12mm,长度为280mm至330mm。当然,根据实际需求,其高度、厚度及长度还可以进行适应性调整。

27.具体地,支撑立板22对应法兰盘1上螺栓孔的位置处设置有穿孔23,支撑立板22通过螺栓穿过对应的穿孔23以及螺栓孔与法兰盘1连接。

28.其中,支撑立板22上的穿孔23数量与法兰盘1上螺栓孔的数量相同且一一对应,当然,根据实际需求,支撑立板22上的穿孔23数量与法兰盘1上螺栓孔的数量也可以不相同。

29.本实施例中,支撑立板22上的穿孔23数量为四个,支撑立板22上相邻的两个穿孔23之间的夹角为45度。当然,根据实际需求,支撑立板22上的穿孔23数量还可以进行适应性调整,如调整为三个、五个、六个等;且相邻的两个穿孔23之间的夹角也可以进行调整,如调整为30度至60度之间等。

30.具体地,支撑部2还包括平行设置于结构底板4上的支撑底板21,支撑立板22设置于支撑底板21上,每组限位结构中的两个限位部3分别位于支撑底板21的相对两侧。

31.其中,通过支撑底板21将支撑立板22间接设置于结构底板4上,这样可以方便限位部3对支撑部2的止推限位。而为了减低支撑底板21与结构底板4之间的摩擦力以及缓解管道的振动,支撑底板21与结构底板4之间还可以设置厚度为3mm至5mm的ptfe(聚四氟乙烯是氟碳固体)板,当然根据实际需求,ptfe板的厚度也可以进行适应性调整。

32.本实施例中,支撑底板21也为方形结构板,当然,根据实际需求,其也可以选用其它形状的结构板。支撑底板21与结构底板4可拆卸连接,这样可以方便支撑部2的拆分及安装,当然,根据实际需求,支撑底板21与结构底板4也可以固定连接。

33.本实施例中,支撑底板21的宽度为280mm至330mm,厚度为10mm至18mm。当然,根据实际需求,其宽度和厚度还可以进行适应性调整。

34.本实施例中,限位结构为一组,该组限位结构中的两个限位部3的连接方向与管道的轴线方向平行,且分别位于支撑底板21中的相对两侧。当然,根据实际需求,限位结构也可以为两组,即两组限位限位结构中的四个限位部3分别位于支撑底板21的四个侧面。

35.另外,限位结构的数量还可以根据支撑底板21的形状进行调整,如支撑底板21为六边形结构板时,限位结构的数量则可以调整为三组。

36.具体地,支撑部2还包括垂直设置于支撑底板21以及支撑立板22之间的加强板24。

37.本实施例中,加强板24为方形结构板且设置于支撑底板21的中部区域,加强板24远离支撑底板21以及支撑立板22的角部位置为斜边26,斜边26与支撑立板22远离结构底板4的侧边的夹角为30度至40度。当然,根据实际需求,斜边26与支撑立板22远离结构底板4的侧边的夹角也可以进行适应性调整,如设置为20度至60度,即25度、35度、41度、57度等均可。

38.其中,加强板24的设置可以加强支撑立板22的支撑作用,而斜边26的设置则可以便于加强板24安装于支撑立板22上,防止与法兰盘1的突起碰撞。

39.本实施例中,加强板24的高度为支撑立板22的高度的25%至35%。当然,根据实际需求,其高度还可以进行适应性调整。

40.本实施例中,加强板24的厚度为10mm至15mm。当然,根据实际需求,其厚度还可以进行适应性调整。

41.具体地,限位部3包括垂直设置于结构底板4上的第一限位板32以及垂直设置于第

一限位板32远离结构底板4的一端的第二限位板31,即限位部3的第一限位板32与第二限位板31形成l型结构。

42.其中,第一限位板32和第二限位板31可以通过焊接的方式连接,也可以通过可拆卸的方式连接,如通过螺钉连接。而为了便于限位部3的现场安装,则可以将第一限位板32与支撑底板21设置为可拆卸连接。

43.本实施例中,第一限位板32以及第二限位板31与支撑底板21的轴向间距为2mm至3mm,第一限位板32以及第二限位板31与支撑底板21的垂向间距为4mm至6mm。当然,根据实际需求,其轴向间距与垂向间距还可以进行适应性调整,如将轴向间距调整为1mm至6mm,将垂向间距调整为2至9mm等。

44.本实施例中,结构底板4、支撑部2以及限位部3均是采用与法兰盘1相同的金属制成,结构底板4、支撑部2以及限位部3的表面均涂有防腐油漆。这样可以使海洋石油平台的管道支架可以更好的适应海洋环工况。

45.安装时,先使支撑立板22上的穿孔23与法兰盘1上的螺栓孔对应,并使支撑立板22贴近法兰盘1;然后通过螺栓穿过穿孔23与螺栓孔并扭紧,以完成支撑部2的安装;最后,若限位部3与结构底板4为可拆卸连接,再将限位部3安装即可。

46.本实施例中的海洋石油平台的管道支架通过在结构底板4上设置用于与法兰盘1连接的支撑部2,在结构底板4上设置分别位于支撑部2相对两侧的两个限位部3,且限定支撑部2包括用于与法兰盘1连接的支撑立板22,该支撑立板22上还设置有用于支撑法兰盘1一侧的管道的弧形槽27,这样便可以通过支撑部2对管道上的法兰盘1进行稳定支撑,以降低泵进出口的管道振动及荷载,同时,通过限位部3的设置还能对支撑部2进行轴向和垂向的止推限位,以降低管道的运动,避免管道的运动过大而对整个石油平台造成的影响。

47.另外,本实施例中的海洋石油平台的管道支架设计新颖,安装便捷,限位部3还可以通过可拆卸的特性进行定位条件,既保证了管道的安全,又提高了作业效率,且美观大方。

48.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1