外置防脱落管材的制作方法

1.本实用新型涉及管材领域,特别为一种外置防脱落管材。

背景技术:

2.波纹管因抗压性好、工程造价低、重量轻、施工快捷方便等优点,被广泛应用于排水领域。为了方便运输,每段波纹管的长度不可能做得太长,都是运输到工地安装时再进行连接。现有波纹管的连接方式一般为插接式或法兰连接式。传统管材连接方式无法对抗轴向拉力,而且零部件较多,安装麻烦,工程造价高。

3.另外,申请号为cn201921861728.8的中国实用新型专利公开了一种带有防脱密封结构的管材组件,以克服上述缺点,包括插口、承口和防止回弹的防脱件,其中防脱件为内防脱的方式,即防脱件的弹性防脱体卡接在承口的内周壁的凹槽中,以防止轴向回弹,这种内防脱的安装结构存在以下缺点:一、防脱件损坏或其它原因需要更换时,操作复杂,需要将插口段相对承口段强行拉出,易于破坏防脱件。二、管材拼接过程中为内部安装,无法准确定位,肉眼无法观察,容易用力过猛,造成管材损坏。

技术实现要素:

4.本实用新型的目的在于:克服以上缺点提供一种外置防脱落管材,用于解决内置防脱件更换繁琐的问题,而且可以防止外部杂质进入管中堵塞防脱件。

5.本实用新型通过如下技术方案实现:一种外置防脱落管材,其特征在于:包括管材本体,在管材本体的轴向两端分别设有插口段和承口段,所述承口段用于承插相邻管材的插口段;

6.所述承口段上固设有外置防脱件,所述外置防脱件包括与承口段的外壁可拆固定设置的本体、以及固定设置在本体上并向靠近承口段中心轴线方向延伸的卡齿,所述承口段在与卡齿相对应的部位设有内外相通的通孔,所述卡齿由外向内穿过对应通孔并滞留于承口段的内部,所述卡齿上至少有一段弹性部位,所述本体遮盖住所述通孔的外侧端口;

7.所述插口段的外壁由端口起延其轴向方向依次设置有凸起部和凹陷部,所述凸起部顶部至中心轴线的距离大于卡齿底部自由端至其中心轴线的距离,并且承口段的内部预留有用于相邻插口段穿过和卡齿弹性变化运动的形变空间,相邻插口段和承口段相向运动时,凸起部能顶推卡齿使其在弹性部位被弹性撑开,释放后卡齿自动复位并卡入凹陷部中形成卡接。

8.进一步,所述承口段的外壁形成有凹槽,所述承口段在凹槽的槽底设置有所述通孔,所述防脱件的本体嵌设安装在凹槽中,所述卡齿连接在本体底部,本体在嵌入凹槽时,带动卡齿直穿入通孔。

9.进一步,所述承口段的外壁形成有凸部,所述本体的底部设有与凸部相配合连接的凹部,所述通孔位于凸部的旁侧,并且所述卡齿连接在本体底部,本体的凹部在嵌置凸部时,带动卡齿直穿入通孔。

10.进一步,所述本体呈圆环状,并由两个以上的弧形部件连接而成,相邻两个弧形部件之间通过螺栓紧固。

11.进一步,所述卡齿向远离承口段的端口一侧倾斜。

12.进一步,所述承口段中设有至少一段沿轴向凹凸交替的用于起到拉伸缓冲作用的实壁波纹段,所述实壁波纹段位于通孔远离端口的一侧。

13.进一步,所述实壁波纹段的一个内部凹腔嵌设有密封圈,所述密封圈用于与相邻插口段的凸起部形成密封。

14.进一步,所述插口段上凸起部和凹陷部的数量为多个,并形成凹凸交替的小波纹结构,其中一个凹陷部中嵌设有密封圈,所述密封圈用于与相邻承口段的内壁形成密封。

15.进一步,所述管材本体上设置有凹凸交替的环形波峰和环形波谷,所述环形波峰的顶部设有向外凸出的环形小凸起,其中环形波峰和环形小凸起的内部形成有环形中空腔体。

16.进一步,所述承口段的端口与相邻管材本体的一个环形波峰碰触定位。

17.进一步,所述管材本体的最大外径大于或等于承口段的最大外径。

18.本实用新型的有益效果为:

19.本实用新型在承口段上设有外置防脱件,外置防脱件的本体安装在承口的外壁,卡齿通过通孔穿入承口段中,由于外置防脱件的安装位置露置在外部,防脱件更换操作简单。并且由于卡齿具有弹性,该卡齿能被相邻插口段上的凸起部撑开,随后卡入插口段的凹陷部中形成防脱结构,管材拼装操作简单。而且由于本体能遮盖住通孔的位置,能有效防止外部的土、沙等杂质进入管材中,从而堵塞防脱件。

附图说明

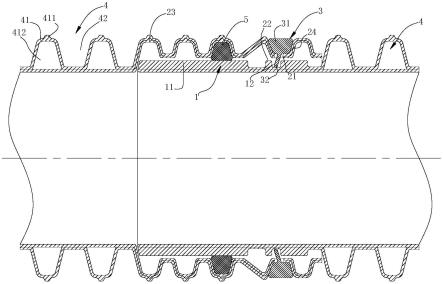

20.图1为本实用新型实施例一的内部结构示意图;

21.图2为本实用新型实施例一的三维结构示意图;

22.图3为本实用新型实施例一的组合状态示意图;

23.图4为本实用新型实施例一中外置防脱件的结构示意图;

24.图5为本实用新型实施例二的内部结构示意图;

25.图6为本实用新型实施例二的组合状态示意图;

26.图7为本实用新型实施例三的组合状态示意图。

27.标号说明:1、插口段11、凸起部12、凹陷部2、承口段21、通孔22、形变空间23、实壁波纹段24、凹槽25、凸部3、外置防脱件31、本体 311、凹部32、卡齿4、管材本体41、环形波峰42、环形波谷411、环形小凸起412、环形中空腔体5、密封圈。

具体实施方式

28.下面结合附图说明对本实用新型做详细说明:

29.实施例一:

30.本实施例涉及一种外置防脱落管材,如图1-4所示,具体包括管材本体4,在管材本体4的轴向两端分别设有插口段1和承口段2,其中承口段2的内径大于插口段1的外径,以使得承口段2能承插相邻管材的插口段1。

31.所述外置防脱落管材可以为圆管、方管、六边形管等多种形状,作为优选方式,如图2所示,所述管材为圆管。

32.所述承口段2上固设有外置防脱件3,所述外置防脱件3包括与承口段2的外壁可拆固定设置的本体31、以及固定设置在本体31上并向靠近承口段2中心轴线方向延伸的卡齿32,所述承口段2在与卡齿32相对应的部位设有内外相通的通孔21,所述卡齿32由外向内穿过对应通孔21并滞留于承口段2的内部,所述卡齿32上至少有一段弹性部位,所述本体31遮盖住所述通孔21的外侧端口;

33.所述插口段1的外壁由端口起延其轴向方向依次设置有凸起部11和凹陷部 12,所述凸起部11顶部至中心轴线的距离大于卡齿32底部自由端至其中心轴线的距离,并且承口段2的内部预留有用于相邻插口段1穿过和卡齿32弹性变化运动的形变空间22,相邻插口段1和承口段2相向运动时,凸起部11能顶推卡齿32使其在弹性部位被弹性撑开,释放后卡齿32自动复位并卡入凹陷部12 中形成卡接。

34.由于承口段上设有外置防脱件,外置防脱件的本体安装在承口的外壁,卡齿通过通孔穿入承口段中,由于外置防脱件的安装位置露置在外部,防脱件更换操作简单。并且由于卡齿具有弹性,该卡齿能被相邻插口段上的凸起部撑开,随后卡入插口段的凹陷部中形成防脱结构,管材拼装操作简单。而且由于本体能遮盖住通孔的位置,能有效防止外部的土、沙等杂质进入管材中,从而堵塞防脱件。

35.作为进一步的改进,如图3所示,所述承口段2的外壁形成有凹槽24,所述承口段2在凹槽24的槽底设置有所述通孔21,所述防脱件3的本体31嵌设安装在凹槽24中,所述卡齿32连接在本体31底部,本体31在嵌入凹槽24时,带动卡齿32直穿入通孔21。

36.由于卡齿32设置在本体31的底部,并且通孔21开设在凹槽24中,本体 31在嵌入凹槽24时,凹槽起到限位作用,本体31能带动卡齿32直穿入通孔 21,同时本体31的底部遮挡住通孔21,外置防脱件的安装操作简单。

37.作为优选方式,如图4,所述本体31呈圆环状,并由两个以上的弧形部件连接而成,相邻两个弧形部件之间通过螺栓紧固。

38.作为优选方式,如图1、3所示,所述卡齿32向远离承口段2的端口一侧倾斜。由于卡齿32的倾斜设置,方便卡齿被凸起部顶推。

39.作为进一步的改进,所述承口段2中设有至少一段沿轴向凹凸交替的用于起到拉伸缓冲作用的实壁波纹段23,所述实壁波纹段23位于通孔21远离端口的一侧。这样,当预埋于地下的管材发生地质沉降时,波纹段23首先被拉伸即拉直,从而起到分散轴向拉力的作用,能保护卡齿32,避免卡齿32被拉断。

40.为了保证密封性,如图1所示,所述实壁波纹段23的一个内部凹腔231嵌设有密封圈5,所述密封圈5用于与相邻插口段1的凸起部11形成密封。

41.作为进一步的改进,如图1所示,所述管材本体4上设置有凹凸交替的环形波峰41和环形波谷42,所述环形波峰41的顶部设有向外凸出的环形小凸起 411,其中环形波峰41和环形小凸起411的内部形成有环形中空腔体412。其中环形小凸起411能增加抗压强度,提高抗冲击性。如图1所示,由于环形波峰 41的顶部设有向外凸出环形小凸起411,在搬运过程中,表面在受到重物冲击时环形小凸起411会首先向中空腔体412内凹陷,从而起到吸能的作用,从而防止管材进一步被破坏

42.作为进一步的改进,如图3所示,所述承口段2的端口与相邻管材本体4 的一个环形波峰41碰触定位。由于承口段2可与环形波峰41形成外部碰触定位,从而达到外部定位,避免容易用力过猛,造成管材损坏,而且可防止外部的土通过承口段的管口进入管中。

43.作为进一步的改进,如图1所示,所述管材本体4的最大外径大于或等于承口段2的最大外径。这样可以防止管材在堆放过程中,承口段碰触形变。

44.实施例二:

45.本实施例涉及一种外置防脱落管材,如图5-6所示,具体包括管材本体4,在管材本体4的轴向两端分别设有插口段1和承口段2,其中承口段2的内径大于插口段1的外径,以使得承口段2能承插相邻管材的插口段1。

46.所述外置防脱落管材可以为圆管、方管、六边形管等多种形状,作为优选方式,所述管材为圆管。

47.所述承口段2上固设有外置防脱件3,所述外置防脱件3包括与承口段2的外壁可拆固定设置的本体31、以及固定设置在本体31上并向靠近承口段2中心轴线方向延伸的卡齿32,所述承口段2在与卡齿32相对应的部位设有内外相通的通孔21,所述卡齿32由外向内穿过对应通孔21并滞留于承口段2的内部,所述卡齿32上至少有一段弹性部位,所述本体31遮盖住所述通孔21的外侧端口;

48.所述插口段1的外壁由端口起延其轴向方向依次设置有凸起部11和凹陷部 12,所述凸起部11顶部至中心轴线的距离大于卡齿32底部自由端至其中心轴线的距离,并且承口段2的内部预留有用于相邻插口段1穿过和卡齿32弹性变化运动的形变空间22,相邻插口段1和承口段2相向运动时,凸起部11能顶推卡齿32使其在弹性部位被弹性撑开,释放后卡齿32自动复位并卡入凹陷部12 中形成卡接。

49.由于承口段上设有外置防脱件,外置防脱件的本体安装在承口的外壁,卡齿通过通孔穿入承口段中,由于外置防脱件的安装位置露置在外部,防脱件更换操作简单。并且由于卡齿具有弹性,该卡齿能被相邻插口段上的凸起部撑开,随后卡入插口段的凹陷部中形成防脱结构,管材拼装操作简单。而且由于本体能遮盖住通孔的位置,能有效防止外部的土、沙等杂质进入管材中,从而堵塞防脱件。

50.作为进一步的改进,如图5所示,所述承口段2的外壁形成有凹槽24,所述承口段2在凹槽24的槽底设置有所述通孔21,所述防脱件3的本体31嵌设安装在凹槽24中,所述卡齿32连接在本体31底部,本体31在嵌入凹槽24时,带动卡齿32直穿入通孔21。

51.由于卡齿32设置在本体31的底部,并且通孔21开设在凹槽24中,本体 31在嵌入凹槽24时,凹槽起到限位作用,本体31能带动卡齿32直穿入通孔 21,同时本体31的底部遮挡住通孔21,外置防脱件的安装操作简单。

52.作为优选方式,所述本体31呈圆环状,并由两个以上的弧形部件连接而成,相邻两个弧形部件之间通过螺栓紧固。

53.作为优选方式,所述卡齿32向远离承口段2的端口一侧倾斜。由于卡齿32 的倾斜设置,方便卡齿被凸起部顶推。

54.作为优选方式,如图5-6所示,所述插口段1上凸起部11和凹陷部12的数量为多个,并形成凹凸交替的小波纹结构,其中一个凹陷部12中嵌设有密封圈5,所述密封圈5用于与相邻承口段2的内壁形成密封。

55.作为进一步的改进,如图5所示,所述管材本体4上设置有凹凸交替的环形波峰41和环形波谷42,所述环形波峰41的顶部设有向外凸出的环形小凸起 411,其中环形波峰41和环形小凸起411的内部形成有环形中空腔体412。其中环形小凸起411能增加抗压强度,提高抗冲击性。如图1所示,由于环形波峰 41的顶部设有向外凸出环形小凸起411,在搬运过程中,表面在受到重物冲击时环形小凸起411会首先向中空腔体412内凹陷,从而起到吸能的作用,从而防止管材进一步被破坏

56.作为进一步的改进,如图5所示,所述承口段2的端口与相邻管材本体4 的一个环形波峰41碰触定位。由于承口段2可与环形波峰41形成外部碰触定位,从而达到外部定位,避免容易用力过猛,造成管材损坏,而且可防止外部的土通过承口段的管口进入管中。

57.作为进一步的改进,如图1所示,所述管材本体4的最大外径大于或等于承口段2的最大外径。这样可以防止管材在堆放过程中,承口段碰触形变。

58.实施例三:

59.本实施例与实施例二区别在于:如图7所示,所述承口段2的外壁形成有凸部25,所述本体31的底部设有与凸部25相配合连接的凹部311,所述通孔 21位于凸部25的旁侧,并且所述卡齿32连接在本体31底部,本体31的凹部 311在嵌置凸部25时,带动卡齿32直穿入通孔21。

60.尽管本实用新型采用具体实施例及其替代方式对本实用新型进行示意和说明,但应当理解,只要不背离本实用新型的精神范围内的各种变化和修改均可实施。因此,应当理解除了受随附的权利要求及其等同条件的限制外,本实用新型不受任何意义上的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1