一种平垫圈及组合螺栓的制作方法

1.本实用新型涉及组合螺栓技术领域,特别是涉及一种平垫圈及组合螺栓。

背景技术:

2.组合螺栓目前在整车连接接头中大量应用,对于防腐要求较高的地方,一般会采用锌铝涂层表面处理工艺,该表面处理工艺在同样的防腐要求下制造成本有很大的优势,所以目前被广泛应用,尤其是在底盘等外露紧固件接头位置。目前行业内组合螺栓用平垫圈内孔均为圆孔,与螺栓光杆部位为间隙配合。配合间隙根据螺栓规格不同一般在0.2mm~0.6mm之间。锌铝涂覆的主要工艺流程包括脱脂—抛丸—浸涂离心—烘干,其中为提高涂液的附着力,抛丸工序有着很重要的作用,一般会选用硬度范围30hrc~50hrc,直径大小约为0.2mm~0.5mm的不锈钢材质钢丸对脱脂后的产品进行抛丸加工,去除产品表面的氧化皮等杂质获取干净的基材外表面,同时在零件表面形成无数的微小凹坑,来达到提高后续涂覆烘干时涂液物理附着力的效果。

3.在锌铝涂覆工序抛丸过程中,由于普通的圆孔组合垫圈与配合螺栓间隙与钢丸外径尺寸相近,且抛丸过程中不可避免的会有碎钢丸产生,所以在抛丸过程中易存在钢丸卡滞在平垫圈与螺栓之间的现象,造成平垫圈无法自由转动,不满足组合螺栓成品要求平垫圈应能自由转动不脱落的技术要求,严重影响成品的合格率。

4.现有的工艺过程一般通过延长抛丸后振筛时间和加大配合间隙来降低不良率,但延长振筛时间会增加工时节拍,提高制造成本,加大配合间隙又容易造成平垫圈与螺纹收尾位置卡死现象,带来次生不良。

技术实现要素:

5.本实用新型第一方面的一个目的是要提供一种平垫圈,能够防止抛丸过程中的钢丸卡滞。

6.本实用新型的另一个目的是要实现轻量化。

7.本实用新型第二方面的一个目的是要提供一种包括上述平垫圈的组合螺栓。

8.特别地,本实用新型提供了一种平垫圈,用于组合螺栓,所述平垫圈的内孔呈凹凸状,且包括多个交错布置的凸起结构和凹部结构,所述凸起结构朝向所述内孔的中心凸起,所述凹部结构包括多个依次连接的平面,且多个所述平面共同形成背向所述内孔的中心拱起的形状,所述凹部结构与所述平垫圈配套的螺栓本体的侧面之间的内切圆的直径大于抛丸工艺用的钢丸的外径。

9.可选地,所述凸起结构和所述凹部结构的数量为奇数。

10.可选地,所述凹部结构包括两个呈钝角布置的平面。

11.可选地,所述凸起结构为圆弧。

12.可选地,所述凸起结构为与相邻的两个凹部结构的平滑过渡连接的圆弧。

13.可选地,所述内孔通过冲压、冷挤压、铸造、线切割或铣削工艺形成。

14.可选地,所述平垫圈由碳钢材料或合金钢材料制成。

15.特别地,本实用新型还提供了一种组合螺栓,包括螺栓本体和上述任一项所述的平垫圈。

16.根据本实用新型的一个实施例,将组合螺栓中的平垫圈的内孔进行特定形状的设置,通过将平垫圈的内孔设置成凹凸状,并且限定了,凹部结构与平垫圈配套的螺栓本体的侧面之间的内切圆的直径大于抛丸工艺用的钢丸的外径,因此能够有效地防止抛丸工艺中钢丸的卡滞,所以不需要额外增加抛丸后的振筛,提高了生产效率和成品合格率,降低制造成本,同时无其它次生不良影响。

17.进一步地,由于该平垫圈的内孔的凹部结构为多个平面形成的凹部,因此在凹部结构的区域形成楔形夹角空间,更不容易造成钢丸的卡滞,即防卡滞效果更好。

18.进一步地,本实施例中的凹凸状内孔相较于圆形内孔能够去除更多材料,因此具有一定的轻量化优势。

19.根据本实用新型的一个实施例,通过将凸起结构和凹部结构的数量设置为奇数,这种非对称的齿形结构可以避免钢丸、螺栓本体和凸起结构三者接触点在平垫圈中心直径方向上的共线,即避免钢丸卡在螺栓本体在其直径方向上的两侧,进而降低极端状态下卡滞的可能性。

20.根据本实用新型的一个实施例,平垫圈的内孔的形状可以直接通过冲压、冷挤压、铸造、线切割或铣削工艺形成,因此不需要额外增加工序。

21.根据下文结合附图对本实用新型具体实施例的详细描述,本领域技术人员将会更加明了本实用新型的上述以及其他目的、优点和特征。

附图说明

22.后文将参照附图以示例性而非限制性的方式详细描述本实用新型的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

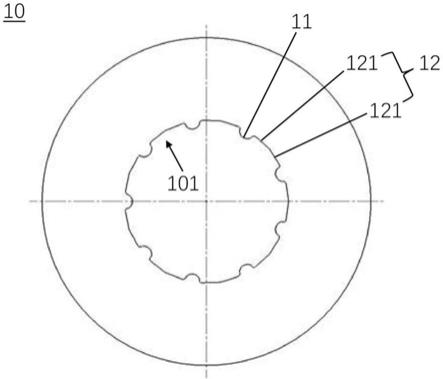

23.图1是根据本实用新型一个实施例的平垫圈的结构示意图;

24.图2是根据本实用新型一个实施例的平垫圈和螺栓本体的装配结构示意图;

25.图3是根据本实用新型另一个实施例的平垫圈的结构示意图。

26.附图标记说明:

27.10-平垫圈、101-内孔、11-凸起结构、12-凹部结构、121-平面、100-组合螺栓、20-螺栓本体、201-外螺纹。

具体实施方式

28.图1是根据本实用新型一个实施例的平垫圈10的结构示意图。图2是根据本实用新型一个实施例的平垫圈10和螺栓本体20的装配结构示意图。本实用新型提供了一种用于组合螺栓的平垫圈10,如图1所示,一个实施例中,平垫圈10的内孔101呈凹凸状,且包括多个交错布置的凸起结构11和凹部结构12。凸起结构11朝向内孔101的中心凸起,凹部结构12包括多个依次连接的平面121,且多个平面121共同形成背向内孔101的中心拱起的形状,凹部结构12与平垫圈10配套的螺栓本体20(参见图2)的侧面之间的内切圆的直径大于抛丸工艺

用的钢丸的外径。这里的螺栓本体20即为与平垫圈10配合使用的螺栓。该螺栓本体20可以是现行标准中各类头型的螺栓,包括但不限于六角头、六角法兰头、圆柱头、盘头等。一个实施例中,平垫圈10由碳钢材料或合金钢材料制成。平垫圈10的硬度可以根据使用场合自定义。

29.本实施例中,将组合螺栓中的平垫圈10的内孔101进行特定形状的设置,通过将平垫圈10的内孔101设置成凹凸状,并且限定了,凹部结构12与平垫圈10配套的螺栓本体20的侧面之间的内切圆的直径大于抛丸工艺用的钢丸的外径,因此能够有效地防止抛丸工艺中钢丸的卡滞,所以不需要额外增加抛丸后的振筛,提高了生产效率和成品合格率,降低制造成本,同时无其它次生不良影响。

30.进一步地,由于该平垫圈10的内孔101的凹部结构12为多个平面121形成的凹部,因此在凹部结构12的区域形成楔形夹角空间,更不容易造成钢丸的卡滞,即防卡滞效果更好。

31.进一步地,本实施例中的凹凸状内孔101相较于圆形内孔101能够去除更多材料,因此具有一定的轻量化优势。

32.一个实施例中,凸起结构11和凹部结构12的数量为奇数。如图1所示的实施例中,凸起结构11和凹部结构12的数量均为9。

33.本实施例通过将凸起结构11和凹部结构12的数量设置为奇数,这种非对称的齿形结构可以避免钢丸、螺栓本体20和凸起结构11三者接触点在平垫圈10中心直径方向上的共线,即避免钢丸卡在螺栓本体20在其直径方向上的两侧,进而降低极端状态下卡滞的可能性。

34.一个实施例中,如图1所示,凹部结构12包括两个呈钝角布置的平面121,凸起结构11为圆弧,例如半圆弧。

35.本实施例通过将凸起结构11设置为圆弧保持与螺栓本体20的良好接触,而没有尖刺端。

36.图3是根据本实用新型另一个实施例的平垫圈10的结构示意图。另一个实施例中,如图3所示,凸起结构11为与相邻的两个凹部结构12的平滑过渡连接的圆弧,例如凸起结构11为与相邻的两个凹部结构12的互相靠近的两个平面121均相切的倒圆。

37.一个实施例中,内孔101通过冲压、冷挤压、铸造、线切割或铣削工艺形成。考虑制造成本,可优先选用冲压和冷挤压成型工艺。

38.上述实施例中的平垫圈10的内孔101的形状可以直接通过冲压、冷挤压、铸造、线切割或铣削工艺形成,因此不需要额外增加工序。

39.本实用新型还提供了一种组合螺栓100,如图2所示,该组合螺栓100包括螺栓本体20和上述任一实施例或实施例组合中的平垫圈10。平垫圈10的凹部结构12与平垫圈10配套的螺栓本体20的侧面之间的内切圆的直径大于抛丸工艺用的钢丸的外径。这里的螺栓本体20即为与平垫圈10配合使用的螺栓。该螺栓本体20可以是现行标准中各类头型的螺栓,包括但不限于六角头、六角法兰头、圆柱头、盘头等。一个实施例中,平垫圈10由碳钢材料或合金钢材料制成。

40.在螺栓本体20的螺纹加工前,先将平垫圈10与螺栓本体20组合,然后对螺栓本体20的端部进行螺纹加工,以形成外螺纹201,最后整体进行锌铝涂覆表面处理加工。

41.本实施例中,将组合螺栓100中的平垫圈10的内孔101进行特定形状的设置,通过将平垫圈10的内孔101设置成凹凸状,并且限定了,凹部结构12与平垫圈10配套的螺栓本体20的侧面之间的内切圆的直径大于抛丸工艺用的钢丸的外径,因此能够有效地防止抛丸工艺中钢丸的卡滞,所以不需要额外增加抛丸后的振筛,提高了生产效率和成品合格率,降低制造成本,同时无其它次生不良影响。

42.进一步地,由于该平垫圈10的内孔101的凹部结构12为多个平面121形成的凹部,因此在凹部结构12的区域形成楔形夹角空间,更不容易造成钢丸的卡滞,即防卡滞效果更好。

43.进一步地,本实施例中的凹凸状内孔101相较于圆形内孔101能够去除更多材料,因此具有一定的轻量化优势。

44.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本实用新型的多个示例性实施例,但是,在不脱离本实用新型精神和范围的情况下,仍可根据本实用新型公开的内容直接确定或推导出符合本实用新型原理的许多其他变型或修改。因此,本实用新型的范围应被理解和认定为覆盖了所有这些其他变型或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1