一种复合结构壁管的制作方法

1.本实用新型涉及市政供排水管技术领域,尤其涉及一种复合结构壁管。

背景技术:

2.市政供排水管成为城市和工矿企业的一个重要基础设施,必须保证以足够的水量,合格的水质,充裕的水压,来供应生活用水、生产用水和其他用水,随着经济发展,给排水系统对埋地给排水管有着更高的要求。

3.通常情况下,结构壁管是给排水管的首选管材,因为结构壁管具有口径大,连接可靠等良好的性能,普遍适用于市政排水、农业水利灌溉、化工厂排水等排水系统。

4.但是,由于结构壁管在复合相关标准的前提下,其管壁较薄,往往由于薄壁受到较大压力冲击时容易出现开裂的现象,缩短了使用寿命。

技术实现要素:

5.针对上述技术问题,本实用新型提供了一种复合结构壁管,通过第一复合层、第二复合层以及支撑墩支撑第一复合层和第二复合层,增强罐体的环刚度。

6.为了达到上述目的,本实用新型是通过以下技术方案实现的:

7.一种复合结构壁管,包括:

8.第一复合层。

9.第二复合层,套设在第一复合层上,与第一复合层之间存在空腔。

10.玻纤层,设置在第二复合层的底面上,用于通过与第二复合层结合,以增加第二复合层的环刚度。

11.支撑墩,设置在空腔内,其一端与第一复合层连接,另一端与第二复合层连接,可用于分别支撑第一复合层、第二复合层承受负载压力。

12.与现有技术相比,本实用新型具有以下优点:位于空腔内的支撑墩以桥墩式的方式支撑第一复合层和第二复合层提高承受压力冲击的能力,以实现对管体进行支撑,进而提高管体的承受冲击力的能力。通过在第二复合层的底面设置玻纤层,以提高第二复合层抵抗外壁上受到的冲击力。

13.进一步优选为,第一复合层内设置有第一钢丝层,第一钢丝层可用于夹设在第一复合层中,以增加第一复合层的环刚度。

14.采用上述技术方案,通过第一钢丝层提高复合结构壁管内部承受的压力冲击能力。

15.进一步优选为,第一复合层内设置有第一玻纤束,第一玻纤束可用于夹设在第一复合层中,以增加第一复合层的环刚度。

16.采用上述技术方案,通过第一玻纤束提高复合结构壁管内部承受的压力冲击能力。

17.进一步优化为,第二复合层内设置有第二钢丝层,第二钢丝层可用于夹设在第二

复合层中,以增加第二复合层的内承压能力。

18.采用上述技术方案,通过第二玻纤束提高复合结构壁管内部承受的压力冲击能力。

19.进一步优选为,第二复合层内设置有第二钢丝层,第二钢丝层可用于夹设在第二复合层中,以增加第二复合层的外承压能力。

20.采用上述技术方案,通过第二钢丝层提高复合结构壁管内部承受的压力冲击能力。

21.进一步优化为,支撑墩呈工字型。

22.采用上述技术方案,工字型的支撑墩能够从支撑墩的顶面支撑第一复合层,从支撑墩的底面支撑第二复合层,进而支撑复合结构壁管,以提高符合结构壁管的抗压能力。

23.进一步优化为,支撑墩与第一复合层的连接处呈弧形。

24.采用上述技术方案,以实现在弧形处削减或消除该连接处受到压力,以提高第一复合层抵抗压力冲击的能力。

25.进一步优化为,支撑墩与第二复合层的连接处呈弧形。

26.采用上述技术方案,以实现在弧形处削减或消除该连接处受到压力,以提高第二复合层抵抗压力冲击的能力。

27.进一步优化为,第一钢丝层的材质为高碳钢丝。

28.采用上述技术方案,高碳钢丝具有很强的硬度,其制备的第一钢丝层具有抵抗复合结构管内介质流动产生的压力,以提高复合结构壁管的环刚度。

29.进一步优化为,第二钢丝层的材质为高碳钢丝。

30.采用上述技术方案,高碳钢丝具有很强的硬度,其制备的第二钢丝层具有抵抗复合结构管承受外界压力的能力,以提高复合结构壁管的环刚度。

附图说明

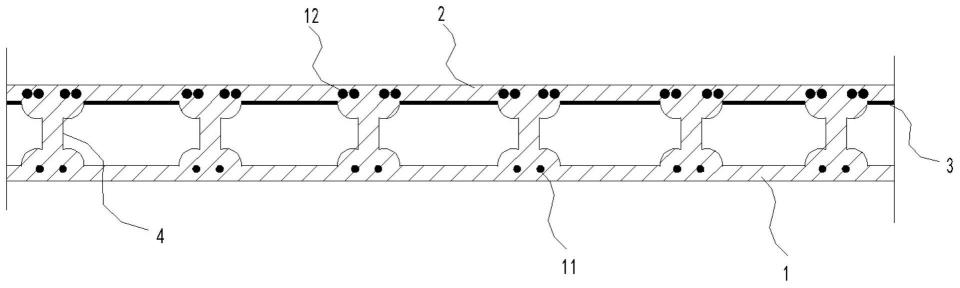

31.图1为本实施例的剖面示意图。

32.图2为本实施例的结构示意图。

33.图3为本实施例中的第一玻纤束在第一复合层中的示意图。

34.图4为本实施例中第二玻纤束在第二复合层中的示意图。

35.附图标记:1-第一复合层;11-第一钢丝层;13-第一玻纤束;14第二玻纤束;2-第二复合层;12-第二钢丝层;3-玻纤层;4-支撑墩。

具体实施方式

36.通常情况下,结构壁管是给排水管的首选管材,因为结构壁管具有口径大,连接可靠等良好的性能,普遍适用于市政排水、农业水利灌溉、化工厂排水等排水系统。

37.但是,由于结构壁管在复合相关标准的前提下,其管壁较薄,往往由于薄壁受到较大压力冲击时容易出现开裂的现象,缩短了使用寿命。

38.基于上述技术问题,本技术做出了以下设计构想:通过改变结构壁管的内部结构提高其抵抗较大压力的冲击,也包括通过改变结构壁管的选材而改变结构。

39.针对上述技术设计构想,本实用新型结合附图1和图2对本实用新型作进一步详细

介绍。

40.一种复合结构壁管,如图1所示,包括:

41.第一复合层1。第一复合层1的材质选用氯化聚乙烯与聚乙烯共混后的混合区为原料,具有稳定的化学结构,优良的耐候性、耐化学药品、耐热老化性、耐寒性以及阻燃性能等,避免受到冲击容易开裂和增强防老性能。

42.第二复合层2,套设在第一复合层1上,与第一复合层1之间存在空腔。第一复合层1的材质选用氯化聚乙烯与聚乙烯共混后的混合区为原料,具有稳定的化学结构,优良的耐候性、耐化学药品、耐热老化性、耐寒性以及阻燃性能等,避免受到冲击容易开裂和增强防老性能。使用寿命可达50年以上。

43.玻纤层3,设置在第二复合层2的底面上,用于通过与第二复合层2结合,以增加第二复合层2的环刚度。玻纤层3选用材质预为浸塑连续性的玻纤束制备而得,抗外压能力强,在试验温度为23

±2°

时,环刚度可达16kn/m2以上。

44.支撑墩4,设置在空腔内,其一端与第一复合层1连接,另一端与第二复合层2连接,可用于分别支撑第一复合层1、第二复合层2承受负载压力。

45.位于空腔内的支撑墩4以桥墩式的方式支撑第一复合层1和第二复合层2提高承受压力冲击的能力,以实现对管体进行支撑,进而提高管体的承受冲击力的能力。通过在第二复合层2的底面设置玻纤层3,以提高第二复合层2抵抗外壁上受到的冲击力。

46.具体的,如图1和图2所示,本实施例中的第一复合层1内设置有第一钢丝层11,第一钢丝层11可用于夹设在第一复合层1中,以增加第一复合层1的环刚度。通过第一钢丝层11提高第一复合层1抵抗复合结构管内部承受的压力冲击能力。

47.具体的,本实施例中的第一钢丝层11为奇数根钢丝为一组,并均匀排布于第一复合层1中。第一复合层1位于管体的外层,用于承受外界压力冲击,选用偶数根钢丝为一组作为第一钢丝层11,可起到进一步提高第一复合层1承受压力冲击的作用。

48.具体的,如图3和图4所示,第一复合层1内设置有第一玻纤束13,第一玻纤束13可用于夹设在第一复合层1中,以增加第一复合层1的环刚度。通过第一玻纤束1提高复合结构壁管内部承受的压力冲击能力。

49.具体的,本实施例中的第二复合层2内设置有第二钢丝层12,第二钢丝层12可用于夹设在第二复合层2中,以增加第二复合层2的外承压能力。通过第二钢丝层12提高第二复合层2抵抗复合结构管内部承受的压力冲击能力。

50.具体的,本实施例中的第一钢丝层11为偶数根钢丝,均匀排布于第一复合层1中。第一复合层1位于管体的内层,用于承受管体内介质带来的压力冲击,选用偶数根钢丝为作为第一钢丝层11,不但能达到提高管体抵抗内部介质压力的冲击,而且还能节约生产成本。

51.具体的,本实施例中的第二复合层2内设置有第二钢丝层14,如图3和图4所示,第二钢丝层14可用于夹设在第二复合层14中,以增加第二复合层2的内承压能力。通过第二玻纤束14提高复合结构壁管内部承受的压力冲击能力。

52.具体的,本实施例中的支撑墩4呈工字型。工字型的支撑墩4能够从支撑墩4的顶面支撑第一复合层1,从支撑墩4的底面支撑第二复合层2,进而支撑复合结构壁管,以提高符合结构壁管的抗压能力。

53.具体的,本实施例中的支撑墩4与第一复合层1的连接处呈弧形。以实现在弧形处

削减或消除该连接处受到压力,以提高第一复合层1抵抗压力冲击的能力。

54.具体的,本实施例中的支撑墩4与第二复合层2的连接处呈弧形。以实现在弧形处削减或消除该连接处受到压力,以提高第二复合层2抵抗压力冲击的能力。

55.具体的,本实施例中的第一钢丝层11的材质为高碳钢丝。高碳钢丝具有很强的硬度,其制备的第一钢丝层11具有抵抗复合结构管内介质流动产生的压力,以提高复合结构壁管的环刚度。

56.具体的,本实施例中的第二钢丝层12的材质为高碳钢丝。高碳钢丝具有很强的硬度,其制备的第二钢丝层12具有抵抗复合结构管承受外界压力的能力,以提高复合结构壁管的环刚度。

57.综上所述,通过选用氯化聚乙烯与聚乙烯共混改性的混合物为原料,制备出复合结构壁管,而且在复合结构壁管内设置由空腔,位于空腔内的支撑墩4以桥墩式的方式支撑第一复合层1和第二复合层2提高承受压力冲击的能力,以实现对管体进行支撑,同时在第一复合层1设置第一钢丝层11以提高第一复合层1抵抗复合结构壁管内的压力冲击能力,在第二复合层2设置第二钢丝层12以提高第二复合层2抵抗复合结构壁管的外界压力冲击能力,进而综合提高管体的承受冲击力的能力。通过在第二复合层2的底面设置玻纤层3,以提高第二复合层2抵抗外壁上受到的冲击力,最终实现提高复合结构壁管的环刚度。

58.本具体实施例仅仅是对实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的保护范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1