一种支撑杆端部用关节轴承的制作方法

1.本实用新型涉及轴承技术领域,具体为一种支撑杆端部用关节轴承。

背景技术:

2.关节轴承,俗称鱼眼轴承,是一种球面滑动轴承,其滑动接触表面是一个内球面和一个外球面,运动时可以在任意角度旋转摆动,采用表面磷化、炸口、镶垫、喷涂等多种特殊工艺处理方法製作而成;关节轴承具有载荷能力大,抗冲击,抗腐蚀、耐磨损、自调心、润滑好等特点。

3.现有的关节轴承,其内圈、外圈均采用金属制作,为保证其润滑性,需要对其表面特殊处理,工艺繁琐且成本较高,对于一般场景,如光伏板的背部支撑,仅是利用其自调心能力,对抗冲击能力和润滑效果要求不高,采用现有的关节轴承成本较高;

4.且现有关节轴承的内圈外圈均采用一体式结构,且其接触面为球形面,因此在装配时需要采用热涨轴孔或冷缩轴芯的方式等特殊工艺,对生产加工条件要求较高。

技术实现要素:

5.本实用新型要解决的技术问题是克服现有的缺陷,提供一种支撑杆端部用关节轴承,采用塑料材质的内圈外圈,保证其自调心性能,且有效降低成本,并通过外圈结构设计,降低装配难度,降低生产成本,可以有效解决背景技术中的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种支撑杆端部用关节轴承,包括连接体、外圈和内圈;

7.内圈,由自润滑塑料制作,中段设置有外球面的筒状结构;

8.外圈,由自润滑塑料制作,且呈两瓣式结构;外圈内壁设置有与内圈的球面滑动安装的内球面;

9.连接体,套装在外圈圆周外部,且外部沿径向布置有锁紧套筒,所述锁紧套筒与连接体对应位置设置有贯穿的涨紧缝,所述锁紧套筒的外部为锥面,且设置有外螺纹。

10.作为本实用新型的一种优选技术方案,所述外圈包括两组半圆式结构件,两组结构件的结合位置设置有相互连接的卡扣,且两组结构件的结合面之间设置有弹性隔板。

11.作为本实用新型的一种优选技术方案,所述内圈和外圈的端部设置有侧封;所述侧封包括与外圈相对固定的挤压板和套装在内圈两端的橡胶套筒,所述橡胶套筒的端部翻边压合在挤压板与外圈之间的缝隙内。

12.作为本实用新型的一种优选技术方案,所述连接体的两端设置有用于限制外圈轴向运动的轴挡,所述轴挡朝外的一侧设置有倒角。

13.作为本实用新型的一种优选技术方案,所述锁紧套筒内部设置锥型柱,所述涨紧缝贯穿锥型柱。

14.作为本实用新型的一种优选技术方案,所述连接体涨紧缝的其中一侧设置有用于遮挡涨紧缝延长舌。

15.与现有技术相比,本实用新型的有益效果是:本支撑杆端部用关节轴承采用两瓣式结构的外圈,在进行装配时,只需包裹内圈后进行卡紧,无需进行特殊工艺装配,降低装配难度;采用自润滑塑料代替金属材料,有效降低原料成本,且塑料注塑加工成本小于金属铸造和机加工;同时由自润滑塑料代替金属材料制作内圈和外圈,加工工艺简单,无需复杂的表面处理,且使用中免维护或少维护,无需进行润滑油的添加,也能保证其润滑性能。

16.但是塑料材料的抗冲击性能低于金属材料,在进行连接体装配时,不能采用传统的敲击方式,因此通过连接体设置涨紧缝的结构,扩大连接体的开口面积,从而便于外圈的装配,且在连接柱外设置螺纹,通过加装螺母即可实现连接体涨紧缝的固定,避免外圈脱落。

附图说明

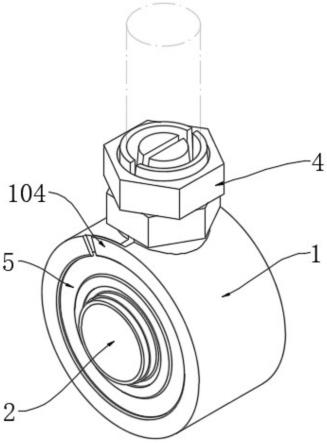

17.图1为本实用新型结构示意图;

18.图2为本实用新型俯视图;

19.图3为本实用新型a-a处剖视图;

20.图4为本实用新型b-b处剖视图;

21.图5为本实用新型c处放大图;

22.图6为本实用新型零件爆炸图。

23.图中:1、连接体;101、锁紧套筒;102、锥型柱;103、轴挡;104、延长舌;2、内圈;3、外圈;301、弹性隔板;302、卡扣;4、锁紧螺母;5、侧封;501、橡胶套筒;502、挤压板。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.请参阅图1-图6,本实用新型提供一种技术方案:一种支撑杆端部用关节轴承,包括连接体1、外圈3和内圈2;

26.内圈2,由自润滑塑料制作,中段设置有外球面的筒状结构;

27.外圈3,由自润滑塑料制作,且呈两瓣式结构;外圈3内壁设置有与内圈2的球面滑动安装的内球面;

28.连接体1,套装在外圈3圆周外部,且外部沿径向布置有锁紧套筒101,锁紧套筒101与连接体1对应位置设置有贯穿的涨紧缝,锁紧套筒101的外部为锥面,且设置有外螺纹。

29.参阅图3和图6,外圈3包括两组半圆式结构件,两组结构件的结合位置设置有相互连接的卡扣302,且两组结构件的结合面之间设置有弹性隔板301,当外部的连接体1收缩时,两组结构件能够挤压弹性隔板301,从而增加外圈3与内圈2之间的正压力和摩擦力。

30.参阅图4和图6,内圈2和外圈3的端部设置有侧封5;侧封5包括与外圈3相对固定的挤压板502和套装在内圈2两端的橡胶套筒501,橡胶套筒501的端部翻边压合在挤压板502与外圈3之间的缝隙内;通过增加橡胶套筒501,有效避免雨水、粉尘进入到内圈2与外圈3之间的结合面内,同时增加金属材质的挤压板502,对内圈2、外圈3进行中遮挡,避免光照直

射,减缓其老化速度。

31.参阅图5,连接体1的两端设置有用于限制外圈3轴向运动的轴挡103,轴挡103朝外的一侧设置有倒角;

32.通过设置轴挡103,表面外圈3相对于连接体1轴向运动,且增加倒角,有助于降低装配难度。

33.参阅图4和图6,锁紧套筒101内部设置锥型柱102,涨紧缝贯穿锥型柱102。

34.参阅图1和图6,连接体1涨紧缝的其中一侧设置有用于遮挡涨紧缝延长舌104;

35.通过在连接体1包裹外圈3位置的涨紧缝处设置延长舌104,对涨紧缝进行遮挡,避免杂物进入涨紧缝内。

36.采用塑料基自润滑材料制作内圈2和外圈3,如聚酰胺、氟塑料、聚甲醛、聚碳酸酯、高密度聚乙烯、聚砜、聚芳砜、聚酰亚胺、聚苯硫醚以及酚醛塑料,相比金属具有品生产周期短、生产速度快、生产成本低、经济性好、易于大批量生产、规模化生产、有效提高工作效率、节约制造成本等优点;

37.对于部分使用场景,如光伏板后方用于调节角度的撑杆两端,该场景下,对关键轴承的耐冲击要求不高,但是其由于数量众多,维护难度较大,采用本产品,由高密度聚乙烯塑料代替金属,并结合外圈3的结构式设计,有效降低材料成本、加工成本和装配成本;同时在使用中,内圈2和外圈3相互动作时,能够自行润滑,降低人工维护的需求,同时可根据实际食用场景,进行不同材质的更换,满足其密度小、耐腐蚀、耐氧化等需求。

38.同时在外圈3和内圈2两端设置侧封5,通过橡胶套筒501遮挡外圈3与内圈2之间的缝隙,避免户外环境中灰尘、雨水进入,满足户外使用需求;

39.同时采用金属制作的挤压板502,有效提升内圈2和外圈3的密闭性,避免光照造成塑料制作的内圈2和外圈3使用寿命下降。

40.同时在外圈3的两瓣式结构件之间增加弹性隔板301,当涨紧缝宽度调整时,能够压缩两组结构件之间的缝隙,即改变内圈2与外圈3之间的正压力和摩擦力,即改变两者之间的运动阻尼;

41.在使用时,将待安装的管状工件插入,利用锥型柱102的导向作用,保证工件与锁紧套筒101的同轴性,且利用管状工件的收拢作用,缩小锥型柱102中间涨紧缝的间距,随后在锁紧套筒101外部设置两组锁紧螺母4,通过双螺母锁紧机构,保证螺栓连接的稳定,且结合锁紧螺栓的外锥面设计,改变锁紧螺母4所处高度,即可改变涨紧缝的间隙,即改变内圈2与外圈3相对转动的阻尼度。

42.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1