一种机油润滑主轴冷却系统的制作方法

1.本实用新型涉及一种机油润滑主轴冷却系统,属于物料粉碎技术领域。

背景技术:

2.粉碎机是将大尺寸的固体原料粉碎至要求尺寸的机械装备。粉碎机以高速旋转的粉碎盘撞击物料并达到粉碎物料的目的。

3.现有技术中的粉碎设备,利用高速转动的粉碎盘撞击物料,从而实现粉碎物料的目的。粉碎盘安装在高速转动的传动轴上,粉碎盘进行粉碎物料的过程中,传动轴及传动轴上安装的轴承会产生大量的热量。如果热量无法传导出去,容易造成设备的传动系统过热,造成卡阻和故障,影响生产效率和设备的使用寿命。

4.现有技术中粉碎机主轴箱内的轴承多采用黄油进行润滑,使用过程产生的热量会使主轴和轴承的温度升高,导致黄油变稀从机体内流出,使得局部润滑度不够,造成轴承烧坏的问题,同时流出的黄油会对物料造成污染,影响产品的品质。

技术实现要素:

5.本实用新型要解决的技术问题是针对以上不足,提供一种机油润滑主轴冷却系统,该系统利用流动的机油对主轴和轴承进行润滑和降温,进而提高主轴的转速和粉碎盘的粉碎效率,具有设备使用寿命长,维护成本低等优点。

6.为解决以上问题,本实用新型采用的技术方案如下:

7.一种机油润滑主轴冷却系统,包括轴承箱和转动安装在轴承箱上的主轴,轴承箱与主轴间设有间隔设置的上轴承和下轴承,轴承箱上设有油腔,主轴、上轴承和下轴承均设置在油腔内且主轴上下贯穿所述油腔;所述轴承箱上设有与油腔相连通的进油口和出油口。

8.作为一种改进,所述轴承箱的上端安装有上轴承压盖,进油口设置在上轴承压盖上;主轴上套装有挡油盘,挡油盘设置在上轴承压盖和油腔之间。

9.作为一种改进,所述主轴上套装有上油封轴套,上油封轴套位于主轴和上轴承压盖之间;上油封轴套位于挡油盘的上方;上油封轴套上端的外侧设有密封环,上轴承压盖的上端设有与密封环相适配的密封槽,密封环设置在密封槽内且密封环与密封槽形成迷宫结构。

10.作为一种改进,所述轴承箱上安装有密封罩,主轴贯穿所述密封罩;上油封轴套设置在密封罩的内侧,密封罩上设有进气口。

11.作为一种改进,所述轴承箱的下端安装有下轴承压盖,主轴贯穿所述下轴承压盖,主轴与下轴承压盖设有下油封轴套;出油口设置在下轴承压盖上。

12.作为一种改进,所述主轴上套装有甩油盘,甩油盘位于下轴承与下油封轴套之间;甩油盘位于下轴承压盖的内侧;甩油盘上设有筒状结构的第一筒体;下轴承压盖的中部设有筒状结构的第二筒体,第二筒体位于下油封轴套的周侧;下油封轴套的上部和第二筒体

的上部均位于第一筒体内。

13.作为一种改进,还包括循环油箱,循环油箱通过输油管与进油口相连通,循环油箱通过回油管与出油口相连通。

14.作为一种改进,所述输油管上设有进油泵;回油管上设有回油泵。

15.作为一种改进,还包括大水箱;所述轴承箱上设有冷水腔,冷水腔位于油腔的周侧;大水箱与冷水腔间设有第一进水管和第一回水管。

16.本实用新型采用以上技术方案,与现有技术相比,具有以下优点:

17.1、本发明通过循环流动的机油和冷却水对上轴承、下轴承和主轴进行降温,使得上轴承、下轴承和主轴能在相对低的温度下运行,提高上轴承、下轴承和主轴的寿命,提高主轴能耐受的最大转速,进而提高粉碎机的粉碎效率。

18.2、由于轴承箱的两端分别设有与油腔相连通的进油口和出油口,使得机油与上轴承、下轴承和主轴能充分接触,提高热交换的效率,冷却效果好。

19.3、由于回油管贯穿冷却水箱,回油管内的机油通过冷却水箱时,冷却水箱内的冷水能对回油管内的机油进行冷却和降温。

20.4、本技术中的挡油盘和上油封轴套,及其密封环与密封槽形成的迷宫结构,能有效防止机油飞溅和溢出。通过进气口向密封罩内充冲入气体,使得密封罩内保持正压,有效阻止粉尘进入密封罩内,延长上轴承的使用寿命,并进一步阻止机油溢出。

21.5、由于下油封轴套的上部和第二筒体的上部均位于第一筒体内,第一筒体从外侧将下油封轴套和第二筒体遮挡住;使得下油封轴套和甩油盘随主轴转动时,甩油盘将机油向周侧甩出,机油通过下轴承压盖上的出油口和回油管流回循环油箱,放置机油从下油封轴套与第二筒体之间的间隙流出,密封性好。

22.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

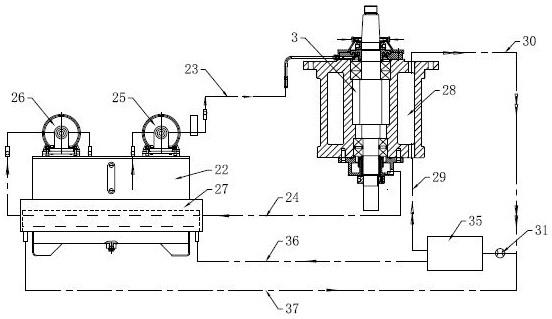

23.图1是本实用新型一种机油润滑主轴冷却系统的结构示意图;

24.图2是图1中轴承箱的结构示意图;

25.图3是图2中a处放大图;

26.图4是图2中b处放大图;

27.图5是图2中上轴承压盖的结构示意图;

28.图6是图2中挡油盘的结构示意图;

29.图7是图2中上油封轴套的结构示意图;

30.图8是图2中密封罩的结构示意图;

31.图中,1-轴承箱,2-主轴,3-油腔,4-上轴承,5-下轴承,6-进油口,7-出油口,8-上轴承压盖,9-挡油盘,10-上油封轴套,11-密封环,12-密封槽,13-第一螺母,14-密封罩,15-进气口,16-第一密封圈,17-下轴承压盖,18-甩油盘,19-第一筒体,20-第二筒体,21-下油封轴套,22-循环油箱,23-输油管,24-回油管,25-进油泵,26-回油泵,27-冷却水箱,28-冷水腔,29-第一进水管,30-第一回水管,31-水泵,32-第二螺母,33-凹陷区,34-挡油盘安装室,35-大水箱,36第二进水管,37-第二回水管。

具体实施方式实施例

32.如图1、图2、图3和图4共同所示,一种机油润滑主轴冷却系统,包括轴承箱1和转动安装在轴承箱1上的主轴2,还包括循环油箱22、大水箱35和冷却水箱27。大水箱35与冷却水箱27相连通。轴承箱1与主轴2间设有间隔设置的上轴承4和下轴承5。轴承箱1上设有油腔3,主轴2、上轴承4和下轴承5均设置在油腔3内且主轴2上下贯穿油腔3。轴承箱1的两端分别设有与油腔3相连通的进油口6和出油口7。具体的,轴承箱1的上端设有与油腔3相连通的进油口6,下端设有与油腔3相连通的出油口7。

33.循环油箱22通过输油管23与进油口6相连通,循环油箱22通过回油管24与出油口7相连通。本实施例中优选的,输油管23和回油管24均为高压软管。输油管23上设有进油泵25、压力传感器和阀门;回油管24上设有回油泵26。通过进油泵25和回油泵26提供动力,使得循环油箱22内的机油在循环油箱22和油腔3间循环流动,机油流经油腔3内的上轴承4、下轴承5和主轴2时,带走上轴承4、下轴承5和主轴2,以及轴承箱1的热量,对上轴承4、下轴承5和主轴2进行降温。由于轴承箱1的两端分别设有与油腔3相连通的进油口6和出油口7,使得机油与上轴承4、下轴承5和主轴2能充分接触,提高热交换的效率,冷却效果好。

34.如图1、图2、图3和图4共同所示,回油管24贯穿冷却水箱27,回油管24内的机油通过冷却水箱27时,冷却水箱27内的冷水能对回油管24内的机油进行冷却和降温。轴承箱1上设有冷水腔28,冷水腔28位于油腔3的周侧。大水箱35与冷水腔28间设有第一进水管29和第一回水管30。第一回水管30上设有水泵31。大水箱35与冷却水箱27间通过第二进水管36和第二回水管37相连通。如图1所示,本实施例中优选的,第二回水管37一端连通冷却水箱27,另一端与第一回水管30相连通,且第二回水管37与第一回水管30连通的位置位于水泵31的上游位置。即水泵31提供动力时,能使大水箱35中的冷却水分别循环进入冷水腔28和冷却水箱27,进而促使冷却水箱27内的冷却水在冷水腔28和冷却水箱27间循环流动,冷却水流经冷水腔28时,冷却水带走轴承箱1的热量,进而对上轴承4、下轴承5和主轴2进行降温。循环流动的机油和冷却水使得上轴承4、下轴承5和主轴2能在相对低的温度下运行,提高上轴承4、下轴承5和主轴2的寿命,提高主轴2能耐受的最大转速,进而提高粉碎机的粉碎效率。

35.如图2、图3、图5、图6、图7和图8共同所示,轴承箱1的上端安装有上轴承压盖8,进油口6设置在上轴承压盖8上。上轴承压盖8的下端抵住上轴承4的外圈;主轴2上套装有挡油盘9和上油封轴套10;上油封轴套10位于挡油盘9上方。挡油盘9和上油封轴套10均设置在上轴承压盖8和主轴2之间,挡油盘9设置在上轴承压盖8和油腔3之间。挡油盘9上端的中部设有凹陷区33,上油封轴套10设置在凹陷区33内,上油封轴套10下端抵在挡油盘9上。上轴承压盖8的下端设有与挡油盘9相适配的挡油盘安装室34,挡油盘9位于在挡油盘安装室34内。本实施例中,轴承箱1与主轴2间设有两个上、下并列设置的上轴承4,设置在上方的上轴承4内圈的上端与挡油盘9的下端平齐。

36.如图3所示,上油封轴套10上端的外侧依次设有两个向下凸出的密封环11,上轴承压盖8的上端设有与密封环11相适配的密封槽12,密封环11设置在密封槽12内且密封环11与密封槽12形成迷宫结构。优选的,密封环11的数量为两个,两个密封环11依次设置在上油封轴套10的外侧。主轴2上套装有第一螺母13,第一螺母13从上方将上油封轴套10限定在主

轴2上。通过挡油盘9和上油封轴套10,及其密封环11与密封槽12形成的迷宫结构,能有效防止机油飞溅和溢出。

37.如图3和图8共同所示,轴承箱1上安装有密封罩14,主轴2贯穿密封罩14。上油封轴套10和第一螺母13均设置在密封罩14的内侧,密封罩14上设有进气口15。本实施例中优选的,密封罩14固定安装在上轴承压盖8上,密封罩14与轴承压盖8间设有第一密封圈16。通过进气口15向密封罩14内充冲入气体,使得密封罩14内保持正压,有效阻止粉尘进入密封罩14内,延长上轴承4的使用寿命。

38.如图3和图4共同所示,轴承箱1的下端安装有下轴承压盖17,下轴承压盖17的上端抵住下轴承5的外圈。主轴2贯穿下轴承压盖17,主轴2与下轴承压盖17设有下油封轴套21;出油口7设置在下轴承压盖17上。

39.主轴2上套装有甩油盘18,甩油盘18位于下轴承5与下油封轴套21之间;甩油盘18位于下轴承压盖17的内侧。甩油盘18上设有筒状结构的第一筒体19。下轴承压盖17的中部设有筒状结构的第二筒体20,第二筒体20位于下油封轴套21的周侧。下油封轴套21的上部和第二筒体20的上部均位于第一筒体19内,第一筒体19从外侧将下油封轴套21和第二筒体20遮挡住。本实施例中,轴承箱1与主轴2间设有两个上、下并列设置的下轴承5,设置在下方的下轴承5内圈的下端与甩油盘18的上端平齐。主轴2上固定安装有第二螺母32,第二螺母32位于下油封轴套21的下方并从下方将下油封轴套21和甩油盘18限定在主轴2上。使用时,下油封轴套21和甩油盘18随主轴2转动,甩油盘18将机油向周侧甩出,机油通过下轴承压盖17上的出油口7和回油管24流回循环油箱22,放置机油从下油封轴套21与第二筒体20之间的间隙流出,密封性好。

40.使用时,该机油润滑主轴冷却系统的轴承箱1和主轴2设置在粉碎机的粉碎腔内,主轴2的上端固定安装粉碎盘。主轴2转动带动粉碎盘对物料进行粉碎。主轴2转动时,挡油盘9、上油封轴套10和第一螺母13,以及下油封轴套21和甩油盘18随主轴2一起转动。启动进油泵25和回油泵26,使得循环油箱22内的机油在循环油箱22和油腔3间循环流动,机油流经油腔3内的上轴承4、下轴承5和主轴2时,带走上轴承4、下轴承5和主轴2,以及轴承箱1的热量,对上轴承4、下轴承5和主轴2进行降温。启动水泵31,使得大水箱35中的冷却水进入冷却水箱27和冷水腔28,并促使冷却水在冷却水箱27、冷水腔28、大水箱35间循环流动。当冷却水流经冷水腔28时,冷却水带走轴承箱1的热量,进而对上轴承4、下轴承5和主轴2进行降温;提高轴承箱1的散热性能,延长上轴承4、下轴承5和主轴2的使用寿命,提高主轴2的最高转速,进而提高粉碎机的粉碎效率。当冷却水流经冷却水箱27时,带走回油管24和其内机油的热量,对机油进行降温。

41.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1