一种高压法兰式电熔连接件的制作方法

1.本实用新型涉及管材连接的技术领域,具体涉及一种高压法兰式电熔连接件。

背景技术:

2.电熔连接又称电熔焊接,是指在管材待连接部位埋入电阻丝,连接时,电阻丝通电产生的热量使管材之间的连接界面发生熔融,界面熔融区的熔融物在高温和压力作用下,其分子链段相互扩散,使熔融区发生分子链缠结,封闭连接界面的间隙,冷却后连接界面可以得到一定的焊接强度。

3.聚乙烯等热塑性的管材材料可以进行电熔连接,目前,常见的是在两根热塑性管材的端面进行电熔连接,但是,热塑性的管材承压能力有限,当这种电熔连接的管材在在输送液体、气体等具有较高压力的介质时,管材电熔连接界面可能因为连接过程中存在的气泡或空隙等质量隐患,导致电熔连接界面及其附近应力比较集中,在高压介质的压力冲击下管材容易从电熔连接界面及其附近发生爆裂。

技术实现要素:

4.为了改善目前的热塑性管材连接界面承压能力有限,输送较高压力介质时容易从电熔连接界面及其附近发生爆裂的问题,本技术提供一种高压法兰式电熔连接件。

5.本技术提供的一种高压法兰式电熔连接件,采用如下的技术方案:一种高压法兰式电熔连接件,包括管状的电熔件和增压件,所述电熔件选用热塑性塑料,且所述电熔件具有弹性,所述增压件选用金属材料,所述电熔件套设于所述增压件内,且所述电熔件的外周壁与所述增压件的内周壁相互抵紧;所述电熔件内穿设有电熔丝,所述电熔丝沿所述电熔件的管壁分布,所述电熔丝包括裸露的正极接线端子和负极接线端子;所述增压件轴向的一端设置有一圈增压翻边,所述增压翻边上至少开设有4个用于穿设紧固件的连接通孔,所述连接通孔对称排布;所述电熔件轴向用于连接的一端凸出于所述增压翻边轴向用于连接的端面。

6.通过采用上述技术方案,电熔件的弹性使其能够与其外部的增压件形成牢固的套设安装,正极接线端子和负极接线端子用来向电熔件通电,使电熔件的内周壁和待连接塑料管材的外周壁形成熔融区,以实现将本技术连接件分别固定于两段待连接管材的端部,形成连接端。连接时,一对增压件利用增压翻边上穿设的紧固件,不断向连接件施加轴向的压力,且该压力在增压件的周向均匀分布,使具有弹性的电熔件用于连接的凸出端不断被压缩抵紧,从而使两段待连接的管材端面形成可靠连接。使用过程中,一对钢性金属材料制成的增压件通过紧固件连接后,在电熔件外周形成了一段刚性包裹,该增压件抗压等级和耐腐蚀性能均优于目前现有技术使用的塑料电熔连接件,减小了在高压介质的压力冲击下管材从电熔连接界面及其附近发生爆裂的可能性。

7.另一方面,本技术方案没有在用于连接的端面进行电熔连接,而选择了管壁电熔连接、端面加压连接的方式,这不仅使本连接件连接端面具备快拆快装、可重复使用的优

点,而且也可以通过采用预先电熔连接,现场加压连接的安装方式使本技术方案的连接件能够在用电限制的野外正常使用。

8.本技术的技术方案还可以包括以下任何特征或全部特征。

9.所述增压件设置有增压翻边的一端为所述增压件的前端,所述增压翻边用于连接的端面开设有前端部止口,所述前端部止口与所述增压件的内径连通;所述电熔件轴向的一端设置有连接翻边,所述连接翻边与所述前端部止口嵌设安装。

10.通过前端部止口和连接翻边的配合设置,增强了电熔件和增压件之间的连接稳定性,在本技术连接件加压连接时,前端部止口利用对连接翻边的限位作用对增压件内的电熔件进行了限位,减小了电熔件在加压连接过程中发生移位的可能性。

11.所述连接翻边轴向用于连接的端面与所述增压翻边轴向用于连接的端面平齐,所述连接翻边轴向用于连接的一端可拆卸式安装有止水垫圈,所述止水垫圈具有弹性,且所述止水垫圈轴向用于连接的端面凸出于所述增压翻边轴向用于连接的端面。

12.上述技术方案为电熔件轴向用于连接的一端凸出于增压翻边轴向用于连接的端面提供了一种优选的实现方式。通过采用上述技术方案,可通过止水垫圈的更换来替代电熔件弹性疲劳和磨损的情况,延长本技术连接件的使用寿命。

13.所述增压件轴向与所述增压翻边相对的一端为所述增压件的后端,所述增压件的后端设置有后端部止口,所述后端部止口固定于所述增压件的内壁上,且所述后端部止口朝向所述增压件的中心轴方向延伸,所述后端部止口径向的厚度等于或小于所述电熔件的壁厚;所述电熔件轴向与所述连接翻边相对的一端为所述电熔件的后端,所述电熔件的后端位于所述后端部止口内;所述正极接线端子和所述负极接线端子裸露于所述后端部止口。

14.通过增压件上的后端部止口对电熔件的后端形成了限位,进一步减小了电熔件在加压连接过程中发生移位的可能性。通过后端部止口厚度和电熔件壁厚的限定,能够在后端部止口存在的情况下,仍然使待连接的管材外周面与增压件的内周面能够相互贴合,不容易影响到电熔连接的质量。

15.所述后端部止口沿所述增压件内周壁的周向连续设置,所述电熔件的后端与所述后端部止口朝向所述增压翻边的一面相互抵紧。

16.通过上述技术方案,能够增强后端部止口对电熔件的限位效果。

17.所述后端部止口位于所述正极接线端子和所述负极接线端子的上方开设有缺口,所述正极接线端子和所述负极接线端子位于所述缺口处裸露。

18.通过缺口的设置,能够便于正极接线端子和负极接线端子的接电。

19.所述缺口斜切而成,所述缺口斜切面的内侧边线与所述电熔件的后端端面在同一平面,所述缺口斜切面的外侧边线与所述增压件的后端端面在同一平面。

20.上述技术方案提供了缺口的一种优选的实现方式,该斜切而成的缺口既不影响正极接线端子和负极接线端子接电,又能在缺口处的电熔件外保留尽可能多的增压件,减小了缺口的设置对增压件压力等级的损耗,这种斜切缺口连接件的抗压能力比直切缺口连接件的抗压能力更高。

21.所述连接翻边轴向上用于连接的端面上开设有安装槽,所述止水垫圈的一端嵌设安装于所述安装槽内。

22.上述技术方案提供了止水垫圈的一种优选的安装方式,能够增强止水垫圈的承压能力和安装稳定性。

23.所述安装槽内设置有防滑纹路。

24.通过上述技术方案,能够增强止水垫圈与连接翻边之间的摩擦力,起到进一步增强止水垫圈安装稳定性的效果。

25.所述连接翻边轴向用于连接的端面上设置有防滑纹路。

26.通过上述技术方案,能够增强两个电熔件用于连接的端面间的摩擦力,从而增强本连接件的连接稳定性。

27.综上所述,本技术主要具有以下有益效果:

28.1.本技术连接件的增压件在电熔连接的外周形成了一段刚性包裹,使本连接件连接部位的压力等级能够达到10兆帕以上,增强了连接件所覆盖的管材连接部位的强度,能够有效改善连接管材在高压介质的压力冲击下易于从连接界面及其附近发生爆裂的问题。

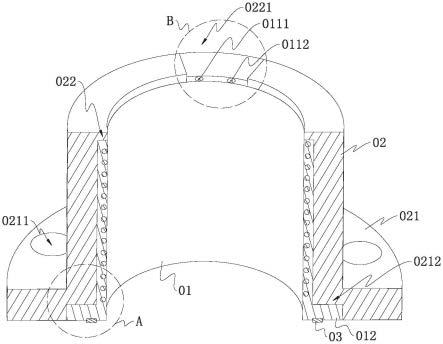

29.2.本技术连接件连接的管材端面具备快拆快装、可重复使用的优点,且能够在用电限制的野外正常对管材进行连接,增强了本技术连接件的使用便利度。

附图说明

30.图1是本技术连接件的整体结构爆炸示意图;

31.图2是本技术电熔件的整体结构示意图;

32.图3是本技术连接件的轴向剖切结构示意图;

33.图4是图3中a部分的放大结构示意图;

34.图5是本技术增压件的整体结构示意图;

35.图6是图3中b部分的放大结构示意图;

36.图7是本技术连接件和管材处于连接状态的结构示意图。

37.附图标记说明:01、电熔件;

38.011、电熔丝;0111、正极接线端子;0112、负极接线端子; 012、连接翻边;0121、安装槽;

39.02、增压件;

40.021、增压翻边;0211、连接通孔;0212、前端部止口;

41.022、后端部止口;0221、缺口;

42.03、止水垫圈;

43.04、螺杆;

44.05、管材。

具体实施方式

45.以下结合附图1-对本技术作进一步详细说明。

46.如图1所示,本技术的一种高压法兰式电熔连接件,包括圆管状的电熔件 01和圆管状的增压件02。电熔件01采用热塑性的塑料高分子聚乙烯制成,电熔件01具有弹性,增压件02采用合金金属材料制成,可以是不锈钢材料,增压件 02具有硬度高、强度大、耐腐蚀的优点。利用电熔件01的弹性将电熔件01扣压套设于增压件02内,电熔件01的外周壁与增压

件02的内周壁相互抵紧,形成紧密连接。

47.如图2所述,电熔件01轴向一端的端部一体成型有圆环状的连接翻边012,具有该连接翻边012的一端为电熔件01的前端,连接翻边012与电熔件01共中心轴,连接翻边012轴向朝外一端的端面用于一对电熔件01之间的连接。连接翻边012轴向上朝外一端的端面上开设有安装槽0121,安装槽0121为环形的,且安装槽0121与电熔件01共中心轴,安装槽0121内至少固定有一圈与安装槽 0121同心的圆形防滑纹路(图中未示出),防滑纹路凸出于安装槽0121的槽底,在另一实施例中,防滑纹路也可以是其他任何能够起到防滑效果的纹路。

48.如图3和图4所示,安装槽0121内嵌设安装有止水垫圈03,使止水垫圈03 与电熔件01形成接拆卸式的安装,止水垫圈03为市售的橡胶垫圈,具有良好的弹性。止水垫圈03的厚度大于安装槽0121的深度,使得处于安装状态的止水垫圈03轴向的一端嵌入安装槽0121内,止水垫圈03轴向的另一端凸出于连接翻边012轴向用于连接的端面,在本实施例中,止水垫圈03凸出于连接翻边012 用于两两连接的端面0.5mm,在另一实施例中,止水垫圈03可凸出不影响连接件两两连接紧密度的任意高度。连接件两两加压连接时,利用凸出的止水垫圈 03的形变使一对连接件达到紧密连接。连接翻边012轴向上用于连接的端面上内至少固定有一圈与连接翻边012同心的圆形防滑纹路(图中未示出),防滑纹路凸出于其所在的端面,在另一实施例中,防滑纹路也可以是其他任何能够起到防滑效果的纹路。

49.如图3所示,电熔件01的管壁内利用内布丝工艺固定穿设有电熔丝011,电熔丝011靠近电熔件01的内周壁设置,电熔丝011沿电熔件01的中心轴方向螺旋形环绕设置,使电熔丝011均匀分布于电熔件01管壁内。电熔丝011包括相邻设置的正极接线端子0111和负极接线端子0112,电熔件01轴向上与连接翻边012相对的一端为后端,正极接线端子0111和负极接线端子0112沿电熔件 01的轴向设置并裸露于电熔件01的后端面。

50.如图3和图5所示,增压件02轴向的一端一体成型有圆环状的增压翻边021,具有该增压翻边021的一端为增压件02的前端。增压翻边021靠近增压件02 内径的侧缘开设有一圈环形凹槽,形成了前端部止口0212,前端部止口0212与增压翻边021同心设置,且前端部止口0212和增压件02的内径连通。前端部止口0212用来和电熔件01的连接翻边012嵌套安装,以对套设于增压件02内的电熔件01形成限位,电熔件01与增压件02套设安装完成后,电熔件01的连接翻边012轴向用于连接的端面和增压件02的增压翻边021轴向用于连接的端面平齐。

51.如图5所示,增压翻边021上沿其轴向开设有8个中心对称的连接通孔0211,连接通孔0211位于前端部止口0212的外周,连接通孔0211为螺纹孔,用于穿设螺杆04,搭配螺母和垫片能够对本技术的一对连接件进行加压紧固,形成本技术连接件和管材05的连接(如图7所示)。

52.如图3和图5所示,增压件02轴向与增压翻边021相对的一端为增压件02 的后端,增压件02的后端一体成型有后端部止口022。后端部止口022形成于增压件02的内周壁上,且后端部止口022沿增压件02的径向向增压件02的中心轴方向延伸,形成的一圈凸缘,后端部止口022径向的厚度等于电熔件01的壁厚,使后端部止口022能够包裹电熔件01的后端面,且电熔件01的内周壁和后端部止口022的内周壁在同一平面,以利于电熔件01与待连接管材05热熔连接。后端部止口022用来对电熔件01的后端进行限位,电熔件01套设于增压件 02内时,电熔件01的后端面和后端部止口022朝向增压翻边021的一面相互抵紧。

53.如图6所示,后端部止口022位于正极接线端子0111和负极接线端子0112 的上方开设有缺口0221,以便正极接线端子0111和负极接线端子0112的裸露。该缺口0221斜切而成,该缺口0221斜切面的内侧边线与电熔件01的后端端面在同一平面,该缺口0221斜切面的外侧边线与增压件02的后端端面在同一平面,以利于正极接线端子0111和负极接线端子0112裸露,同时能够使增压件02尽可能地包裹住更多的电熔件01,减小电熔件01的裸露,增强本技术连接件的压力等级。

54.本技术一种高压法兰式电容连接件的实施原理为:增压件02的管壁和前端部止口0212及后端部止口022对增压件02内套设的电熔件01产生了限位,以便加压连接时一对连接件的止水垫圈03相互靠近的端面能够形成紧密贴合。并且,增压件02在电熔件01的外周形成了一圈钢性保护,利用增压件02的钢性有效增强了本连接件的压力等级。

55.连接时,首先进行电熔连接,充分打磨两根待连接的管材05连接端的外周壁,去除管材05外周壁的氧化膜后,将本技术的连接件套设于待连接管材05 的连接端,向正极接线端子0111和负极接线端子0112接电,使本技术连接件的电熔件01和管材05连接端形成电熔连接。

56.电熔连接完成后再进行加压连接,此时两根待连接管材05的连接端已电熔连接有本技术的连接件,将一对连接件轴向用于连接的前端相互抵压,并通过连接在增压件02上的螺杆04同时从增压件02的周向给一对连接件不断加压,使一对止水垫圈03不断发生形变,直至施加的压力足以使一对连接件的止水垫圈 03紧密抵接后,停止向增压件02加压,完成本技术连接件的连接。

57.拆卸时,本技术的加压连接并非永久连接,而是可拆卸的,这方便了使用本技术连接件连接的管材05的运输和野外安装,同时使本技术的连接件可重复使用。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1