一种油封式轴密封装置及RTO蓄热燃烧设备的制作方法

一种油封式轴密封装置及rto蓄热燃烧设备

技术领域

1.本实用新型涉及轴密封技术领域,具体涉及一种油封式轴密封装置及rto蓄热燃烧设备。

背景技术:

2.当前环保行业废气治理工艺中,通常会使用到rto蓄热燃烧设备,其中rto工艺正压设计时,rto设备下室体进、出气平推阀的阀板轴与rto外侧板之间的连接处存在气体泄漏问题和轴因在长期反复运动过程中没有润滑而出现卡顿后报警停机的问题。因此,需要研发一种兼具良好密封性和润滑性的轴密封装置。

技术实现要素:

3.为了克服上述技术问题,本实用新型公开了一种油封式轴密封装置及rto蓄热燃烧设备。

4.本实用新型为实现上述目的所采用的技术方案是:

5.一种油封式轴密封装置,其包括缸筒、及通过导向支撑环穿置于所述缸筒内部的阀板轴,于所述缸筒的两端均围绕所述阀板轴设置有卡套;

6.所述卡套包括内密封部、外密封部及由二者之间形成的密封腔,所述内密封部与所述缸筒过盈配合设置;

7.围绕所述内密封部套置有用于密封所述缸筒与所述内密封部之间间隙的第一密封圈;

8.于所述密封腔设置有用于密封所述阀板轴与所述卡套之间间隙的第二密封圈;

9.围绕所述阀板轴套置有用于密封所述阀板轴与所述外密封部之间间隙的第三密封圈;

10.所述缸筒、所述内密封部与所述阀板轴之间形成油封润滑腔,于所述缸筒连通所述油封润滑腔开设有注油孔。

11.上述的油封式轴密封装置,其中所述内密封部包括分别对应所述缸筒、阀板轴设置的第一安装槽、第二安装槽,所述第一密封圈、所述导向支撑环分别设置于所述第一安装槽、所述第二安装槽中。

12.上述的油封式轴密封装置,其中所述外密封部包括一体成型的第三安装槽和锁合凸起,所述第三密封圈过盈设置于所述第三安装槽中并与所述锁合凸起抵接。

13.上述的油封式轴密封装置,其中所述第三密封圈包括一体成型的隔绝密封台、防渗密封台和防尘密封台,所述隔绝密封台设置于所述第三安装槽中,所述防渗密封台与所述锁合凸起抵接,所述防尘密封台延伸贴合于所述阀板轴的外周面。

14.上述的油封式轴密封装置,其中所述缸筒与所述阀板轴同轴设置。

15.上述的油封式轴密封装置,其中于所述阀板轴的一端设置有电机轴安装槽。

16.上述的油封式轴密封装置,其中所述缸筒的长度为200mm,内径为89mm。

17.上述的油封式轴密封装置,其中所述阀板轴的外径为50mm。

18.上述的油封式轴密封装置,其中所述卡套的长度为50mm。

19.一种具有油封式轴密封装置的rto蓄热燃烧设备,其包括上述的油封式轴密封装置;

20.其还包括设备侧板本体,所述油封式轴密封装置横向设置于所述设备侧板本体上,所述油封式轴密封装置与电机的驱动轴连接,于所述设备侧板本体的内部套置于所述阀板轴上设置有平推阀板。

21.本实用新型的有益效果为:本实用新型利用所述卡套密封装配所述缸筒与所述阀板轴,既可基于对所述阀板轴起到润滑作用的同时,实现良好的介质油密闭性能和防内外泄露性能,避免所述阀板轴在反复运动中外泄油污而产生污染,又可保证所述阀板轴与所述缸筒的同轴度,优化所述阀板轴的抗偏载荷稳定性;其中,所述导向支撑环确保所述阀板轴反复运动中的同心度;所述第一密封圈封极大程度地保证置于所述油封润滑腔中介质油的密闭性和防止内泄漏的问题;所述第二密封圈和所述第三密封圈进一步保证置于所述油封润滑腔中介质油的密闭性和防止外泄漏的问题,在保证所述阀板轴长期往返运动中稳定润滑运行的前提下,实现多重结构隔绝泄露,有效地增强防泄防渗性能。

附图说明

22.下面结合附图和实施例对本实用新型进一步说明。

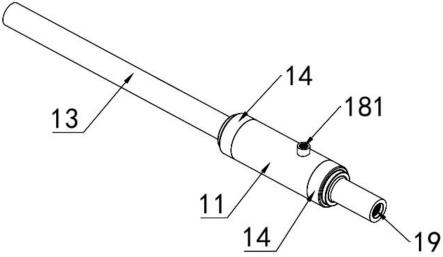

23.图1为本实用新型中油封式轴密封装置的立体示意图;

24.图2为本实用新型中油封式轴密封装置的剖视示意图;

25.图3为本实用新型中图2的a部放大示意图;

26.图4为本实用新型中具有油封式轴密封装置的rto蓄热燃烧设备的正视示意图。

具体实施方式

27.下面通过具体实施例对本实用新型作进一步说明,以使本实用新型的技术方案更易于理解、掌握,而非对本实用新型进行限制。

28.实施例:参见图1至图3,本实施例提供的一种油封式轴密封装置1,其包括缸筒11、及通过导向支撑环12穿置于所述缸筒11内部的阀板轴13,于所述缸筒11的两端均围绕所述阀板轴13设置有卡套14;具体地,所述导向支撑环12为ptfe导向支撑环12;

29.所述卡套14包括内密封部、外密封部及由二者之间形成的密封腔,所述内密封部与所述缸筒11过盈配合设置;

30.围绕所述内密封部套置有用于密封所述缸筒11与所述内密封部之间间隙的第一密封圈15;具体地,所述第一密封圈15为o型硅胶密封圈;

31.于所述密封腔设置有用于密封所述阀板轴13与所述卡套14之间间隙的第二密封圈16;具体地,所述第二密封圈16为异型硅胶密封圈;

32.围绕所述阀板轴13套置有用于密封所述阀板轴13与所述外密封部之间间隙的第三密封圈17;具体地,所述第三密封圈17为防尘硅胶密封圈;

33.所述缸筒11、所述内密封部与所述阀板轴13之间形成油封润滑腔182,于所述缸筒11连通所述油封润滑腔182开设有注油孔181;所述注油孔181用于往所述油封润滑腔182中

注入介质油。

34.具体地,利用所述卡套14密封装配所述缸筒11与所述阀板轴13,既可基于对所述阀板轴13起到润滑作用的同时,实现良好的介质油密闭性能和防内外泄露性能,避免所述阀板轴13在反复运动中外泄油污而产生污染,又可保证所述阀板轴13与所述缸筒11的同轴度,优化所述阀板轴13的抗偏载荷稳定性;其中,所述导向支撑环12确保所述阀板轴13反复运动中的同心度;所述第一密封圈15封极大程度地保证置于所述油封润滑腔182中介质油的密闭性和防止内泄漏的问题;所述第二密封圈16和所述第三密封圈17进一步保证置于所述油封润滑腔182中介质油的密闭性和防止外泄漏的问题,在保证所述阀板轴13长期往返运动中稳定润滑运行的前提下,实现多重结构隔绝泄露,有效地增强防泄防渗性能。

35.较佳地,所述内密封部包括分别对应所述缸筒11、阀板轴13设置的第一安装槽、第二安装槽,所述第一密封圈15、所述导向支撑环12分别设置于所述第一安装槽、所述第二安装槽中;具体地,所述第一密封圈15过盈配合设置于所述第一安装槽中,进一步密闭所述缸筒11与所述卡套14之间的间隙,实现良好的介质油密闭性能和防内泄露性能;所述导向支撑环12稳定设置于所述第二安装槽中,进一步确保所述阀板轴13反复运动中的同心度。

36.较佳地,所述外密封部包括一体成型的第三安装槽和锁合凸起,所述第三密封圈17过盈设置于所述第三安装槽中并与所述锁合凸起抵接;

37.所述第三密封圈17包括一体成型的隔绝密封台、防渗密封台和防尘密封台,所述隔绝密封台设置于所述第三安装槽中,所述防渗密封台与所述锁合凸起抵接,所述防尘密封台延伸贴合于所述阀板轴13的外周面;通过优化所述外密封部与所述第三密封圈17的具体结构,既可提高其二者之间的贴合严密性,进一步提高介质油密闭性能和防外泄露性能,又可防止所述阀板轴13受粉尘、砂粒的磨损,进一步优化装置的稳定性和使用寿命。

38.具体地,所述缸筒11与所述阀板轴13同轴设置,进一步确保所述阀板轴13反复运动中的同心度。

39.具体地,于所述阀板轴13的一端设置有电机轴安装槽19;所述电机轴安装槽19用于与电机的驱动轴相适配组装,提高装置的安装适配性和运行可靠性。

40.具体地,所述缸筒11的长度为200mm,内径为89mm;所述阀板轴13的外径为50mm;所述卡套14的长度为50mm。

41.参见图4,本实施例还公开一种具有油封式轴密封装置的rto蓄热燃烧设备,其包括上述的油封式轴密封装置1;

42.其还包括设备侧板本体21,所述油封式轴密封装置横向设置于所述设备侧板本体21上,所述油封式轴密封装置与电机的驱动轴连接,于所述设备侧板本体21的内部套置于所述阀板轴13上设置有平推阀板22;所述油封式轴密封装置有效解决所述油封润滑腔182的密闭性,在实现零泄漏的同时,有效解决所述阀板轴13长期反复运动过程中的润滑问题,保证设备的长期稳定运行。

43.本实用新型设计合理巧妙,利用所述卡套密封装配所述缸筒与所述阀板轴,既可基于对所述阀板轴起到润滑作用的同时,实现良好的介质油密闭性能和防内外泄露性能,避免所述阀板轴在反复运动中外泄油污而产生污染,又可保证所述阀板轴与所述缸筒的同轴度,优化所述阀板轴的抗偏载荷稳定性;其中,所述导向支撑环确保所述阀板轴反复运动中的同心度;所述第一密封圈封极大程度地保证置于所述油封润滑腔中介质油的密闭性和

防止内泄漏的问题;所述第二密封圈和所述第三密封圈进一步保证置于所述油封润滑腔中介质油的密闭性和防止外泄漏的问题,在保证所述阀板轴长期往返运动中稳定润滑运行的前提下,实现多重结构隔绝泄露,有效地增强防泄防渗性能。

44.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术手段和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本实用新型技术方案的内容,依据本实用新型之形状、构造及原理所作的等效变化,均应涵盖于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1