帽圈整体传动轴承及采用该轴承的帽圈传动架装置的制作方法

1.本实用新型涉及一种帽绣,尤其是涉及一种用于生产帽子的帽圈整体传动轴承及采用该轴承的帽圈传动架装置。

背景技术:

2.通常在对一些需要刺绣的帽子来说,在进行刺绣过程中,需要将帽子支撑固定在帽子刺绣固定支撑帽圈上,支撑帽圈由动力源驱动传动带动,使帽子和支撑帽圈做同步运动,利用帽圈传动驱动来回转动和前后运动实现对整个帽子的刺绣运动;然而现有对帽圈传动驱动所采用的帽圈传动结构方案为:在帽圈底板05安装三组滑轮组件03,帽圈底板05设有帽圈绣品支架安装位04和帽圈安装驱动位06,三组滑轮用来调节减少与帽圈转动架01之间的间隙,三组滑轮组件和传动帽圈转动架01内侧壁处设置的滑轮v槽导轨02往复旋转,在帽圈底板的帽圈安装驱动位06处安装驱动部件使帽圈产生前后运动,以达到帽子刺绣目的;然而由于在帽圈底板05上采用了三组滑轮组件03(见图4),而每组滑轮组件包括滑轮、装配轴、轴承和挡圈等零部件,每组滑轮组件的滑轮外周设有与滑轮v槽导轨02相配合的v型外滑轮面,且每个零件精度本身都有精度差异存在,导致最终配合精度就更容易存在精度缺陷,且三组滑轮组件采用的小微型轴承负荷承载小,易磨损,最终导致三滑滑轮组件与帽圈传动架的滑轮槽导轨02很难做到完美配合,最终导致帽圈转动稳定性差,造成帽子绣品质量差。

技术实现要素:

3.本实用新型为解决现有帽圈传动驱动存在着采用因在帽圈底板上安装三组由多个零部件组成的滑轮组件而造成的整体精度缺陷大、益磨损,导致最终三滑滑轮组件与帽圈传动架的滑轮槽导轨之间的配合稳定性差,导致最终帽子绣品质量差等现状而提供的一种帽圈传动驱动稳定性高,能承受更高承载负荷,提高帽圈使用耐磨性,提高最终帽子绣品质量的帽圈整体传动轴承及采用该轴承的帽圈传动架装置。

4.本实用新型为解决上述技术问题所采用的具体技术方案为:一种帽圈整体传动轴承,包括具有轴承内圈、轴承外圈和滚动体的滚动轴承,其特征在于:滚动轴承的轴承内圈连接设有帽圈传动驱动安装支架,帽圈传动驱动安装支架上设有帽圈驱动安装位和帽圈转动架安装位,帽圈传动驱动安装支架和滚动轴承的轴承内圈相连接固定成整体传动轴承结构。帽圈传动驱动安装支架和滚动轴承的轴承内圈相连接固定成一体式整体传动轴承结构的帽圈整体传动轴承,结构更为简单,所需的传动驱动零部件更少,有效提高配合间隙精度,有效提高帽圈传动驱动稳定性高,能承受更高承载负荷,提高帽圈使用耐磨性,最终帽子绣品质量得到更大程度上的有效提高。同时使用整体传动轴承更大程度上的提高耐用耐磨损性,安装结构简单便捷,能承受较高的承载负荷,可以长时间稳定运转工作,运行使用稳定可靠。

5.作为优选,所述的帽圈传动驱动安装支架整体采用工字型架体结构,工字型架体

结构上设有帽圈驱动安装位和帽圈转动架安装位。提高帽圈传动驱动安装支架整体结构简单有效性,提高帽圈传动驱动安装支架与轴承内圈连接固定简单稳定可靠有效性,提高帽圈驱动安装位和帽圈转动架安装位的安装连接使用简单稳定可靠有效性。

6.作为优选,所述的帽圈驱动安装位采用多个腰型安装槽孔结构,多个腰型安装槽孔中采用每一个以上腰型槽孔组合成一组帽圈驱动安装孔位,二组帽圈驱动安装孔位分别设于工字型架体结构的帽圈驱动转动安装架上的两个边架中部区域处,或者是设于工字型架体结构的工字型架连接桥臂与两个边架连接区域处。提高帽圈驱动安装连接简单稳定可靠有效性。

7.作为优选,所述的帽圈驱动安装位采用四个腰型安装槽孔或多个腰型安装槽孔结构,四个腰型安装槽孔中每二个腰型槽孔组合成一组帽圈驱动安装孔位,二组帽圈驱动安装孔位分别设于工字型架体结构的帽圈驱动转动安装架上的两个边架中部区域处,或者是设于工字型架体结构的工字型架连接桥臂与两个边架连接区域处。提高帽圈驱动安装连接简单稳定可靠有效性。

8.作为优选,所述的帽圈转动架安装位采用二个柱状安装位结构,每个柱状安装位结构包括柱状安装体和安装孔,两个柱状安装体连接设于工字型架体结构的帽圈驱动转动安装架上的同一个边架上且靠近轴承内圈位置侧,柱状安装体上设有转动安装连接孔。提高帽圈转动安装连接简单稳定可靠有效性。

9.作为优选,所述的帽圈转动架安装位采用多个柱状安装位结构,每个柱状安装位结构包括柱状安装体和安装孔,多个柱状安装位结构中的分成二组柱状安装位结构连接设于工字型架体结构的帽圈驱动转动安装架上的同一个边架上且靠近轴承内圈位置侧,柱状安装体上设有转动安装连接孔。提高帽圈转动安装连接简单稳定可靠有效性。

10.作为优选,所述的帽圈转动架安装位采用四个柱状安装位结构,每个柱状安装位结构包括柱状安装体和安装孔,四个柱状安装位结构中的两个柱状安装体成一组连接设于工字型架体结构的帽圈驱动转动安装架上的同一个边架上且靠近轴承内圈位置侧,柱状安装体上设有转动安装连接孔。提高帽圈转动安装连接简单稳定可靠有效性。

11.作为优选,所述的帽圈传动驱动安装支架和轴承内圈之间的连接固定采用焊接连接固定结构、线切割成型结构或铸造一体成型固定连接结构。帽圈传动驱动安装支架和轴承内圈之间的连接固定稳定可靠有效性,提高帽圈整体传动驱动简单可靠稳定有效性。

12.作为优选,所述的帽圈驱动安装位和帽圈转动架安装位的安装端面与滚动轴承的轴承内圈和轴承外圈的侧端面相齐平。提高帽圈转动驱动安装连接简单稳定可靠有效性。

13.作为优选,所述的轴承内圈在和帽圈传动驱动安装支架相连接处的帽圈转动架安装位上设有转动安装连接孔。

14.本实用新型的另一种发明目的在于提供一种帽圈传动架装置,包括帽圈传动架,其特征在于:所述帽圈传动架的内壁设有帽圈轴承传动内环壁,上述技术方案之一所述帽圈整体传动轴承中的轴承外圈与帽圈轴承传动内环壁传动连接。帽圈传动驱动安装支架和滚动轴承的轴承内圈相连接固定成整体传动轴承结构的帽圈整体传动轴承,结构更为简单,所需的传动驱动零部件更少,有效提高配合间隙精度,有效提高帽圈传动驱动稳定性高。

15.本实用新型的有益效果是:帽圈传动驱动安装支架和滚动轴承的轴承内圈相连接

固定成整体传动轴承结构的帽圈整体传动轴承,结构更为简单,帽圈传动驱动安装支架整体与滚动轴承连成一体式整体传动结构,所需的传动驱动零部件更少,有效提高配合间隙精度,有效提高帽圈传动驱动稳定性高,能承受更高承载负荷,提高帽圈使用耐磨性,最终帽子绣品质量得到更大程度上的有效提高。同时使用整体传动轴承更大程度上的提高耐用耐磨损性,安装结构简单便捷,能承受较高的承载负荷,可以长时间稳定运转工作,运行使用稳定可靠。

16.附图说明:

17.下面结合附图和具体实施方式对本实用新型做进一步的详细说明。

18.图1是本实用新型帽圈整体传动轴承及采用该轴承的帽圈传动架装置中帽圈整体传动轴承的结构示意图。

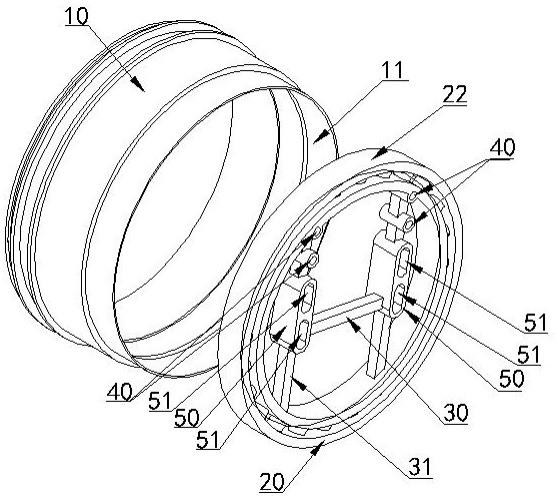

19.图2是本实用新型帽圈整体传动轴承及采用该轴承的帽圈传动架装置的结构示意图。

20.图3是本实用新型帽圈整体传动轴承及采用该轴承的帽圈传动架装置从另一方向观察的结构示意图。

21.图4是现有技术中帽圈传动结构方案的结构示意图。

具体实施方式

22.实施例1:

23.图1、图2、图3所示的实施例中,一种帽圈整体传动轴承,包括具有轴承内圈21、轴承外圈22和滚动体23的滚动轴承20,滚动轴承20的轴承内圈21连接设有帽圈传动驱动安装支架30,帽圈传动驱动安装支架30上连接设有帽圈驱动安装位50和帽圈转动架安装位40,帽圈传动驱动安装支架30和滚动轴承20的轴承内圈21相连接固定成整体传动轴承结构。帽圈传动驱动安装支架30整体采用工字型架体结构,工字型架体结构上连接固定设有帽圈驱动安装位50和帽圈转动架安装位40。

24.帽圈驱动安装位50采用多个腰型安装槽孔51结构,多个腰型安装槽孔中采用每一个以上腰型槽孔组合成一组帽圈驱动安装孔位,二组帽圈驱动安装孔位分别设于工字型架体结构的帽圈驱动转动安装架上的两个边架中部区域处,或者是设于工字型架体结构的工字型架连接桥臂与两个边架连接区域处。腰型安装槽孔整体形状为在长方形孔位的短边两端向外凸起延伸弧形或半圆形孔位,长方形孔位与其短边两端向外凸起延伸弧形或半圆形孔位共同组合形成腰型安装槽孔结构形状。进一步的,帽圈驱动安装位50采用四个腰型安装槽孔51或多个腰型安装槽孔结构,四个腰型安装槽孔中每二个腰型槽孔51组合成一组帽圈驱动安装孔位50,二组帽圈驱动安装孔位分别设于工字型架体结构的帽圈驱动转动安装架上的两个边架中部区域处,或者是设于工字型架体结构的工字型架连接桥臂与两个边架连接区域处。

25.帽圈转动架安装位采用多个柱状安装位40结构,每个柱状安装位结构包括柱状安装体和安装孔41,多个柱状安装位结构中的分成二组柱状安装位结构连接设于工字型架体结构的帽圈驱动转动安装架上的同一个边架上且靠近轴承内圈位置侧,柱状安装体上设有转动安装连接孔。进一步的,帽圈转动架安装位采用二个柱状安装位结构,每个柱状安装位结构包括柱状安装体和安装孔,两个柱状安装体连接设于工字型架体结构的帽圈驱动转动

安装架上的同一个边架上且靠近轴承内圈位置侧,柱状安装体上设有转动安装连接孔。或者是进一步的,帽圈转动架安装位采用四个柱状安装位结构,每个柱状安装位结构包括柱状安装体和安装孔,四个柱状安装位结构中的两个柱状安装体成一组连接设于工字型架体结构的帽圈驱动转动安装架上的同一个边架31上且靠近轴承内圈位置侧,柱状安装体上设有转动安装连接孔。

26.帽圈传动驱动安装支架30和轴承内圈21之间的连接固定采用焊接连接固定结构、线切割成型结构或铸造一体成型固定连接结构。帽圈驱动安装位50和帽圈转动架安装位40的安装端面与滚动轴承20的轴承内圈21和轴承外圈22的侧端面相齐平。轴承内圈21在和帽圈传动驱动安装支架30相连接固定处的帽圈转动架安装位40上开设有转动安装连接孔41。

27.实施例2:

28.图1、图2、图3所示的实施例中,一种帽圈传动架装置,包括帽圈传动架10,所述帽圈传动架的内壁设有帽圈轴承传动内环壁11,实施例1所述帽圈整体传动轴承中的轴承外圈22与帽圈轴承传动内环壁11传动连接。其他同实施例1相同。

29.使用时,将实施例1的帽圈整体传动轴承与帽圈传动架上设的帽圈轴承传动内环壁安装连接在一起,实现通过帽圈整体传动轴承对帽圈传动架的整体传动作用。

30.在本实用新型位置关系描述中,出现诸如术语“内”、“外”、“上”、“下”、“左”、“右”、“前”、“后”等指示方位或者位置关系的为基于附图所示的方位或位置关系,仅是为了方便描述实施例和简化描述,而不是指示或暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.以上内容和结构描述了本发明产品的基本原理、主要特征和本实用新型的优点,本行业的技术人员应该了解。上述实例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都属于要求保护的本实用新型范围之内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1