一种零件加工用轴表面润滑输送机构的制作方法

1.本实用新型涉及机械加工技术领域,尤其涉及一种零件加工用轴表面润滑输送机构。

背景技术:

2.机器的生产过程是指从原材料制成产品的全部过程,对机器生产而言包括原材料的运输和保存,生产的准备,毛坯的制造,零件的加工和热处理,产品的装配及调试,油漆和包装等内容,生产过程的内容十分广泛,现代企业用系统工程学的原理和方法组织生产和指导生产,将生产过程看成是一个具有输入和输出的生产系统。

3.但是现有技术中,输送结构长期使用后往往需要进行检修维护,其中包括加油润滑的步骤,然而传统的输送机构的加油润滑工作,往往需要工作人员手持加油装置,需要前往不同设备位置进行喷洒或滴加润滑油,当对一些转速较快的设备进行加油时,可能会遇到油渍溅射到工作人员身上,同时手持非常不便。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在需要工作人员手持加油装置进行添加润滑油的问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种零件加工用轴表面润滑输送机构,包括:连接件与油箱,所述油箱外表面的顶部活动安装有喷射装置,所述喷射装置的内部固定安装有吸管,所述吸管贯穿油箱的上表面,所述油箱内壁的底部固定安装有第一弹簧,所述第一弹簧外表面的另一端固定连接有第一单向阀,所述第一单向阀的外表面活动套设有压缩缸,所述压缩缸的内部活动安装有压杆,所述压杆外表面的底部固定安装有挡板,所述挡板外表面的一端固定安装有第二弹簧,所述第二弹簧外表面的另一端固定连接有第二单向阀,所述第二单向阀活动安装在压杆外表面的底部。

6.作为一种优选的实施方式,所述压杆外表面的顶部固定安装有压头,所述压头外表面的另一侧固定连接有复位弹簧,所述复位弹簧固定安装在压缩缸外表面的顶端。

7.采用上述进一步方案的技术效果是:复位弹簧的设置使得按压后可以及时回弹拉出压杆,同时回拉时减少压头对于压缩缸顶部的碰撞,避免受到损坏。

8.作为一种优选的实施方式,所述油箱外表面的顶部固定安装有动力装置,所述动力装置顶部的输出轴固定连接有转轴。

9.采用上述进一步方案的技术效果是:转轴作为输出轴的转动带动连杆的转动,起到一个力的传递的效果。

10.作为一种优选的实施方式,所述动力装置外表面的一侧固定安装有固定杆,所述固定杆外表面的一端固定安装有固定柱。

11.采用上述进一步方案的技术效果是:转轴转动时,带动连杆以转轴为中心轴做圆周运动,此时连杆的另一端拉动从动杆运动,此时从动杆拉动滑块在固定柱的外表面滑动,

随着转轴的不断转动,滑块同样沿着固定柱上下移动,从而使得滑块的底端不断地按压压头,从而实现对于压头的不断按压,实现喷油口的间断性喷油。

12.作为一种优选的实施方式,所述转轴外表面的一端固定连接有连杆,所述连杆外表面的一端活动连接有从动杆。

13.采用上述进一步方案的技术效果是:连杆与从动杆的活动连接使得从动杆可以在连杆的转动下同样被带动移动。

14.作为一种优选的实施方式,所述从动杆外表面的一端活动连接有滑块,所述滑块活动套设在固定柱的外表面。

15.采用上述进一步方案的技术效果是:滑块活动套设在固定柱的外表面使得滑块可以在从动杆的拉动推动下,沿着固定柱的外表面上下滑动。

16.与现有技术相比,本实用新型的优点和积极效果在于,

17.1.本实用新型,通过加油装置固定在不同的需定时加油的设备轴的连接处,可以添加自动按压复位的装置,使得喷油设备实现自动喷油,不需要工作人员一一前往不同的设备去添加润滑油。

18.2.本实用新型,通过转轴的转动带动多根连杆转动从而实现往复按压的效果,同时设置有多个弹簧以及单向阀实现润滑油的喷射。

附图说明

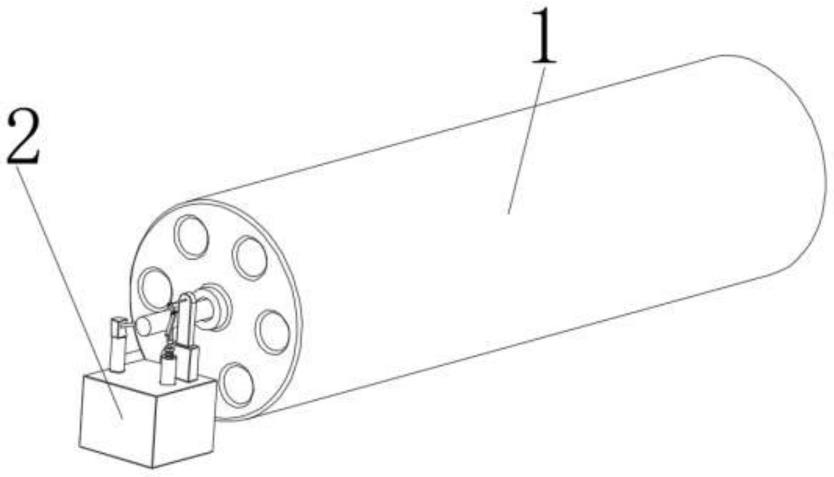

19.图1为本实用新型提供的一种零件加工用轴表面润滑输送机构的侧视立体结构图;

20.图2为本实用新型提供的一种零件加工用轴表面润滑输送机构内部的侧视立体结构图;

21.图3为本实用新型提供的一种零件加工用轴表面润滑输送机构按压结构的立体结构图;

22.图4为本实用新型提供的一种零件加工用轴表面润滑输送机构图3中a 处的放大图。

23.图例说明:

24.1、连接件;2、油箱;3、喷射装置;4、吸管;5、第一弹簧;6、第一单向阀;7、压缩缸;8、复位弹簧;9、压头;10、压杆;11、第二单向阀; 12、第二弹簧;13、挡板;14、动力装置;15、转轴;16、连杆;17、从动杆;18、滑块;19、固定柱;20、固定杆。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.请参阅图1-4,本实用新型提供一种技术方案:一种零件加工用轴表面润滑输送机构,包括:连接件1与油箱2,油箱2外表面的顶部活动安装有喷射装置3,喷射装置3的内部固定安装有吸管4,吸管4贯穿油箱2的上表面,油箱2内壁的底部固定安装有第一弹簧5,第一

弹簧5外表面的另一端固定连接有第一单向阀6,第一单向阀6的外表面活动套设有压缩缸7,压缩缸7的内部活动安装有压杆10,压杆10外表面的底部固定安装有挡板13,挡板13 外表面的一端固定安装有第二弹簧12,第二弹簧12外表面的另一端固定连接有第二单向阀11,第二单向阀11活动安装在压杆10外表面的底部,在设备进行使用时,油箱2内部放有润滑油,润滑油并未灌满整个油箱2,依然留存空气在油箱2内部,此时按压压头9,带动压杆10在压缩缸7的内壁向下运动,由于油箱2内部以及压缩缸7的内部本身都是密封的,压缩缸7的顶部是有呼吸孔的,压杆10的底部与压缩缸7密封形成一个气压压力舱,当压杆 10往下运动时,在压杆10的压缩下,压缩缸7的内壁压强逐渐增大,直至挤压第一单向阀6往下移动,此时气体推入油箱2的内部,油箱2的内部压强增大,润滑油通过吸管4压出进入喷射装置3,然后喷散在连接件1轴的表面,同时可以当内部润滑油使用完毕后可以通过喷射装置3拆卸后补加润滑油,可以通过一端的按压实现对于轴的润滑,不需要人工手持油壶持续喷洒,此时可以通过设置压头9的持续往复按压实现自动上油的效果。

27.请参阅图1-4,压杆10外表面的顶部固定安装有压头9,压头9外表面的另一侧固定连接有复位弹簧8,复位弹簧8固定安装在压缩缸7外表面的顶端,复位弹簧8的设置使得按压后可以及时回弹拉出压杆10,同时回拉时减少压头9对于压缩缸7顶部的碰撞,避免受到损坏。

28.请参阅图1-4,油箱2外表面的顶部固定安装有动力装置14,动力装置14顶部的输出轴固定连接有转轴15,转轴15作为输出轴的转动带动连杆16 的转动,起到一个力的传递的效果。

29.请参阅图1-4,动力装置14外表面的一侧固定安装有固定杆20,固定杆 20外表面的一端固定安装有固定柱19,转轴15转动时,带动连杆16以转轴 15为中心轴做圆周运动,此时连杆16的另一端拉动从动杆17运动,此时从动杆17拉动滑块18在固定柱19的外表面滑动,随着转轴15的不断转动,滑块18同样沿着固定柱19上下移动,从而使得滑块18的底端不断地按压压头9,从而实现对于压头9的不断按压,实现喷油口的间断性喷油。

30.请参阅图1-4,转轴15外表面的一端固定连接有连杆16,连杆16外表面的一端活动连接有从动杆17,连杆16与从动杆17的活动连接使得从动杆 17可以在连杆16的转动下同样被带动移动。

31.请参阅图1-4,从动杆17外表面的一端活动连接有滑块18,滑块18活动套设在固定柱19的外表面,滑块18活动套设在固定柱19的外表面使得滑块18可以在从动杆17的拉动推动下,沿着固定柱19的外表面上下滑动。

32.工作原理

33.使用时,在设备进行使用时,油箱2内部放有润滑油,润滑油并未灌满整个油箱2,依然留存空气在油箱2内部,此时按压压头9,带动压杆10在压缩缸7的内壁向下运动,由于油箱2内部以及压缩缸7的内部本身都是密封的,压缩缸7的顶部是有呼吸孔的,压杆10的底部与压缩缸7密封形成一个气压压力舱,当压杆10往下运动时,在压杆10的压缩下,压缩缸7的内壁压强逐渐增大,直至挤压第一单向阀6往下移动,此时气体推入油箱2的内部,油箱2的内部压强增大,润滑油通过吸管4压出进入喷射装置3,然后喷散在连接件1轴的表面,同时可以当内部润滑油使用完毕后可以通过喷射装置3拆卸后补加润滑油,可以通过一端的按压实现对于轴的润滑,不需要人工手持油壶持续喷洒,此时可以通过设置压头9的持续往

复按压实现自动上油的效果,转轴15转动时,带动连杆16以转轴15为中心轴做圆周运动,此时连杆16的另一端拉动从动杆17运动,此时从动杆17拉动滑块18在固定柱19的外表面滑动,随着转轴15的不断转动,滑块18同样沿着固定柱19 上下移动,从而使得滑块18的底端不断地按压压头9,从而实现对于压头9 的不断按压,实现喷油口的间断性喷油。

34.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1