一种贯通式驱动桥主减速器总成的制作方法

1.本实用新型属于汽车零部件技术领域,涉及一种贯通式驱动桥主减速器总成。

背景技术:

2.主减总成作为汽车驱动桥中重要组成部件,在传动系中起降低转速、增大扭矩的作用。目前,随着油价的不断攀升以及严格禁止超载的背景下,客户面临较大的成本压力,所以车桥设计方面如何降低整车油耗、提高效率和整车可靠性、降低成本是首要解决的问题。现有传统桥轮间差速器壳和被动锥齿轮采用螺栓连接,造成整个主减速器总成重量重,增加油耗;且传统车桥主减速器主动锥齿轮轴承预紧力调整通过不断拆卸轴承更换调整垫片来实现,严重影响整桥装配效率,增加生产制造成本。

技术实现要素:

3.本实用新型的目的是提供一种贯通式驱动桥主减速器总成,具有可靠性高、轻量化、低成本的特点。

4.本实用新型所采用的技术方案是,一种贯通式驱动桥主减速器总成,包括:主减速器壳总成、轴承座、过桥箱盖、锥齿轮副、杯形预紧隔套、轮间差速器总成、轴间差速器总成、过桥轴带法兰、油温传感器、线束支架;

5.所述锥齿轮副包括主动锥齿轮、被动锥齿轮;主动锥齿轮上套装有主锥大轴承和主锥小轴承并安装在轴承座中,轴承座通过螺栓安装在主减速器壳上;轮间差速器总成与被动锥齿轮通过螺栓连接,安装于主减速器壳上;凸缘总成与轴间差速器总成中的主轴通过花键连接,轴间差速器总成一方面通过主被动圆柱齿轮副与主动锥齿轮连接,驱动左右车轮;另一方面通过半轴齿轮与过桥轴带法兰总成连接,进而连接后驱动桥;

6.所述轮间差速器总成由左差壳、右差壳、十字轴、行星轮和半轴齿轮组成;所述轴间差速器总成,由主动圆柱齿轮、被动圆柱齿轮、主轴、轴间差速器壳、行星轮、十字轴、半轴齿轮组成。

7.进一步地,杯形预紧隔套壁厚2~3.5mm;由小直径端、大直径端和中间圆弧过渡段构成,其中小直径端和大直径端均为两端开口的中空圆柱体,且小直径端的内径小于大直径端的内径,小直径端与主锥小轴承内圈贴合,大直径端与主锥大轴承内圈贴合。

8.进一步地,所述左差壳和右差壳采用激光焊接,焊缝为v型焊缝,与竖直方向呈25

°

~40

°

;右差壳还与被动锥齿轮激光焊接,焊缝为v型焊缝,与竖直方向呈25

°

~40

°

。

9.进一步地,所述线束支架为l型,通过双头螺柱和螺母安装在减速器壳和过桥箱盖上,安装数量小于螺栓总数。

10.进一步地,主动圆柱齿轮与主轴采用滚针轴承径向配合;半轴齿轮与主轴同样采用滚针轴承配合。

11.进一步地,减速器壳还带有导向轴承座孔,导向轴承座孔靠近减速器壳外沿一侧的180

°

范围内呈辐射状均布5条加强筋,所述加强筋连接导向轴承座孔和减速器壳,加强筋

厚度10~13mm。

12.进一步地,油温传感器通过油温传感器安装孔安装在减速器壳上,距离减速器壳中心下方l2=110~113mm,右侧l1=95~100mm;大小为:m12

×

1.5。

13.进一步地,减速器壳内部还设有集油槽。

14.进一步地,减速器壳外壁上分别在刚性薄弱的位置布置共5条加强筋,加强筋厚度为8~10mm;刚性薄弱的位置具体为:加强筋ⅰ位于主减速器壳下方,起始端与轴承座安装面平齐,终止端与减速器壳相切;加强筋ⅱ和加强筋ⅲ位于减速器壳下方的轴间差速器总成安装侧,起始端与半轴齿轮的轴承安装面平齐,终止端与减速器壳相切;加强筋ⅳ与加强筋

ⅴ

位于主减速器壳上方,加强筋ⅳ起始端与过桥箱盖安装面平齐,加强筋

ⅴ

与轮间差速器总成半轴齿轮的轴承安装面平齐,加强筋ⅳ与加强筋

ⅴ

终止端均与减速器壳相切,且加强筋ⅳ和加强筋

ⅴ

平行,间距125mm~130mm;其中加强筋ⅳ与主减速器壳中心线平行,间距5mm。加强筋

ⅴ

位于差速锁侧。

15.本实用新型的有益效果是:

16.本实用新型所述减速器壳,通过轻量化设计和加强筋设计,在保证支撑刚性不变的基础上,最大应力降低20%。实现在降重6kg的同时,提高主减总成的可靠性;本实用新型所述激光焊差壳总成,实现单桥降重5~7kg,单桥降成本30~35元;

17.本实用新型所述轴间差速器总成主动圆柱齿轮径向与主轴之间设有的滚针轴承,避免了主动圆柱齿轮绕主轴转动时滑动摩擦造成的异常磨损,避免偏载造成的早期磨损;

18.本实用新型所述轴间差速器总成半轴齿轮径向与主轴之间设有的滚针轴承,避免了主动圆柱轮绕主轴转动时滑动摩擦造成的异常磨损,避免偏载造成的早期磨损。

19.本实用新型所述杯形预紧隔套,可避免主锥轴承调预紧力时的反复拆装更换垫片,提高生产线装配效率35%左右;

20.本实用新型所述线束支架,可优化整车线管路布置,防止线管路无法固定随车摆动,导致接口松动,影响整车信号。固定线管路可提高整车信号稳定性,同时保证线管路布置的美观性。

附图说明

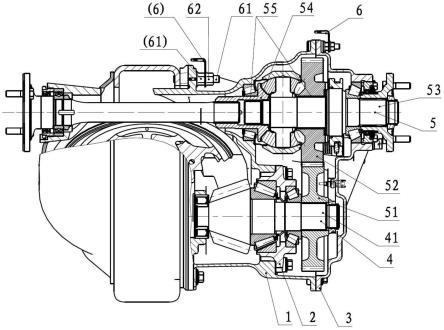

21.图1为本实用新型中的汽车贯通桥主减速器总成的轴间差速器总成剖视结构示意图;

22.图2:为本实用新型中的汽车贯通桥主减速器总成的轮间差速器总成剖视结构示意图;

23.图3:为本实用新型主减速器壳侧面图。

24.图4:为图3俯视图;

25.图5:为图3的x向视图;

26.图6:为图2俯视图;

27.图7:为本实用新型主减速器壳侧面图。

28.图中,1.减速器壳;11.加强筋;12.导向轴承座孔;121.加强筋;13.导油槽;2.轴承座;3.过桥箱盖;31.油温传感器安装孔;4.锥齿轮副;41.主动锥齿轮;42.主锥小轴承;43.杯形预紧隔套;44.主锥大轴承;45.被动锥齿轮; 5.轴间差速器总成;51.被动圆柱齿轮;

52.主动圆柱齿轮;53.主轴;54.半轴齿轮;55滚针轴承;6.线束支架;61.双头螺柱;62.螺母;7.轮间差速器总成; 71.左差壳;72.右差壳;8.油温传感器。

具体实施方式

29.下面结合附图和具体实施方式对本实用新型进行详细说明。

30.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

31.如图1-2所示:一种贯通式驱动桥主减速器总成,包括:主减速器壳总成1、轴承座2、过桥箱盖3、锥齿轮副4、杯形预紧隔套43、轮间差速器总成7、轴间差速器总成5、过桥轴带法兰、油温传感器8、线束支架6;所述轮间差速器总成7由左差壳71、右差壳72、十字轴、行星轮和半轴齿轮组成;所述轴间差速器总成5,由主动圆柱齿轮52、被动圆柱齿轮51、主轴 53、轴间差速器壳、行星轮、十字轴、半轴齿轮54组成。其连接关系为,所述锥齿轮副4安装于轴承座2中,轴承座2通过螺栓固定在主减速器壳1 上;轮间差速器总成7与被动锥齿轮45通过螺栓连接,安装于主减速器壳1 上;输入凸缘总成与轴间差速器总成5中的主轴通过花键连接输入动力,轴间差速器总成5一方面通过主被动圆柱齿轮副与主动锥齿轮41连接,将动力传递给锥齿轮副4,进而传递给左右车轮;另一方面通过半轴齿轮54与过桥轴带法兰总成连接,将动力传递给后驱动桥。

32.对于轮间差速器总成7,先将十字轴、行星齿轮和半轴齿轮装入右差壳 72中,将右差壳72和左差壳7进行激光焊接,然后再将被动锥齿轮45和右差壳72进行激光焊接;所述差壳激光焊接方案可省去18个连接螺栓,左右差壳进行轻量化设计,实现单桥降重7kg,单桥降成本30元;

33.杯形预紧隔套43壁厚2~3.5mm;由小直径端、大直径端和中间圆弧过渡段构成,其中小直径端和大直径端均为两端开口的中空圆柱体,且小直径端的内径小于大直径端的内径,小直径端与主锥小轴承42内圈贴合,大直径端与主锥大轴承44内圈贴合。杯形预紧隔套43可一次性完成主锥轴承预紧力的调整,可提高装配效率。

34.所述左差壳71和右差壳72采用激光焊接,焊缝为v型焊缝,与竖直方向呈25

°

~40

°

;右差壳72还与被动锥齿轮45激光焊接,焊缝为v型焊缝,与竖直方向呈25

°

~40

°

。

35.所述线束支架6为厚度为2~4mm的l型折弯件,两端分别有大小为ф 8~ф10和ф14~ф20的孔,通过双头螺柱61和螺母62安装在减速器壳1 和过桥箱盖3上,安装数量小于螺栓总数。用来固定整车线管路,保证信号的稳定性以及整车线束布置美观性。

36.主动圆柱齿轮52与主轴53采用滚针轴承55径向配合;半轴齿轮54与主轴53同样采用滚针轴承55配合。

37.减速器壳1还带有导向轴承座孔12,导向轴承座孔12靠近减速器壳1 外沿一侧的180

°

范围内呈辐射状均布5条加强筋121,所述加强筋121连接导向轴承座孔12和减速器壳1,强筋121厚度10~13mm。

38.为保证可靠性,在减速器壳1和轴承座安装面之间设有5条加强筋11,可保证减速器壳轻量化后刚性不变,最大应力减小,保证主减速器的可靠性。

39.油温传感器8通过油温传感器安装孔31安装在减速器壳1上,距离减速器壳1中心下方l2=110~113mm,右侧l1=95~100mm;大小为:m12

×

1.5。可时时监控润滑油温度,避免因油温过高导致轴承和油封失效。所述的上方、右侧等方向表示均以附图方向指示为准。

40.减速器壳1内部还设有集油槽13。

41.减速器壳1外壁上分别在刚性薄弱的位置布置共5条加强筋11,加强筋厚度为8~10mm。加强筋ⅰ位于主减速器壳1下方,起始端与轴承座2安装面平齐,终止端与减速器壳1相切;加强筋ⅱ和加强筋ⅲ位于减速器壳1 下方的轴间差速器总成5安装侧,起始端与半轴齿轮54的轴承安装面平齐,终止端与减速器壳1相切;加强筋ⅳ与加强筋

ⅴ

位于主减速器壳1上方,加强筋ⅳ起始端与过桥箱盖3安装面平齐,加强筋

ⅴ

与轮间差速器总成7半轴齿轮54的轴承安装面平齐,加强筋ⅳ与加强筋

ⅴ

终止端均与减速器壳1相切,且加强筋ⅳ和加强筋

ⅴ

平行,间距125mm~130mm;其中加强筋ⅳ与主减速器壳1中心线平行,间距5mm,加强筋

ⅴ

位于差速锁侧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1