一种超高温镜面辊的制作方法

1.本实用新型涉及镜面辊技术领域,具体为一种超高温镜面辊。

背景技术:

2.镜面辊指光面的无缝钢管。广泛应用于印染行业、皮革行业、塑胶行业、造纸行业、冶金行业等,主要对产品进行印染、轧光等处理。

3.部分应用环境下,需要将镜面辊通过设备加热到一定的温度,对待处理的物料进行高温轧光或其他处理。

4.当温度需求变更时,往往需要利用调温设备对镜面辊进行调温。但镜面辊因自身材料限制,当调温设备所提供的热量不均匀时,会导致镜面辊上冷热不均,处理物料的效果会受到影响,且冷热不均的状态容易导致镜面辊发生预料外的不规则形变,从而直接导致镜面辊损坏。

技术实现要素:

5.基于现有技术中存在的上述问题,本实用新型实施例的目的在于:提供一种超高温镜面辊,能够对镜面辊实现稳定的调温。

6.本实用新型解决其技术问题所采用的技术方案是:一种超高温镜面辊,包括主体,所述主体包括压辊部、设于所述压辊部两端的从动部、设于所述压辊部内部的调温组件,所述调温组件包括外管、设于所述外管内部的内管、设于所述外管内部的多个匀流环,所述匀流环套于所述内管的外侧壁上且与所述内管的外侧壁固定连接,所述匀流环的外侧壁与所述外管的内侧壁固定相连,多个所述匀流环在所述外管内部等间隔设置,所述匀流环上均匀开设有若干匀流孔。

7.进一步的,所述调温组件包括两个环形端盖,两个所述环形端盖分别设于所述外管的两端且与所述外管的两端固定连接,所述环形端盖上设有多个对接头。

8.进一步的,所述调温组件包括两个内端盖,两个所述内端盖分别设于所述内管的两端且与所述内管的两端固定连接。

9.进一步的,所述从动部为固定于所述压辊部两端的环形齿轮。

10.进一步的,所述压辊部内部开设有内腔一,所述外管的外侧壁与所述压辊部的内侧壁固定连接。

11.进一步的,所述外管的内侧壁与所述内管的外侧壁之间形成内腔二,所述内管的内部开设有内腔三。

12.本实用新型的有益效果是:本实用新型提供的一种超高温镜面辊,通过将环形端盖上的对接头和流体供给设备对接,可通过流体供给设备,向内腔二中供给某一温度的流体,当流体进入内腔二中,因热传导效应将改变外管21的温度,且在内腔二中的匀流环的作用下,流体从最初的整流转化为束流,其状态趋于稳定,温度趋于平均,流体对外管侧壁的调温效果稳定且传导热量均匀,外管整体的温度趋于平均及稳定,其以热传导的方式将热

量传递至压辊部,使得压辊部也能实现稳定的调温。

附图说明

13.下面结合附图和实施例对本实用新型作进一步说明。

14.图中:

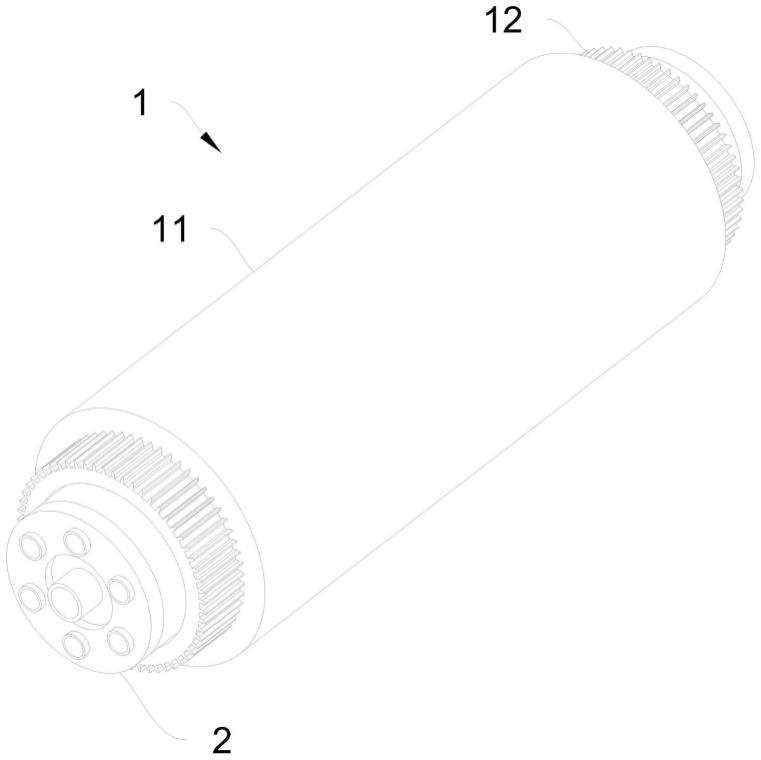

15.图1为本实用新型中的镜面辊的立体示意图;

16.图2为本实用新型中的镜面辊的爆炸示意图;

17.图3为图2中所示的外管的立体示意图;

18.图4为图2中所示的外管的爆炸示意图;

19.图5为本实用新型中的镜面辊的剖视图;

20.其中,图中各附图标记:

21.1、主体;

22.11、压辊部;110、内腔一;

23.12、从动部;

24.2、调温组件;

25.21、外管;210、内腔二;211、环形端盖;2110、对接头;

26.22、内管;220、内腔三;221、内端盖;

27.23、匀流环;230、匀流孔。

具体实施方式

28.现在结合附图对本实用新型作详细的说明。此图为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

29.如图1所示,本实用新型提供了一种超高温镜面辊,包括主体1,主体1包括压辊部11、设于压辊部11两端的从动部12、设于压辊部11内部的调温组件2。

30.从动部12为固定于压辊部11两端的环形齿轮。

31.如图2-5所示,调温组件2包括外管21、设于外管21内部的内管22、设于外管21内部的多个匀流环23、两个环形端盖211、两个内端盖221。

32.匀流环23套于内管22的外侧壁上且与内管22的外侧壁固定连接,匀流环23的外侧壁与外管21的内侧壁固定相连,多个匀流环23在外管21内部等间隔设置,匀流环23上均匀开设有若干匀流孔230。

33.如图1-2所示,两个环形端盖211分别设于外管21的两端且与外管21的两端固定连接,环形端盖211上设有多个对接头2110。

34.两个内端盖221分别设于内管22的两端且与内管22的两端固定连接。

35.如图2-4所示,压辊部11内部开设有内腔一110,外管21的外侧壁与压辊部11的内侧壁固定连接,外管21的内侧壁与内管22的外侧壁之间形成内腔二210,内管22的内部开设有内腔三220。

36.可以理解的是,环形端盖211通过对接头2110连接有流体供给设备(图未示),且内管22通过内端盖221同样与流体供给设备相连。

37.通过将镜面辊的从动部12以带传动或链传动的方式与外部转矩相连,当外部转矩

驱动时,可通过从动部12带动压辊部11转动,实现镜面辊基本功能,对物料进行轧光、印染等。

38.当需要对镜面辊进行调温时,可通过流体供给设备向对接头2110中供给特定温度的流体,流体经过对接头2110进入内腔二210,此时流体因热传导效应将热量传递至外管21,外管21的温度发生变化,外管21以热传导的方式将热量传递至压辊部11,压辊部11的温度发生变化,实现镜面辊的调温。

39.在此过程中,流体在内腔二210中流通时,其经过匀流环23的匀流孔230的分筛,从状态较为混乱的整流转化为状态稳定的束流,此时的流体整体表现的温度平均且状态稳定,其向外传导的热量也相对均衡,使得其对外管21造成的温度变化也相对平均,外管21整体表现温度均匀的状态,其不存在某一部位温度过于高于其他部位,也不存在某一不稳温度过于低于其他部位,这种情况下,外管21整体向压辊部11传导的热量也稳定且均匀,使得压辊部11的温度变化稳定且均匀,实现镜面辊稳定调温的目的。

40.且外管21支撑压辊部11的内壁,匀流环23支撑外管21的内壁,三者间固定相连,因此当某一者因温度变化而将要发生较大程度形变时,其不仅要克服自身材料的剪应力,还要克服其余两者对其的作用力,发生形变所受的限制力较大,因此难以发生形变,镜面辊的耐热性能也因此增强。

41.此外,若想内腔二210中通入的流体不足以短时间将镜面辊调节至想要的温度时,可通过流体供给设备向内管22的内腔三220中通入调节温度的流体,该流体通过热传导将温度传递至内腔二210中的流体,并通过匀流环23的分筛,使得内腔二210内部的流体温度得到调节,且表现为状态稳定且温度均衡的流体,继而对外管21传导热量,外管21对压辊部11传导热量,所表现的皆为状态稳定,温度均衡,实现对镜面辊的稳定调温。

42.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本实用新型的范围内,进行多样的变更以及修改。本项实用新型的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1