一种变速器液压控制系统的制作方法

1.本实用新型涉及自动变速器液压控制技术领域,尤其涉及一种变速器液压控制系统。

背景技术:

2.变速器液压系统使用的油泵为定排量油泵,一般发动机转速在750rpm~6000rpm之间,随着转速越高油泵输出流量越大。液压系统用于实现功能和润滑的流量是确定的,一般在1500rpm即达到需求。因此,随着转速升高,流量越来越大,多余的流量会造成系统搅拌损失升高,降低变速器传递效率;同时还会造成油泵吸油负载变大,可能造成油泵的吸空,影响油泵吸油效率。

3.油泵输入给液压系统的流量有三部分功能:液压系统泄漏、实现换挡功能和实现系统润滑。其中,泄漏量和换挡功能流量基本不变,润滑流量会随着输入流量变大而变,因此,现有技术中通常利用润滑压力进行反馈控制流量控制阀(ofcv阀),当润滑压力变大后,流量控制阀工作调节系统流量,保证油泵输入给液压系统的流量在需求合理范围内,使多余的流量重新回到油泵吸油口。

4.如图1所示,现有的流量控制阀13在润滑分支油路12和主油路11的双重压力下起作用,流量控制阀13的开启原理为:

5.p_lu_1*δs1+p_line*δs2=k*δx1

6.式中,p_lu_1为润滑分支油路12的油压;

7.δs1为润滑分支油路12在流量控制阀13阀芯上的作用面积;

8.p_line为主油路11的油压;

9.δs2为主油路11作用在流量控制阀13阀芯上的作用面积;

10.k为弹簧刚度;

11.δx1为弹簧行程。

12.当p_lu_1*δs1+p_line*δs2》k*δx1时,流量控制阀13开启。该结构设计不合理,润滑分支油路12的油压较小、反馈不及时,导致流量控制阀13开启点较晚,润滑油路调节反馈不灵敏,主油路11的油压偏大而导致实际润滑流量偏大;同时,随着主油路11油压的波动,流量控制阀13开启后会引起压力震荡,调节过程中产生油压异常波动和液压噪音。

技术实现要素:

13.本实用新型所要解决的技术问题是提供一种变速器液压控制系统,控制更加合理,油路流量控制精确。

14.为解决上述技术问题,本实用新型的技术方案是:一种变速器液压控制系统,包括第一供油油路、系统主油路和润滑油路,第一供油油路向系统主油路供油;系统主油路向液压控制油路和润滑油路供油;其特征在于:还包括流量控制油路,所述流量控制油路包括流量控制阀,所述流量控制阀具有控制端口、输入端口和输出端口;

15.所述润滑油路包括润滑主油路;

16.所述输入端口与第一供油油路的输出端连通,所述输出端口与第一供油油路的输入端连通;所述控制端口依据润滑主油路的油压实现输入端口和输出端口连通或关闭控制。

17.作为优选的技术方案,所述流量控制阀包括阀体,所述阀体设置在阀腔内,阀体的一端与阀腔的内壁之间设有弹簧;

18.控制端口与弹簧分别位于阀体的相对两端;

19.阀体上设有环形油道,所述环形油道用于连通输入端口和输出端口。

20.作为优选的技术方案,所述第一供油油路上设置有机械油泵。

21.作为优选的技术方案,所述机械油泵的吸油口设置有油滤器。

22.作为优选的技术方案,还包括第二供油油路,第二供油油路的输出端与系统主油路连通;所述第二供油油路和第一供油油路并列设置。

23.作为优选的技术方案,所述第二供油油路上设置有电子油泵。

24.作为优选的技术方案,所述电子油泵的吸油口设置有油滤器。

25.作为优选的技术方案,所述第二供油油路的输出端与系统主油路之间设有单向阀,仅允许液压油自第二供油油路向系统主油路输出。

26.由于采用了上述技术方案,变速器液压控制系统具有以下优点:

27.1)流量控制阀只在润滑主油路的油压下起作用,系统主油路的油压不起作用;故可避免了系统主油路油压变化对流量控制阀的影响;

28.2)采用润滑主油路的油压反馈,可以实现机械油泵流量控制阀的及时开启;

29.3)避免系统流量过大,同时解决液压噪音问题。

附图说明

30.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

31.图1是现有技术中液压控制的原理图;

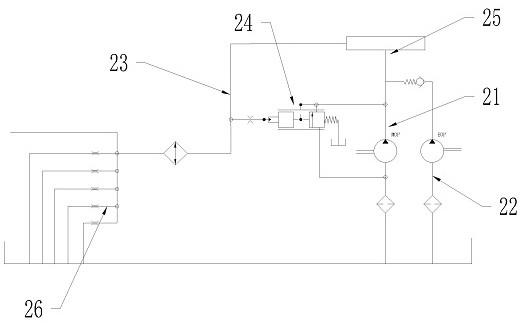

32.图2是本实用新型的变速器液压控制系统的原理图;

33.图3是本实用新型实施例中流量控制阀的结构示意图。

34.图中:

35.11-主油路;12-润滑分支油路;13-流量控制阀;

36.21-第一供油油路;22-第二供油油路;23-润滑主油路;24-流量控制阀;241-输入端口;242-控制端口;243-输出端口;244-阀体;245-弹簧;246-环形油道;25-系统主油路;26-润滑支路。

具体实施方式

37.一种变速器液压控制系统,如图2所示,包括第一供油油路21、第二供油油路22、系统主油路25和润滑主油路23。

38.第一供油油路21上设置机械油泵,并在机械油泵的吸油口设置油滤器;第二供油油路22上设置电子油泵,同样的,在电子油泵的吸油口设置油滤器。第一供油油路21的输出端、第二供油油路22的输出端均与系统主油路25的输入端连通,都可以单独或共同向系统主油路25供油。其中,第一供油油路21作为主要的供油油路,第二供油油路22则作为辅助供油油路。第一供油油路21和第二供油油路22并列设置,在不同的运行阶段为系统主油路25供油。其中,第二供油油路22在车辆启停时为系统主油路25供油,第一供油油路21则在发动机启动后为系统主油路25供油。

39.第二供油油路22的输出端与系统主油路25之间设有单向阀,仅允许液压油自第二供油油路22向系统主油路25输出,以避免机械油泵输出的高压的液压油自电子油泵泄漏。

40.系统主油路25的油一部分输送至液压控制油路,例如换挡油路;一部分则进入润滑油路。润滑油路包括润滑主油路23和若干个润滑支路26,润滑主油路23的输入端与系统主油路25连通,输出端则与各个润滑支路26连通。各个润滑支路26用于对变速器的润滑部位供油,此为现有技术。

41.还包括流量控制油路,流量控制油路包括流量控制阀24,流量控制阀24具有控制端口242、输入端口241和输出端口243;输入端口241与第一供油油路21的输出端连通,输出端口243与第一供油油路21的输入端连通;控制端口242依据润滑主油路23的油压实现输入端口241和输出端口243连通或关闭控制。

42.具体的,如图2和图3所示,流量控制阀24包括阀体244,阀体244位于阀腔内,阀体244的一端与阀腔的内壁之间设有弹簧245,阀体244上设有环形油道246;阀腔具有控制端口242、输入端口241和输出端口243。其中控制端口242与润滑主油路23连通,控制端口242与弹簧245分别位于阀体244的相对两侧,在阀体244上施加反向作用力。输入端口241与机械油泵的出油口连通,输出端口243则与机械油泵的吸油口连通,环形油道246的位置与输入端口241和输出端口243对应,当阀体244移动到设定位置后,环形油道246可将输入端口241和输出端口243连通。

43.流量控制阀24的控制原理方程式为:

44.p_lu_2*δs1=k*δx2

45.式中,

46.p_lu_2为润滑主油路23的压力;

47.δs1为润滑主油路23作用在阀体244的面积;

48.k为弹簧245的刚度;

49.δx2为弹簧245的行程。

50.当p_lu_2*δs1》k*δx2时,即润滑主油路23的油压高于设定值后,可推动阀体244移动,环形油道246连通输出端口243和输入端口241,机械油泵输出的多余的液压油则回流至机械油泵的吸油口处。

51.该控制方式中,流量控制阀24只在润滑主油路23的油压下起作用,系统主油路25的油压不对流量控制阀24起作用,可以实现流量控制阀24的及时开启,避免系统流量过大;同时不影响系统主油路25内的油压,解决液压噪音问题。由于润滑主油路23的油压相对润滑支路的油压高且灵敏,故本液压控制系统相对现有技术更加灵敏,对液压波动反馈及时,控制精确度高。

52.以上显示和描述了本实用新型的基本原理、主要特征及本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1