一种热感阀及其步入式高低温湿热试验室的制作方法

1.本实用新型涉及高低温试验设备,特别是涉及一种热感阀及其步入式高低温湿热试验室。

背景技术:

2.高低温湿热试验主要用于检测电子产品、材料等样品的特定环境下的稳定性、性能表现等。随着电动汽车的兴起,其搭载了很多电子产品、大容量的动力电池。目前的动力电池基本上都是化学能电池,根据常识,这种电池的性能会受到环境温度的影响,而环境温度、湿度同样影响电子产品的性能。因此对电动汽车进行高低温冲击测试、湿热测试等就十分必要,这能够模拟一些特定的使用环境,从而检测整个车辆的性能以利于及时发现缺陷,并在研发期间克服这些缺陷,这就能够有效地避免产品量产、销售后由于使用环境变化影响车辆性能带来消费者负面体验和评价;同时也能有效检验车辆的性能,为车辆的改进研发提供实际的测试基础。

3.目前有一些通过现有高低温湿热试验箱扩大改进而来的试验室,这种设备没有考虑到试验室空间比较大,如何实现试验室内温湿度均匀分布的问题。同时也没有考虑到节能、车辆如何方便地进出试验室。更重要的是在一些测试中,车辆有可能发生爆燃、甚至爆炸,如何做好爆燃、爆炸时的灭火、泄压、安全设计就非常重要,但现有的设备对这些并没有考虑,更没有类似的设计。

4.在与本案同日申报的、名为“一种步入式高低温湿热试验室”的中国实用新型专利申请中已经公开了解决上述问题的技术方案,而本案的目的是提供能够将灭火罐或均风输入管自动切换至与热感输出管连通的热感阀。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本实用新型所要解决的技术问题是提供一种热感阀及其步入式高低温湿热试验室,其热感阀能通过电磁铁或热量驱动的方式实现热感输出管与切换灭火罐、均风输入管择一连通。

6.为实现上述目的,本实用新型提供了一种热感阀,包括底座、第一阀壳、第二阀壳,所述第一阀壳、第二阀壳均安装在底座上,底座安装在外壳上;

7.所述第一阀壳、第二阀壳依次连接,第一阀壳、第二阀壳内部分别设置有中空的第一阀腔、第二阀腔,所述第一阀腔、第二阀腔内分别可轴向滑动地安装有热力塞、热力阀芯,所述热力塞、热力阀芯均套装在热力阀轴上,所述热力阀轴一端穿出第三阀壳后与电磁铁的伸缩轴装配;

8.所述第一阀腔位于热力塞远离第二阀壳的一侧还与导热轴的一端装配,导热轴的另一端进入试验腔内;所述导热轴位于第一阀腔内的部分上套装有记忆弹簧,记忆弹簧受热伸长、温度恢复后缩短复位;

9.所述第二阀腔还分别与第一接入管、第二接入管、接出管连通,所述第一接入管、

第二接入管、接出管分别与均风输入管、灭火输入管、热感输出管的一端连通,所述均风输入管的另一端与试验腔连通;所述灭火输入管的另一端与灭火罐的输出口连通,所述灭火罐内装有灭火材料;

10.所述第二阀腔的侧壁与第一接入管、第二接入管对应处分别设置有阀孔,所述阀孔可通过阀片密封,阀片一侧通过销轴与第二阀壳铰接。

11.作为本实用新型的进一步改进,热感阀还包括第三阀壳,所述第一阀壳、第二阀壳、第三阀壳依次连接,第三阀壳内部设置有中空的第三阀腔,所述第三阀腔内可轴向滑动地安装有止位环,所述止位环套装在热力阀轴上。

12.作为本实用新型的进一步改进,所述导热轴上还套装有隔热管,隔热管采用保温隔热材料制作,导热轴位于试验腔内的一端上套装有导热套,导热套用于扩大导热轴与空气的接触面积。

13.作为本实用新型的进一步改进,所述阀片与阀孔内壁之间安装有阀片扭簧,所述阀片扭簧对阀片施加远离阀孔转动的扭力。

14.作为本实用新型的进一步改进,所述热力阀芯上设置有贯穿的阀芯通槽,且热力阀芯对两个阀片择一关闭,也就是两个阀孔只能有一个与第二阀腔连通。

15.作为本实用新型的进一步改进,热感阀还包括支架、顶架,所述第三阀壳、支架均安装在底座上,顶架安装在支架;

16.所述第三阀体与止位块卡合且可滑动装配,所述止位块一端穿出第三阀壳后与弹簧环装配,所述弹簧环安装在弹簧轴的一端上;所述弹簧轴位于顶架和弹簧环之间的部分上套装有锁止弹簧,所述锁止弹簧对弹簧轴施加向第三阀壳推动的弹力。

17.作为本实用新型的进一步改进,弹簧轴的另一端穿出顶架后与锲形块装配,所述锲形块上设置有锲形斜面,所述锲形斜面与解锁斜面贴合且可滑动装配,所述解锁斜面设置在解锁架上,解锁架与顶架卡合且可滑动装配,所述解锁架上还设置有直面,当锲形斜面与直面接触时,弹簧轴在锁止弹簧的作用下下移至最下位移点,此时锁止块进入第三阀腔内且阻碍止位环的通过;所述解锁架与拉轴的一端装配,拉轴的另一端穿出顶架后与连板装配,连板还与伸缩轴装配。

18.本实用新型还公开了一种步入式高低温湿热试验室,其应用有上述热感阀。

19.本实用新型的有益效果是:

20.本实用新型的热感阀能够通过电磁铁或以记忆弹簧探测试验仓的热量为动力切换热感输出管与切换灭火罐、均风输入管的择一连通,从而使得初始状态时,热感阀可以将试验腔靠近控制模块一侧的气流输送至热感输出管,从而实现试验仓内温湿度的快速均匀。而试验仓内温度过高(爆炸或燃烧)时,可以接入灭火材料至试验仓内以实现快速灭火,从而有效降低火灾隐患、提高安全性。

附图说明

21.图1-图3是本实用新型的结构示意图;

22.图4是本实用新型去除外壳100后的结构示意图;

23.图5是控制模块的结构示意图;

24.图6-图7是本实用新型的结构示意图(去除控制模块200、打开门扇模块a);

25.图8-图9是门扇模块a、缓冲件500、搭板模块c处结构示意图;

26.图10是门扇模块a、搭板模块c处结构示意图;

27.图11-图13是搭板模块c处结构示意图;

28.图14-图16是离合机构处结构示意图,其中图15是第一离合轴c310轴线所在中心面处剖视图;

29.图17-图18是离合锥c280处结构示意图;

30.图19是锥套c260处结构示意图;

31.图20-图22是门扇模块a处结构示意图;

32.图23-图24分别是锁块a260、活动座a270部分位于锁块轴a262轴线所在的两个中心面处剖视图;

33.图25是活动把手a250处结构示意图;

34.图26是缓冲模块b的结构示意图;

35.图27是碰撞阀b200在碰撞阀轴b230轴线所在中心面处剖视图;

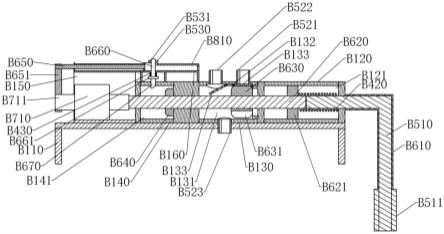

36.图28-图30是热感阀b100的结构示意图,其中图29是热感阀b100位于热感阀轴b620轴线所在中心面处剖视图。

具体实施方式

37.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

38.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

39.参见图1-图7,本实施例的步入式高低温湿热试验室,包括外壳100、控制模块200,外壳100内部为中空的试验腔,外壳100的两端分别通过排风箱400、门扇模块a封闭,所述排风箱400上设置有排风栅格410,使用时控制模块200输出的风均通过排风栅格410向试验腔内排放;所述控制模块200用于控制向试验腔内输入气流的温度、湿度,从而利用气流的温度、湿度实现试验腔内的环境模拟。本实施例的控制模块直接采用现有设备控制气流输出温度、湿度的部分即可。

40.所述外壳100靠近排风箱400的一端上还安装有均风扇300,均风扇300启动后能够将气流向门扇模块a一侧吹动,且均风扇300上安装有均风栅格310,均风扇300产生的气流穿过均风栅格310后向门扇模块a流动以实现试验腔内气流的均匀,这能够使得控制模块200排出的气流快速分布在试验腔内,从而完成试验腔内环境的快速模拟。

41.结合图8-图9,试验腔靠近门扇模块a的一端上还安装有缓冲件500,所述缓冲件500包括第一吹气部分510、第二吹气部分520、第三吹气部分530;所述第一吹气部分510、第二吹气部分520、第三吹气部分530内部中空且内侧设有数个通孔,使用时第一吹气部分510、第二吹气部分520、第三吹气部分530内部的气流从对应的通孔中吹出。

42.再结合参见图25-图26,所述第一吹气部分510、第二吹气部分520、第三吹气部分530的内部分别与缓冲模块b的第一吹气管b851、第二吹气管b852、第三吹气管b853连通;所

述第一吹气管b851、第二吹气管b852、第三吹气管b853分别与主输出管842、混合器b320的出口、副输出管b832连通。

43.缓冲模块b包括混合器b320、主气泵b332、副气泵b331、碰撞阀b200,所述混合器b320的两个进气口分别与主输出管b842、副输出管b832连通,从而将主输出管b842、副输出管b832送来的气体混合后输出至第二吹气管b852。所述主输出管b842、副输出管b832分别与主气泵b332的排气口、副气泵b331的排气口连通,所述主气泵b332的进气口、副气泵b331的排气口分别与主输入管b841、副输入管b831连通,所述主输入管b841、副输入管b831分别与碰撞阀b200的第二碰撞接管b242、第一碰撞接管b241连通。

44.所述碰撞阀b200还包括碰撞壳b210,所述碰撞壳b210内部为中空的碰撞阀腔b211,所述第二碰撞接管b242、第一碰撞接管b241分别与碰撞阀腔b211连通,所述碰撞阀腔b211的内壁上还分别设置有第一密封孔b212、第二密封孔b213,所述第一密封孔b212、第二密封孔b213分别与第一碰撞进口管b251、第二碰撞进口管b252的一端连通,所述第一碰撞进口管b251的另一端与空气连通,所述第二碰撞进口管b252的另一端与热感输出管b823连通;所述第一密封孔b212、第二密封孔b213内分别安装有第一碰撞阀片b261、第二碰撞阀片b262,所述第一碰撞阀片b261、第二碰撞阀片b262的一侧分别通过碰撞阀片轴b270与碰撞壳b210铰接。所述第一碰撞阀片b261、第二碰撞阀片b262向第一密封孔b212、第二密封孔b213完全闭合时可以将第一密封孔b212、第二密封孔b213密封。第一碰撞阀片b261、第二碰撞阀片b262与碰撞壳b210之间分别安装有扭簧,扭簧用于使第一碰撞阀片b261、第二碰撞阀片b262保持转出第一密封孔b212、第二密封孔b213的扭力。热感输出管b823与试验腔靠近控制模块一端直接或间接连通。

45.所述碰撞阀腔b211内密封且可轴向滑动地安装有碰撞阀芯b220,所述碰撞阀芯b220安装在碰撞阀轴b230的一端上,碰撞阀轴b230的另一端穿出碰撞壳b210后与碰撞板b231装配,所述碰撞阀轴b230位于碰撞板b231、碰撞壳b210之间的部分上套装有碰撞弹簧b410,碰撞弹簧b410对碰撞板b231施加远离碰撞壳b210的推力。所述碰撞阀腔b211位于第一密封孔b212、第二密封孔b213之间的部分上还安装有碰撞限位环b214,所述碰撞限位环b214用于限制碰撞阀芯b220向碰撞板b231移动的最大位移点。初始状态时,碰撞阀芯b220与碰撞限位环b214压紧,此时碰撞阀芯b220不与第一碰撞阀片b261、第二碰撞阀片b262接触,因此第一碰撞阀片b261、第二碰撞阀片b262打开,且碰撞阀芯b220将碰撞阀腔b211密封分割为两部分、这两部分分别与第一碰撞进口管b251、第二碰撞进口管b252连通,从而使得主气泵b332抽吸热感输出管b823的气流、副气泵抽吸空气,而空气、热感输出管b823的气流在混合器内混合后通过第二吹气管b852输出至第二吹气部分520吹出,空气、热感输出管b823的气流分别通过第一吹气管b851、第三吹气管b853输出至第一吹气部分510、第三吹气部分530吹出。而初始状态时,门扇模块打开,第二门扇a200上的门扇推块a210不与碰撞板b231接触。这种设计主要是为了在门扇模块处形成气帘,以降低试验腔内气流向外排出的量,方面是为了节能,另一方面降低试验腔内的气流差异、为后续门扇模块关闭后温度和湿度的快速均匀提供基础。

46.而门扇模块a关闭后,门扇推块a210推动碰撞板b231克服碰撞弹簧b410的弹力向碰撞壳b210移动以带动碰撞阀芯移动至最远离碰撞板b231的一端(图26状态),碰撞阀芯b220推动第一碰撞阀片b261向第一密封孔b212转动以密封第一密封孔b212,且第一碰撞接

管b241、第二碰撞接管b242均通过碰撞阀腔b211与热感输出管b823连通,使得整个缓冲件500都向外吹出靠近控制模块一端试验腔内的气流以大大加快试验腔内温度、湿度的均衡,从而快速达到预设的试验条件(环境条件)。

47.参见图26-图30,所述缓冲模块b还包括热感阀b100,所述热感阀b100包括底座b110、第一阀壳b120、第二阀壳b130、第三阀壳b140、支架b150、顶架b160,所述第一阀壳b120、第二阀壳b130、第三阀壳b140、支架b150均安装在底座b110上,底座b110安装在外壳100上,顶架b160安装在支架b150。

48.所述第一阀壳b120、第二阀壳b130、第三阀壳b140依次连接,第一阀壳b120、第二阀壳b130、第三阀壳b140内部分别设置有中空的第一阀腔b121、第二阀腔b131、第三阀腔b141,所述第一阀腔b121、第二阀腔b131、第三阀腔b141内分别可轴向滑动地安装有热力塞b621、热力阀芯b630、止位环b640,所述热力塞b621、热力阀芯b630、止位环b640均套装在热力阀轴b620上,所述热力阀轴b620一端穿出第三阀壳b140后与电磁铁b710的伸缩轴b711装配,电磁铁b710安装在支架b150内侧。

49.所述第一阀腔b121位于热力塞b621远离第二阀壳b130的一侧还与导热轴b510的一端装配,导热轴b510的另一端进入试验腔内,优选为进入试验腔靠近控制模块一侧。所述导热轴b510上还套装有隔热管b610,隔热管b610采用保温隔热材料制作,导热轴b510位于试验腔内的一端上套装有导热套b511,导热套b511用于扩大导热轴b510与空气的接触面积,从而增加导热轴b510将试验腔内的热量传导至第一阀腔b121内的速度。所述导热轴b510位于第一阀腔b121内的部分上套装有记忆弹簧b420,记忆弹簧b420受热伸长、温度恢复后缩短复位。本实施例中,记忆弹簧b420在150℃左右伸长,这种设计主要是因为才试验过程中试样可能发生爆燃、爆炸,而这都会产生大量的热量,通过导热轴b510引入这个热量至记忆弹簧b420可以使得记忆弹簧快速受热,从而伸长;记忆弹簧伸长时会驱动热感阀轴b620向电磁铁b710移动。

50.所述第二阀腔b131还分别与第一接入管b521、第二接入管b522、接出管b523连通,所述第一接入管b521、第二接入管b522、接出管b523分别与均风输入管b821、灭火输入管b822、热感输出管b823的一端连通,所述均风输入管b821的另一端与试验腔靠近控制模块一端连通;所述灭火输入管b822的另一端与灭火罐b310的输出口连通,所述灭火罐b310内装有气凝胶灭火材料。所述第二阀腔b131的侧壁与第一接入管b521、第二接入管b522对应处分别设置有阀孔b132,所述阀孔b132可通过阀片b133密封,阀片133一侧通过销轴与第二阀壳b130铰接,所述阀片b133与阀孔b132内壁之间安装有阀片扭簧,所述阀片扭簧对阀片b133施加远离阀孔b132转动的扭力。所述热力阀芯b630上设置有贯穿的阀芯通槽b631,且热力阀芯b630对两个阀片b133择一关闭,也就是两个阀孔b132只能有一个与第二阀腔b131连通。具体地,热力阀芯b630的侧面挤压对应的阀片b133,使得阀片b133压紧在对应的阀孔b132内以将阀孔b132密封。阀芯通槽b631主要是为了使得热感阀芯b630两侧的第二阀腔保持连通,从而确保第一接入管b521、第二接入管b522向第二阀腔内输入的气流都能进入接出管b523。

51.所述第三阀体b140与止位块b670卡合且可滑动装配,所述止位块b670一端穿出第三阀壳b140后与弹簧环b661装配,所述弹簧环b661安装在弹簧轴b660的一端上,弹簧轴b660的另一端穿出顶架b160后与锲形块b530装配,所述锲形块b530上设置有锲形斜面

b531;所述弹簧轴b660位于顶架b160和弹簧环b661之间的部分上套装有锁止弹簧b430,所述锁止弹簧b430对弹簧轴b660施加向第三阀壳b140推动的弹力。

52.所述锲形斜面b531与解锁斜面b811贴合且可滑动装配,所述解锁斜面b811设置在解锁架b810上,解锁架b810与顶架b160卡合且可滑动装配,所述解锁架b810上还设置有直面b812,当锲形斜面b531与直面b812接触时,弹簧轴b660在锁止弹簧的作用下下移至最下位移点,此时锁止块b670进入第三阀腔b141内且阻碍止位环b640的通过。这种设计主要是考虑到一旦记忆弹簧伸长后在火未灭完的情况下回缩,就可能导致热感阀轴b620同步回缩移动,从而关闭与灭火罐b310对应的阀片,导致气溶胶灭火材料中断影响灭火。记忆弹簧受热伸长到位后会驱动热感阀轴b620带动止位环b640穿过止位块b670,此时止位环b670不能发现移动,从而可以保持灭火罐b310对热感输出管b823持续输入气溶胶灭火材料。

53.所述解锁架b810与拉轴b650的一端装配,拉轴b650的另一端穿出顶架b160后与连板b651装配,连板b651还与伸缩轴b711装配。所述电磁铁b710在未通电的情况下其伸缩轴b711可被外力驱使而移动,当然电磁铁b710通电后能驱动其伸缩轴b711轴向移动。

54.使用时,可以通过内置在试验腔内的温度传感器、加速度传感器等探测试验腔内是否发生燃烧、爆炸,如果是则控制电磁铁b710驱动伸缩轴向连板b651移动,在此过程中会带动解锁架b810、热感阀轴b620同步移动,解锁架b810移动的过程中会使得锲形斜面b531逐渐与直面b812接触,也就使得止位块逐渐进入第三阀腔b141内阻碍止位环b640的通过;而热感阀轴b620移动则会切断均风输入管b821与第二阀腔b131的连通、使得灭火输入管b822与第二阀腔连通以将灭火材料输入缓冲件500处进行灭火。当然也可以在试验腔内安装多个灭火喷头,灭火喷头的进口与热感输出管b823连通,以将灭火材料输入试验腔中的各个部分同时也利于快速均匀试验腔内的温湿度。而电磁铁失灵时通过记忆弹簧驱动热感阀轴移动,但是记忆弹簧回缩时热感阀轴不能同步反向移动。

55.而灭火完成后可以对电磁铁通电,使得电磁铁驱动热感阀轴b620向记忆弹簧b420移动,在此过程中,解锁斜面b811会逐渐与锲形斜面b531贴合且驱动锲形块b530克服止位弹簧的弹力上移,直到止位块上移至不影响止位环的通过,然后止位环穿过止位块b670对应处的第三阀腔,最后复位即可。这种设计主要是利用电磁铁可以解除止位块对止位环的限制,从而在热感阀需要复位时直接利用电磁铁的动力即可。优选地,所述止位块b670、止位环b640上还分别设置有止位块斜面、止位环斜面,所述止位环b640向止位块b670挤压时,可以通过止位块斜面、止位环斜面配合挤压止位块b670克服止位弹簧的弹力上移以使止位环通过。

56.参见图1-图19,本实用新型主要是为了给电动汽车(或汽车)进行试验的,因此需要搭板c110连接试验腔底面和地面,以便于汽车驶入试验腔。现有的做法大多是采用两块活动的搭板c110,需要使用时打开门扇模块,然后安装搭板c110,搭板使用完成后收起搭板即可。这种方式虽然简单,但是由于是人工操作,因此每次搭板的安装位置会发生偏差,这种偏差就导致需要另外一个人在外观察轮胎和搭板的位置,如果发生偏差就需要及时调整。同时汽车在搭板上行走使会对搭板施加摩擦推力,此时有可能造成搭板歪曲、飞开,直接导致汽车底盘磕碰,甚至碰撞外壳100。对此本实施例将搭板集成为搭板模块c且与门扇模块a的第一门扇a100、第二门扇a200进行联动,使得门扇模块关闭就自动收起搭板;门扇模块打开就自动打开搭板。这样一方面搭板位置固定,驾驶员只需要找准外壳与汽车之间

的定位即可,无需关心搭板位置,久而久之会形成熟能生巧的效果,从而大大提高驶入使出的效率;另一方方面还能对搭板进行有效束缚,防止车辆行驶时发生歪斜、飞出等,有效降低汽车底盘被磕碰的概率。

57.所述搭板模块c包括搭板c110、皮带c250、离合座c120,所述皮带c250分别绕过门扇转轴a410、蜗轮轴c330并构成带传动机构,所述门扇转轴a410安装在外壳110上,第一门扇a100、第二门扇a200分别通过不同的铰链a01与两根门扇转轴a410装配,从而使得第一门扇a100、第二门扇a200开关时可带动门扇转轴a410同步转动。所述蜗轮轴c330上设置有蜗杆部分c242,蜗杆部分c242与蜗轮c241啮合传动,蜗轮c241套装在第二离合轴c320上,第二离合轴c320、蜗轮轴c330均安装在离合座c120上,离合座c120安装在外壳100上。

58.所述第二离合轴c320直接或间接驱动第一离合轴c310转动,第一离合轴c310上安装有第二离合齿c212,所述第二离合齿c212与第一离合齿c211啮合传动,所述第一离合齿c211安装在搭板转轴c111上,搭板转轴c111安装在搭板c110上且与离合座c120可圆周转动装配。门扇模块a打开或关闭时,驱动门扇转轴a410转动,门扇转轴a410通过皮带c250、蜗轮轴c330驱动第二离合轴c320转动,第二离合轴c320直接或间接驱动第一离合轴c310转动,第一离合轴c310驱动搭板转轴c111转动,以带动搭板c110以搭板转轴c111为中心转动,从而实现搭板c110与门扇模块的联动。门扇关闭时搭板c110向试验腔内转动收起,门扇打开时搭板c110向试验腔外转动打开。

59.优选地,所述离合座c120上分别设置有第一离合座板c121、第二离合座板c122、第三离合座板c123,所述搭板转轴c111与第一离合座板c121装配,所述第一离合轴c310与第二离合座板c122装配,所述第二离合轴c320与第三离合座板c123装配。

60.优选地,第二离合轴c320与第一离合轴c310之间通过离合机构传动,所述离合机构包括第一离合套c220、第二离合套c230,所述第一离合套c220不可圆周转动地套装在第一离合轴c310上,所述第二离合套c230不可圆周转动且可轴向滑动地套装在第二离合轴c320上,所述第二离合套c230远离第一离合套c220的一端上安装有端面轴承c510,端面轴承c510与第三离合座板c123之间安装有离合弹簧c410,离合弹簧c410用于对第二离合套c230施加向第一离合轴套c220推动的弹力。初始状态时,第一离合轴套c220、第二离合轴套c230不接触。

61.所述第一离合轴套c220、第二离合轴套c230相互靠近的端面上分别设置有第一离合凸起c221、第二离合凸起c231,所述第一离合凸起c221、第二离合凸起c231的两端在轴向上的有间距;所述第一离合轴套c220内安装有锥套c260,所述锥套c260内设置有锥孔c261;所述第二离合套c230内设置有离合滑孔c271,所述离合滑孔c271可轴向滑动、不可圆周转动地套装在第二离合轴c320上,所述第二离合轴c320装入离合滑孔c271的一端上安装有缓冲盘c340,缓冲盘c340上设置有至少一个缓冲盘凸起c341;所述缓冲盘凸起c341与缓冲弹簧c420的一端装配,缓冲弹簧c420的另一端与锥凸块c283压紧,所述锥凸块c283设置在锥杆c282上,锥杆c282与离合锥c280可圆周转动装配,所述缓冲弹簧c420用于对锥杆c282与缓冲盘c340之间的相对转动提供阻尼,一旦离合锥c280所受的转动力能够克服缓冲弹簧c420的弹力时,离合锥c420、缓冲盘c340之间可发生相对转动。离合锥c280与第二离合套c230装配固定。

62.所述离合锥c280位于离合锥套c270外且装入锥孔c261内,离合锥c280的离合锥侧

壁c281与锥孔c261压紧传动。优选地,离合锥c280的侧壁和锥孔c261的内壁上分别设置有相互啮合的卡齿,从而利用卡齿实现离合锥侧壁c281与锥孔c261的传动。

63.所述锥杆c282与第二离合轴c320之间有间距,在搭板c110转动到位后,由于搭板c110不能继续转动,因此锥套c260就不能转动,但此时门扇模块a还未完全关闭或开启,因此第二离合轴c320还会继续转动;此时第二离合轴c320带动离合锥套c270转动,但是离合锥c280由于锥孔c261的卡紧而无法转动,因此第二离合轴c320(离合锥套c270、第二离合套c230)与离合锥c280之间会挤压缓冲弹簧c420而发生相对转动,第二离合套c230转动时可以通过第一离合凸起c221、第二离合凸起c231配合而对第二离合套c230施加向离合弹簧c410挤压移动的位移,这就使得离合锥c280与锥孔c261的啮合或压紧销售,此时第二离合轴c320可相对于第一离合轴c310转动,而由于第一离合套c220、第二离合套c230的端面保持压紧,因此对搭板的转动提供了阻尼,可以有效束缚搭板,降低搭板非需要性转动的概率。门扇模块a切换开启或关闭状态时,第二离合套c230首先反转,从而使得离合锥c280恢复与锥孔c261传动,此时驱动搭板转轴c111反转,从而切换搭板c110的状态直到搭板c110转动到位后第二离合套驱动离合锥与锥孔分离。这种设计使得搭板c110总是先于门扇模块的开关而放下、收起,从而有效防止搭板c110干涉门扇模块的运动。

64.参见图1-图10、图20-图25,所述门扇模块a包括第一门扇a100、第二门扇a200,所述第一门扇a100、第二门扇a200分别通过不同的铰链a01与两根门扇转轴a410装配,两根门扇转轴a410可圆周转动地安装在外壳100上,第一门扇a100、第二门扇a200开关时可带动门扇转轴a410同步转动。所述第一门扇a100、第二门扇a200相互靠近的端面上还分别安装有门压条a02,第一门扇a100、第二门扇a200关闭时会挤压两条门压条a02以密封第一门扇a100、第二门扇a200之间的缝隙。所述外壳100位于门扇模块a的端面上还安装有密封条120,第一门扇a100、第二门扇a200关闭时会挤压密封条120,以使得第一门扇a100、第二门扇a200与外壳100密封。

65.所述第一门扇a100上还安装有卡夹块a120、固定把手a110,所述卡夹块a120上设置有卡夹块台a121,所述固定把手a110用于便于开启、关闭第一门扇a100。所述卡夹块a120有两个,且每个卡夹块a120的卡台a121分别与一个锁块a260卡合装配,所述锁块a260上设置有锁块侧块a261,所述锁块侧块a261位于卡台a121远离第二门扇a200的一侧且锁块侧块a261不能沿着锁块a260的长度方向拉出卡台a121;所述锁块a260与锁块轴a262装配,所述锁块轴a262不能穿出锁块a260,锁块轴a262与锁块弹簧a510的一端装配,锁块弹簧a510的另一端与活动轴a271的一端装配,所述活动轴a271的另一端穿过活动座a270、剪力环a540后与第二钢索a332的一端装配,所述锁块弹簧a510在圆周方向上有较强的抗弯强度,但能够拉长。剪力环a540上设置有剪断口a541,所述活动轴a271穿出剪力环a540的部分、靠近剪断口a541处安装有剪断销a530,所述剪断销a530的轴向长度大于剪断口a541且剪断销a530的两端位于剪断口a541直径线外。初始状态时,可以通过剪断销a530与剪断口a541配合,使得活动轴a271无法向锁块弹簧a510移动。一旦发生爆炸或试验腔内部气压突然剧烈增加时,第一门扇a100、第二门扇a200会受到较大的推力,这个推力最终会拉长、弯曲锁块弹簧a510,并将剪断销a530向剪断口a541挤压使得剪断口a541剪断剪断销a530,然后活动轴a271拉出活动座a270并将第二钢索a332拉出至活动座a270和锁块a260之间,这样就为第一门扇a100、第二门扇a200的打开提供了一定的角度,使得第一门扇a100、第二门扇a200被冲

开泄压,但是第一门扇a100、第二门扇a200的最大打开角度受到限制,因此不会撞击周围的人和物,更加安全。

66.所述第二钢索a332的另一端与第二拉轴a320的一端装配,第二拉轴a320的另一端穿出防爆壳a220后通过第一钢索a331与第一拉轴a310装配固定,所述第一拉轴a310固定在外壳拉轴板110上,所述第二拉轴a320与防爆壳a220可轴向滑动装配,防爆壳a220固定在第二门扇a200上。这种设计一方面是为了增加爆炸时第一门扇a100、第二门扇a200的打开角度,另一方面将第一门扇a100、第二门扇a200的冲击力分解至外壳,从而避免第一拉轴a310松动造成对第一门扇a100、第二门扇a200的限制失效。优选地,所述防爆壳a220上固定有第一防爆隔板a221、第二防爆隔板a222,所述第二拉轴a320与第一防爆隔板a221、第二防爆隔板a222可轴向滑动装配。

67.所述活动座a270上固定有活动齿轮部a611,所述活动齿轮部a611固定在活动齿轴a422上;活动齿轮部a611与从动齿轮a612啮合传动,从动齿轮a612套装在从动齿轴a421上,所述从动齿轮a612与从动齿条部分a621啮合传动,所述从动齿轴a421、活动齿轴a422均可圆周转动地安装在防爆壳a220上。所述活动齿轮部a611设置在齿条a620上,齿条a620上还分别设置有主动齿条部分a622、齿条板a623、齿条滑轨a624,齿条滑轨a624与齿条滑座a223上的滑座槽卡合且可滑动装配,所述齿条滑座a223安装在防爆壳a220上,这种设计可以为齿条的移动提供导向。所述齿条板a623与齿条光轴a442的一端装配,所述齿条光轴a442的另一端装入光轴套管a441内且与之可轴向滑动装配,光轴套管a441安装在固定板a224上,固定板a224安装在防爆壳a220上;所述光轴套管a441、齿条光轴a442外还套装有齿条弹簧a520,所述齿条弹簧a520对齿条a620施加远离固定板a224的推力,以使得初始状态时,锁块a260、活动座a270转动至与齿条a620平行或基本平行的状态,此时锁块a260不影响第二门扇与第一门扇之间的开关。

68.所述主动齿条部分a622与主动齿轮a630啮合传动,所述主动齿轮a630套装在主动齿轴a430上,所述主动齿轴a430一端穿出防爆壳a220后与活动把手a250的一端装配固定,所述主动齿轴a430与防爆壳a220可圆周转动装配,所述活动把手a250的另一端上安装有把手轴a251,把手轴a251远离活动把手a250的一端上安装有卡环a252;所述卡环a252可卡装入把手座a230的把手座槽a232内且与把手座槽a232卡紧装配,以锁紧活动把手a250。所述把手座a230上设置有贯穿的把手座通槽a231,所述手座通槽a231与把手座槽a232连通且可使把手轴a251穿过。所述把手座a230有两个且分别安装在卡环a252的两个最大转动端,且把手座a230直接或间接地固定在第二门扇a220上。卡环a252与把手座a230卡合装配后能够降低活动把手在拉动第二门扇时主动齿轴a430与活动把手之间的拉力,防止活动把手被拉脱。另外两个把手座a230的设计还起到提醒操作者的作用,因为卡环与不同的把手座a230装配意味着锁块的转动角度不同,从而通过两个把手座a230快速判断当前锁块a260是否与卡台a121卡合装配。

69.优选地,所述防爆壳a220远离第二门扇a200的一侧与门扇板a240装配固定,所述把手座a230固定在门扇板a240上,且初始状态时,锁块a260不穿出门扇板a240与第二门扇a200之间。这种设计一方面是为了美观,另一方面是为了对门扇板a240和第二门扇a200之间的零部件进行遮盖保护。

70.图1是门扇模块a的关闭状态,此时锁块a260与卡台a121卡合装配,从而利用锁块

弹簧a510的抗弯力锁紧第一门扇a100、第二门扇a200,且此时活动把手a250与最上方的把手座a230卡合装配。图7是门扇模块a的打开状态,需要从图1打开至图7时,转动活动把手a250,使得卡环a252与最下方的把手座a230卡合装配,在此过程中,活动把手a250驱动主动齿轴a430转动,主动齿轴a430驱动齿条向门扇推块a210移动,从而驱动从动齿轮a612转动,从动齿轮a612驱动活动齿部a611以活动齿轴a422为中心向远离卡夹块a120转动,直到锁块a260进入门扇板a240内,然后通过活动把手a250拉动第二门扇a200转动打开,通过固定把手a110拉动第二门扇a100转动打开至图7状态即可。本实施例中,第一门扇、第二门扇处于关闭状态(图1)时会挤压门压条a02,从而增加第一门扇、第二门扇的打开阻尼,这也保证了正常使用时第一门扇、第二门扇之间,以及第一门扇、第二门扇与外壳之间有足够的压力,从而确保试验腔的密封性。

71.本实用新型未详述之处,均为本领域技术人员的公知技术。

72.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1