一种控制阀的制作方法

1.本实用新型涉及压力控制阀技术领域,尤其涉及一种控制阀。

背景技术:

2.现有控制阀中的阀体通常设有滑动密封件,现有滑动密封件固定于阀芯上,滑动密封件和阀芯在阀盖板内进行滑动,为了保证较高的滑动效率,需要对阀盖板内部进行打磨,但由于阀盖板内部腔体较小,而且工具难以伸入到阀盖板内部,因此难以对阀盖板进行加工,从而影响阀盖板的光滑程度,导致阀体的动作响应较慢,而且由于打磨效果不好,阀芯和阀盖板内部的摩擦阻力较大,阀芯反复在阀盖板内滑动容易造成磨损,从而影响使用寿命,而且密封效果不好。

技术实现要素:

3.本实用新型所要解决的技术问题在于,提供一种控制阀,无需对阀盖板内部进行打磨,而且便于加工,能够延长使用寿命,而且密封性好。

4.为了解决上述技术问题,本实用新型提供了一种控制阀,包括控制阀包括阀芯、滑动密封件和阀盖板,所述阀盖板内设有第一滑动腔,所述滑动密封件固定于所述第一滑动腔的内侧壁,所述阀芯设有第一滑动部,所述第一滑动部的外侧壁平整设置并能同时与所述第一滑动腔的内壁以及所述滑动密封件滑动接触。

5.作为上述方案的改进,所述控制阀还包括连通盖,所述阀芯能够在所述连通盖内滑动,所述阀盖板包括底盖部和第一侧壁部,所述第一侧壁部连接于所述底盖部的边缘,所述第一侧壁部与所述连通盖相抵接。

6.作为上述方案的改进,所述第一侧壁部与所述底盖部围成所述第一滑动腔,所述滑动密封件设置于所述第一侧壁部的内壁上。

7.作为上述方案的改进,所述控制油路的连通口均设置于所述第一侧壁部上并与所述第一滑动腔连通。

8.作为上述方案的改进,所述连通盖还包括滑壁,所述第一侧壁部套设于所述滑壁外侧并与所述滑壁相抵接,所述滑壁与所述底盖部围成所述第一滑动腔,所述滑动密封件设置于所述滑壁的内壁上。

9.作为上述方案的改进,所述控制油路的连通口分别设置于所述底盖部和所述滑壁上并与所述第一滑动腔连通。

10.作为上述方案的改进,所述阀盖板还包括第二侧壁部,所述第二侧壁部与所述第一侧壁部相连接,所述第二侧壁部围成第二滑动腔,所述阀芯还包括第二滑动部,所述第二滑动部能够在所述第二滑动腔内滑动,所述滑动密封件设置于所述第一侧壁部的内壁和所述第二侧壁部的内壁上。

11.作为上述方案的改进,所述控制油路的连通口均设置于所述第二侧壁部上并与所述第二滑动腔连通。

12.实施本实用新型,具有如下有益效果:

13.本实用新型控制阀设有阀芯、滑动密封件和阀盖板,所述阀盖板内设有第一滑动腔,所述滑动密封件固定于所述第一滑动腔的内侧壁,所述阀芯设有第一滑动部,所述第一滑动部的外侧壁平整设置并与所述第一滑动腔的内壁滑动接触,所述阀芯能够在所述阀盖板的内侧滑动,由于滑动密封件固定于所述阀盖板的内侧壁,为了方便滑动,只需要对所述阀芯外表面进行加工,能够保证所述第一滑动部在所述第一滑动腔内自由滑动,由于阀芯外表面加工操作简单,因此便于进行加工,而且由于保证了第一滑动部在所述第一滑动腔内的滑动效率,其使用寿命也能得到延长。

附图说明

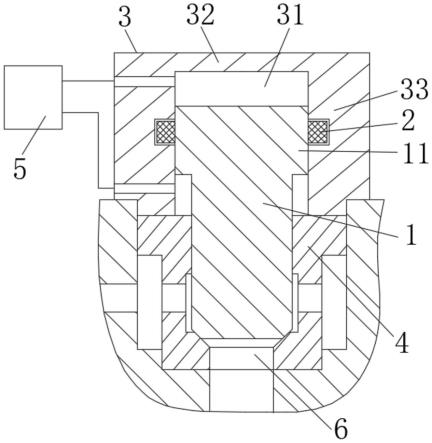

14.图1是本实用新型控制阀的第一实施例结构示意图;

15.图2是本实用新型控制阀的第二实施例结构示意图;

16.图3是本实用新型控制阀的第三实施例结构示意图。

具体实施方式

17.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

18.参见图1,本实用新型第一实施例公开了一种控制阀,与控制油路5连通实现油路的通断,所述控制阀包括阀芯1、滑动密封件2和阀盖板3,所述阀盖板3内设有第一滑动腔31,所述滑动密封件2固定于所述第一滑动腔31的内侧壁,所述滑动密封件2内嵌于所述第一滑动腔31中,所述阀芯1设有第一滑动部11,所述第一滑动部11的外侧壁平整设置并与所述第一滑动腔31的内壁滑动接触,所述第一滑动部11能够在所述第一滑动腔31内自由滑动。传统的滑动密封件2设于阀芯1上,由于阀盖板3内腔加工困难,摩擦系数较高,因此阀芯1在阀盖板3内腔滑动效率不高,而在本实用新型实施例中,所述滑动密封件2固定于所述阀盖板3的内侧壁,对阀芯1的外侧壁容易进行加工,即可实现较低的摩擦系数,因此所述阀芯1能够在所述阀盖板3的内侧滑动,且滑动顺畅,不容易产生磨损,密封效果好。

19.本实用新型第一实施例具有如下有益效果:

20.本实用新型控制阀设有阀芯1、滑动密封件2和阀盖板3,所述阀盖板3内设有第一滑动腔31,所述滑动密封件2固定于所述第一滑动腔31的内侧壁,所述阀芯1设有第一滑动部11,所述第一滑动部11的外侧壁平整设置并与所述第一滑动腔31的内壁滑动接触,所述阀芯1能够在所述阀盖板3的内侧滑动,由于滑动密封件2固定于所述阀盖板3的内侧壁,为了方便滑动,只需要对所述阀芯1外表面进行加工,能够保证所述第一滑动部11在所述第一滑动腔31内自由滑动,由于阀芯1外表面加工操作简单,因此便于进行加工,而且由于保证了第一滑动部11在所述第一滑动腔31内的滑动效率和密封效率,使密封效果得到提升,而且其使用寿命也能得到延长。

21.具体地,在第一实施例中,所述控制阀还包括连通盖4,所述控制阀还包括用于供压的第一进出端6,所述连通盖4与所述第一进出端6连通,所述连通盖4内部有空腔,所述阀芯1能够在所述连通盖4内进行滑动,所述阀芯1在滑动的过程中,会对所述连通盖4形成连

通或关闭的状态,从而使所述第一进出端6实现连通或关闭的状态,进而实现供压。所述阀盖板3包括底盖部32和第一侧壁部33,所述第一侧壁部33连接于所述底盖部32的边缘,所述第一侧壁部33与所述连通盖4相抵接从而形成固定连接。

22.在第一实施例中,所述第一侧壁部33与所述底盖部32围成所述第一滑动腔31,所述阀芯1能够在所述第一滑动腔31内滑动,传统的插装阀需要将所述第一滑动腔31进行反复打磨,才能使安装有滑动密封件2的阀芯1在所述第一滑动腔31内滑动,但是由于所述第一滑动腔31难以打磨,因此传统插装阀要么提高加工成本对所述第一滑动腔31进行反复打磨,要么牺牲所述阀芯1的滑动效率节省加工成本和时间。所述控制油路5的连通口均设置于所述第一侧壁部33上并与所述第一滑动腔31连通,所述控制油路5用于控制所述阀芯1在所述第一滑动部11中滑动。

23.如图2所示,本实用新型还公开了第二实施例,第二实施例与第一实施例的不同点在于,所述连通盖4还包括滑壁41,所述滑壁41由所述连通盖4侧壁向着所述底盖部32所在的方向延伸而成,所述第一侧壁部33套设于所述滑壁41外侧并与所述滑壁41相抵接,所述滑壁41与所述底盖部32围成所述第一滑动腔31,所述第一滑动部11与所述滑壁41内壁形成滑动接触,所述第一滑动部11能够在所述滑壁41的内壁进行滑动,此时所述滑动密封件2设置于所述滑壁41的内壁上,所述滑动密封件2与所述滑壁41的内壁平齐,能够为所述滑壁41和所述第一滑动部11之间提供滑动密封,密封效果好。所述控制油路5的连通口分别设置于所述底盖部32和所述滑壁41上并与所述第一滑动腔31连通。

24.如图3所示,本实用新型还公开了第三实施例,第三实施例与第一实施例不同的是,所述阀盖板3还包括第二侧壁部34,所述第二侧壁部34与所述第一侧壁部33相连接,所述第二侧壁部34由所述第一侧壁部33向着远离所述底盖部32的方向延伸而成,所述第二侧壁部34围成第二滑动腔35,所述阀芯1还包括第二滑动部12,所述第二滑动部12与所述第一滑动部11连接,所述第二滑动部12能够在所述第二滑动腔35内滑动,在组装前,除了要对所述第一滑动部11的侧壁进行打磨,还需要对所述第二滑动部12进行打磨,当所述阀芯1在滑动时,所述第一滑动部11和所述第二滑动部12分别在所述第一滑动腔31和所述第二滑动腔35内同时滑动,此时所述滑动密封件2设置于所述第一侧壁部33的内壁和所述第二侧壁部34的内壁上,分别为所述第一滑动腔31和所述第二滑动腔35提供滑动密封,由于第三实施例提供了两个滑动部,并且滑动密封件2分别设置在两个滑动腔内,因此其滑动密封的效果比第一实施例和第二实施例更好。在第三实施例中,所述控制油路5的连通口均设置于所述第二侧壁部34上并与所述第二滑动腔35连通,外部控制油路5通过所述第二滑动腔35来驱动所述阀芯1滑动。

25.在上述实施例中,所述滑动密封件2固定于所述第一滑动腔31和/或所述第二滑动腔35的内壁上,所述滑动密封件2能够与所述第一滑动部11和/或所述第二滑动腔35的外侧壁能够滑动接触,从而使所述滑动密封件2发挥活动密封的作用。为了能够实现润滑,只需要将所述阀芯1的外侧壁进行打磨即可,所述阀芯1的外侧壁打磨加工比较容易,因此也能节省加工成本和加工时间,还能提高滑动效率,从而提高了加压、泄压的效率。

26.以上是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1