一种电机用防水轴承的制作方法

1.本实用新型为一种电机用轴承,特别涉及一种电机用防水轴承,属于轴承技术领域。

背景技术:

2.电机是应用最为广泛的设备,电机用防水轴承又是电机的重要部件。电机用防水轴承一般由轴承钢制作,在潮湿和有水溶液冲刷的工作环境中,防止水、油脂、异物渗入轴承内部引起生锈腐蚀,避免轴承失效,使电机能正常运转。

3.电机用防水轴承是由外圈、内圈、钢球、保持架和密封件组成,外圈的内壁边沿处设有密封槽a,内圈的外壁边沿处设有密封槽b。密封件主要是指轴承密封圈,所述轴承密封圈包括由橡胶材料制成的密封圈主体和设置在密封圈主体内的骨架,所述密封圈主体包括与密封槽a密封配合的外密封端,及与密封槽b密封配合的内密封端。通过内密封端与密封槽b的紧密配合防止灰尘或者水分进入轴承内部,也防止轴承内部的润滑油外漏,延长轴承的使用寿命。

4.现有的电机用防水轴承密封效果并不理想,这是由于轴承密封圈的骨架内端向内密封端方向延伸的长度不足,对内密封端产生的压力太小,降低了密封效果;轴承密封圈的内密封端腰部没有足够的高度,不能有效控制轴承的启动力矩,降低了轴承的密封性能;密封槽b的内侧面和外侧面与轴承径向线之间的角度设计不合理,使内密封端与密封槽b的内侧面和外侧面之间贴合不严密,使轴承密封性能受到影响;密封槽b表面比较粗糙,加工精度偏低,也降低了内密封端与密封槽b之间的贴合度,影响到密封性能的进一步提高。

技术实现要素:

5.本实用新型的目的是针对上述现有技术中,轴承不防水的缺陷,提供了一种电机用防水轴承,可以达到防水、防油的目的。

6.为了实现上述目的本实用新型采取的技术方案是:一种电机用防水轴承,包括内圈、外圈、钢球、轴承密封圈、半保持架和铆钉,外圈的内壁边沿处设有密封槽a,内圈的外壁边沿处设有密封槽b,所述密封槽b与密封槽a互相对应;所述半保持架通过铆钉固定在内圈和外圈之间的滚道上,所述钢球可活动地卡装在半保持架的设定位置上;

7.所述轴承密封圈包括密封圈主体、设置在密封圈主体内的骨架;所述密封圈主体包括与密封槽a密封配合的外密封端,及与密封槽b密封配合的内密封端;所述内密封端包括主密封圈、内密封端腰部、副密封圈和防尘密封圈,所述主密封圈与密封槽b的内侧壁为过盈配合,沿轴承轴向方向的过盈量为:0.1-0.15mm;所述内密封端腰部在内密封端中部,主密封圈和防尘密封圈上方、副密封圈下方,所述副密封圈与轴承内圈的外壁之间为间隙配合,防止轴承内圈相对轴承外圈旋转的过程中,产生摩擦阻力;轴承密封圈主体选用acm丙烯酸酯防水橡胶;

8.所述内圈的密封槽b包括内侧面、槽底、外侧面b和外侧面b的上端延伸部,所述轴

承密封圈的骨架内端向内密封端方向延伸,对内密封端产生一定的压力,骨架靠内端与外侧面b的上端延伸部之间的距离为1.02-1.08mm,有效控制主密封圈和防尘密封圈与密封槽b之间的贴合度,提高轴承的密封性能;所述内密封端腰部的高度为0.22-0.28mm,通过控制内密封端腰部的高度尺寸,能有效控制轴承的启动力矩,提高轴承的密封性能;

9.所述防尘密封圈在密封槽b的上端延伸部上方,防尘密封圈下端部与密封槽b的上端延伸部为过盈配合,沿轴承径向方向的过盈量为0.05-0.1mm;防尘密封圈可以有效地防止外部的水、泥沙等物质进入轴承内部,并避免了因外物对主密封圈的影响,使主密封圈变形,而影响轴承密封性能;所述内侧面与轴承径向线的夹角为8-12

°

,所述外侧面与轴承径向线的夹角为27-33

°

,能使轴承密封圈的内密封端与密封槽b达到最佳紧配合;

10.内圈的密封槽b表面为经过金刚滚轮修整磨削后的高精度表面,磨削面粗糙度≤ra0.63,大大减小尺寸散差和降低粗糙度,使得密封槽跟密封圈唇口更加紧密贴合,防水性能大大提高。

11.所述外圈直径为40mm,外圈高为12mm,所述密封槽a的外侧边与径向线的夹角为45

°

;外圈和内圈之间形成的密闭空间,能防止油脂泄漏。

12.所述骨架靠内圈端与外侧面b的上端延伸部之间的距离为1.05mm,所述内密封端腰部的高度为0.25mm。

13.所述主密封圈与密封槽b的内侧壁沿轴承轴向方向的过盈量为:0.13mm,所述防尘密封圈与外侧面b的上端延伸部沿轴承径向方向的过盈量为0.08mm,合适的过盈量,决定着轴承的密封性能和启动力矩大小。

14.所述内密封端在轴承内圈的径向投影完全覆盖密封槽b,在高速旋转情况下,在润滑脂回流过程中,在副密封圈的引导作用下,润滑脂流向轴承内圈的外壁,而不会进入密封槽b内,减小润滑脂泄露的风险,保证润滑脂处于有效的工作状态。

15.所述内侧面与轴承径向线方向的夹角为10

°

,所述外侧面与轴承径向线方向的夹角为30

°

;所述密封圈主体的内密封端与密封槽b之间形成密闭空腔,该结构既能防止外界水汽和灰尘进入轴承密封圈。

16.所述内圈外径为24.4mm,所述内圈上端延伸部所在圆的直径为23.5mm,小于内圈的外径,所述内圈槽底所在圆的直径为22.6mm;当轴承承受外部液体压力时,内密封端会贴紧防尘槽b,使密封性更好,防护能力更强。

17.所述外圈的密封槽a包括外侧面a。

18.与现有技术相比,本实用新型的有益效果是:

19.一是延长了轴承密封圈的骨架内端向内密封端方向的长度,增加了对内密封端产生的压力,二是在不影响轴承转动的前提下,增加了内密封端腰部的高度,有效控制轴承的启动力矩,三是对密封槽b的内侧面和外侧面与轴承径向线之间的角度进行了精密设计,使内密封端与密封槽b的内侧面和外侧面之间贴合严密,从而,使电机用防水轴承的结构得到最优化设计,使电机用防水轴承的密封性能得到了最大限度的提高,有效地阻止了外界的水、油脂、异物渗入轴承内部,提高了轴承的使用耐久性,降低了物料和人工成本,提高了生产效率和经济效益。

附图说明

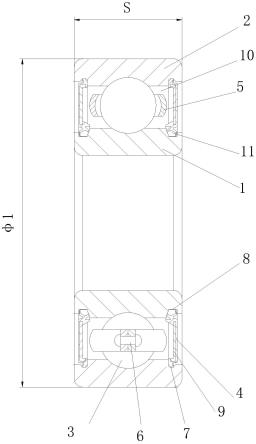

20.图1是:本实用新型主视剖视图;

21.图2是:轴承密封圈主视剖视放大图;

22.图3是:内圈主视剖视放大图;

23.图4是:图3的a部放大图;

24.图5是:外圈主视剖视放大图;

25.图6是:图5的b部放大图。

26.附图标记说明:内圈1、外圈2、钢球3、轴承密封圈4、外密封端401、内密封端402、主密封圈403、内密封端腰部404、副密封圈405、防尘密封圈406、半保持架5、铆钉6、密封槽a 7、外侧面a 701、密封槽b 8、内侧面801、槽底802、外侧面b 803、上端延伸部804、骨架9、密闭空间10、密闭空腔11。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.如图1至图6所示,一种电机用防水轴承,如图1所示,包括内圈1、外圈2、钢球3、轴承密封圈4、半保持架5和铆钉6,外圈2的内壁边沿处设有密封槽a 7,内圈1的外壁边沿处设有密封槽b 8,所述密封槽b 8与密封槽a 7互相对应;所述半保持架5通过铆钉6固定在内圈1和外圈2之间的滚道上,所述钢球3可活动地卡装在半保持架5的设定位置上;

29.如图2所示,所述轴承密封圈4包括密封圈主体、设置在密封圈主体内的骨架9;所述密封圈主体包括与密封槽a 7密封配合的外密封端401,及与密封槽b 8密封配合的内密封端402;所述内密封端402包括主密封圈403、内密封端腰部404、副密封圈405和防尘密封圈406,所述主密封圈403与密封槽b 8的内侧壁为过盈配合,沿轴承轴向方向的过盈量为:0.13mm;所述内密封端腰部404在内密封端402中部,主密封圈403和防尘密封圈406上方、副密封圈405下方,所述副密封圈405与轴承内圈1的外壁之间为间隙配合,防止轴承内圈1相对轴承外圈2旋转的过程中,产生摩擦阻力;轴承密封圈4主体选用acm丙烯酸酯防水橡胶;

30.如图1至图4所示,所述内圈1的密封槽b 8包括内侧面801、槽底802、外侧面b 803和外侧面b 803的上端延伸部804,所述轴承密封圈4的骨架9内端向内密封端402方向延伸,对内密封端402产生一定的压力,骨架9靠内端与外侧面b 803的上端延伸部804之间的距离m为1.05mm,有效控制主密封圈403和防尘密封圈406与密封槽b 8之间的贴合度,提高轴承的密封性能;所述内密封端腰部404的高度n为0.25mm,通过控制内密封端腰部404的高度尺寸,能有效控制轴承的启动力矩,提高轴承的密封性能;

31.所述防尘密封圈406在密封槽b 8的上端延伸部804上方,防尘密封圈406下端部与密封槽b 8的上端延伸部804为过盈配合,沿轴承径向方向的过盈量为0.05-0.1mm;防尘密封圈406可以有效地防止外部的水、泥沙等物质进入轴承内部,并避免了因外物对主密封圈403的影响,使主密封圈403变形,而影响轴承密封性能;所述内侧面801与轴承径向线的夹角α为10

°

,所述外侧面与轴承径向线的夹角β为30

°

,能使轴承密封圈4的内密封端402与密

封槽b 8达到最佳紧配合;

32.如图3和图4所示,内圈1的密封槽b 8表面为经过金刚滚轮修整磨削后的高精度表面,磨削面粗糙度≦ra0.63,大大减小尺寸散差和降低粗糙度,使得密封槽跟密封圈唇口更加紧密贴合,防水性能大大提高。

33.如图1所示,所述外圈2直径φ1为40mm,外圈2高s为12mm,所述密封槽a 7的外侧边与径向线的夹角γ为45

°

;外圈2和内圈1之间形成的密闭空间10,能防止油脂泄漏。

34.如图1和图2所示,所述防尘密封圈406与外侧面b 803的上端延伸部804沿轴承径向方向的过盈量为0.08mm,合适的过盈量,决定着轴承的密封性能和启动力矩大小。

35.如图1所示,所述内密封端402在轴承内圈1的径向投影完全覆盖密封槽b 8,在高速旋转情况下,在润滑脂回流过程中,在副密封圈405的引导作用下,润滑脂流向轴承内圈1的外壁,而不会进入密封槽b 8内,减小润滑脂泄露的风险,保证润滑脂处于有效的工作状态。

36.如图1所示,所述密封圈主体的内密封端402与密封槽b 8之间形成密闭空腔11,该结构既能防止外界水汽和灰尘进入轴承密封圈4。

37.如图4所示,所述内圈1外径φ2为24.4mm,所述内圈1上端延伸部804所在圆的直径φ3为23.5mm,小于内圈1的外径,所述内圈1槽底802所在圆的直径φ4为22.6mm;当轴承承受外部液体压力时,内密封端402会贴紧防尘槽b,使密封性更好,防护能力更强。

38.如图5和图6所示,所述外圈2的密封槽a 7包括外侧面a 701。

39.以上所述的实施例,只是本实用新型较优选的实施方式,本领域的技术人员在本实用新型技术方案范围内进行的通常变化和替换都应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1