一种便于更换外圈的双金属蜗轮的制作方法

1.本实用新型涉及减速机生产加工技术领域,尤其涉及一种便于更换外圈的双金属蜗轮。

背景技术:

2.减速机是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动、齿轮-蜗杆传动所组成的独立部件,常用作原动件与工作机之间的减速传动装置,在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。减速机蜗轮一般为全铜合金材料蜗轮或者全钢材料蜗轮,但是,全钢材料蜗轮存在啮合性能差,全铜合金材料蜗轮存在制造成本高,维护成本高等缺点。随着技术的发展,现在也有一种蜗轮,其包括其设有安装轴孔的钢基以及通过螺栓或插销紧打连接固定在钢基上的铜合金蜗轮齿,但是,通过螺栓或插销紧打连接的方式存在钢基与铜合金蜗轮齿之间的连接稳定性差的问题。

3.为此,公开号为cn203570978u的专利说明书中公开了一种双金属蜗轮,其包括轴向加工有安装通孔的钢基蜗轮,所述钢基蜗轮外部设有铜合金蜗轮齿,钢基蜗轮上轴向等分圆加工有多个通流孔,所述安装通孔内部设有铜合金轴套,所述通流孔填充有铜合金柱,所述铜合金柱、铜合金轴套和铜合金蜗轮齿为整体式结构。通过在钢基蜗轮外部设有铜合金蜗轮齿,安装通孔内部设有铜合金轴套,通流孔填充有铜合金柱,铜合金柱、铜合金轴套和铜合金蜗轮齿为整体式结构,提高了钢基蜗轮、铜合金轴套和铜合金蜗轮齿之间的连接稳定性。

4.但是这种双金属蜗轮在使用时仍存在不足之处,当其外圈出现严重磨损时,不能快速对其进行更换。因此,需要对其结构进行优化改进。

技术实现要素:

5.本实用新型的目的在于克服传统技术中存在的上述问题,提供一种便于更换外圈的双金属蜗轮。

6.为实现上述技术目的,达到上述技术效果,本实用新型是通过以下技术方案实现:

7.一种便于更换外圈的双金属蜗轮,包括:

8.外圈,所述外圈包括第一环体,所述第一环体的外壁沿周向均布有轮齿,所述第一环体的内壁交错开设有卡槽和外紧固孔;

9.内圈,所述内圈包括第二环体,所述第二环体的外壁设有与卡槽配合的卡凸,所述第二环体的内壁交错开设有键槽和内紧固孔;

10.紧固螺钉,所述紧固螺钉经内紧固孔旋入对应的外紧固孔中,将所述内圈和外圈相互固定。

11.进一步地,上述便于更换外圈的双金属蜗轮中,所述第一环体的内径等于第二环体的外径,所述第一环体、第二环体的轴向厚度相等。

12.进一步地,上述便于更换外圈的双金属蜗轮中,所述外紧固孔的深度为第一环体

厚度的一半。

13.进一步地,上述便于更换外圈的双金属蜗轮中,所述内紧固孔为台阶孔,其宽部的深度大于紧固螺钉中帽体的轴向厚度,所述紧固螺钉为不锈钢内六角螺钉。

14.进一步地,上述便于更换外圈的双金属蜗轮中,所述外圈中第一环体和轮齿为一体结构,由铜基材料制成。

15.进一步地,上述便于更换外圈的双金属蜗轮中,所述内圈中第二环体、卡凸为一体结构,由钢基材料制成。

16.本实用新型的有益效果是:

17.本实用新型提供的双金属蜗轮结构设计合理,其主要由铜基外圈、钢基内圈和紧固螺钉构成,外圈、内圈之间主要利用卡槽、卡凸的作用进行同步传动,利用紧固螺钉进行轴向定位,防止外圈、内圈装配后出现轴向位移,这种双金属蜗轮具有便于装拆的优点,当外圈磨损严重时,可快速将其拆卸更换。

18.当然,实施本实用新型的任一产品并不一定需要同时达到以上的所有优点。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

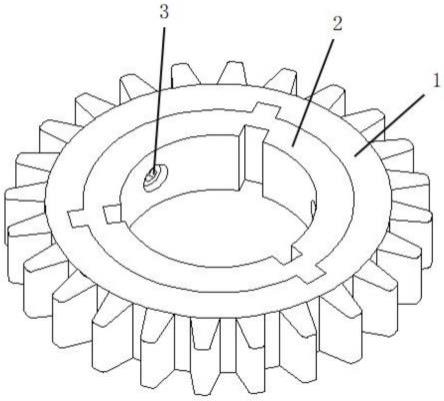

20.图1为本实用新型整体的结构示意图;

21.图2是本实用新型整体的分解示意图;

22.图3是本实用新型中外圈的结构示意图;

23.图4是本实用新型中外圈沿外紧固孔中心面的截面示意图;

24.图5是本实用新型中内圈的结构示意图;

25.图6是本实用新型中内圈沿内紧固孔中心面的截面示意图;

26.附图中,各标号所代表的部件列表如下:

27.1-外圈,101-第一环体,102-轮齿,103-卡槽,104-外紧固孔,2-内圈,201-第二环体,202-卡凸,203-键槽,204-内紧固孔,3-紧固螺钉。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

29.实施例一

30.如图1和图2所示,本实施例为一种便于更换外圈的双金属蜗轮,包括外圈1、内圈2和紧固螺钉3。

31.如图3和图4所示,外圈1包括第一环体101,第一环体101的外壁沿周向均布有轮齿102,第一环体101的内壁交错开设有卡槽103和外紧固孔104,外紧固孔104的深度为第一环

体101厚度的一半。卡槽103共设有三个,相邻两个卡槽103之间的夹角为120

°

。外紧固孔104共设有三个,相邻两个外紧固孔104之间的夹角为120

°

。

32.如图5和图6所示,内圈2包括第二环体201,第二环体201的外壁设有与卡槽103配合的卡凸202,第二环体201的内壁交错开设有键槽203和内紧固孔204。内紧固孔204为台阶孔,其宽部的深度大于紧固螺钉3中帽体的轴向厚度。键槽203共设有三个,相邻两个键槽203之间的夹角为120

°

。内紧固孔204共设有三个,相邻两个内紧固孔204之间的夹角为120

°

。

33.本实施例中,紧固螺钉3经内紧固孔204旋入对应的外紧固孔104中,将内圈2和外圈1相互固定。紧固螺钉3为不锈钢内六角螺。

34.本实施例中,第一环体101的内径等于第二环体201的外径,第一环体101、第二环体201的轴向厚度相等。

35.本实施例中,外圈1中第一环体101和轮齿102为一体结构,由铜基材料制成。内圈2中第二环体201、卡凸202为一体结构,由钢基材料制成。

36.本实施例的一个具体应用为:本实施例提供的双金属蜗轮结构设计合理,其主要由铜基外圈、钢基内圈和紧固螺钉构成,外圈1、内圈2之间主要利用卡槽103、卡凸202的作用进行同步传动,利用紧固螺钉3进行轴向定位,防止外圈1、内圈2装配后出现轴向位移,这种双金属蜗轮具有便于装拆的优点,当外圈1磨损严重时,可快速将其拆卸更换。

37.实施例二

38.本实施例的结构及应用与实施例一的结构及应用基本相同,其不同之处在于,卡槽103共设有两个,两个卡槽103对称分布。外紧固孔104共设有两个,两个外紧固孔104对称分布。键槽203共设有两个,两个键槽203对称分布。内紧固孔204共设有两个,两个内紧固孔204对称分布。

39.实施例三

40.本实施例的结构及应用与实施例一的结构及应用基本相同,其不同之处在于,卡槽103共设有四个,相邻两个卡槽103之间的夹角为90

°

。外紧固孔104共设有四个,相邻两个外紧固孔104之间的夹角为90

°

。键槽203共设有四个,相邻两个键槽203之间的夹角为90

°

。内紧固孔204共设有四个,相邻两个内紧固孔204之间的夹角为90

°

。

41.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1