一种石油输送时减震防漏油的闸阀的制作方法

1.本实用新型涉及闸阀技术领域,具体为一种石油输送时减震防漏油的闸阀。

背景技术:

2.石油输送,化石能源运输的组成部分之一。包括原油输送与成品油输送两部分。原油若为进口,则从输出国用大型油轮运送到输入国码头,再通过输油管输送到炼油厂;若为本国生产,则通过输油管分送至各炼油厂。成品油则先由炼油厂分送至各油库,主要用管道运输,在石油通过管道输送时,需要使用到闸阀,管道闸阀是一个启闭件闸板,闸板的运动方向与流体方向相垂直,闸阀只能作全开和全关,不能作调节和节流,闸板有刚性闸板和弹性闸板,根据闸板的不同,闸阀分为刚性闸阀和弹性闸阀。

3.但在现有由于石油输送使用的闸阀存在以下弊端:密封性存在缺陷,由于石油输送中的管道压力较大,导致闸板在密封后,石油容易在压力的作用下从闸板与阀体之间的连接处渗出,造成漏油,存在改进的空间。

技术实现要素:

4.本实用新型旨在解决现有技术或相关技术中存在的技术问题之一。

5.为此,本实用新型所采用的技术方案为:一种石油输送时减震防漏油的闸阀,包括:主体模块以及密封模块,所述主体模块包括管道、对称固定在管道两端的法兰、安装在管道内腔且伸出管道的阀杆、转动安装在管道顶端的手轮以及安装在阀杆底端的闸板。

6.所述密封模块包括安装在管道内壁上的第一密封圈、固定套接在阀杆上的固定板、安装在固定板底端的第二密封圈、安装在管道内壁上的封闭组件以及安装在闸板底端挤压组件。

7.本实用新型在一较佳示例中可以进一步配置为:所述管道的内顶壁上开有开口,所述开口的宽度与闸板的宽度相等,所述管道的内底壁上开有第一凹槽,所述第一凹槽的宽度与闸板的宽度相等。

8.本实用新型在一较佳示例中可以进一步配置为:所述第一密封圈横截面呈直角三角形形状,且固定在开口内壁的顶部,所述第二密封圈的横截面呈梯形,且第二密封圈的直角面与第一密封圈的直角面齐平。

9.本实用新型在一较佳示例中可以进一步配置为:所述闸板的端部开有第二凹槽。

10.本实用新型在一较佳示例中可以进一步配置为:所述封闭组件包括安装在第一凹槽内壁上的底座以及对称设置且一体固定在底座顶端的第三密封圈,相对所述第三密封圈相对面上的边呈倒角设置,在底座位于相对第三密封圈之间的顶端开有半圆凹槽。

11.本实用新型在一较佳示例中可以进一步配置为:所述挤压组件包括固定在第二凹槽内壁上的挤压件以及安装在挤压件远离闸板端部上的第四密封圈,所述第四密封圈呈半圆型且与半圆凹槽相互嵌合。

12.本实用新型在一较佳示例中可以进一步配置为:所述挤压件分为上下两个部分,

上部靠近闸板且横截面呈等腰梯形,下部远离闸板且横截面呈矩形。

13.本实用新型在一较佳示例中可以进一步配置为:所述挤压件的上部的厚度略小于第二凹槽的深度。

14.通过采用上述技术方案,本实用新型所取得的有益效果为:

15.1.本实用新型中,通过在管道的开口内壁顶壁设置横截面呈直角三角状的第一密封圈,并在阀杆上安装固定板,在固定板的底端安装第二密封圈,当闸板关闭时,第一密封圈在闸板与管道之间形成密封,第二密封圈在固定板与第一密封圈之间形成密封,双层密封,有效的增加了闸板与管道之间的密封性能,同时第二密封圈横截面设置呈直角梯形状,使第二密封圈在闸板进行封闭时,突出的部分能够对第一密封圈的端部进行挤压,使第一密封圈在挤压力的作用下产生变形从而紧贴在闸板上,有效的保证了第一密封圈在较大压力情况下的密封性能,增加了实用性。

16.2.本实用新型中,通过在管道的内壁上开设第一凹槽,并在第一凹槽的内壁上安装封闭组件,在闸板的端部上开设第二凹槽,并在第二凹槽的内壁上安装挤压组件,当闸板封闭时,闸板端部嵌合在第二凹槽内,同时挤压组件将封闭组件中的第三密封圈向第二凹槽的两侧内壁进行挤压,使第三密封圈与第二凹槽的内壁紧贴,进而有效的保证了闸板与管道之间的密封性,从而提升了闸阀的整体的密封性,有效的避免了闸阀在石油输送中产生漏油的问题。

附图说明

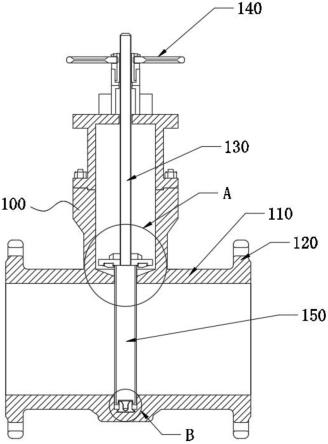

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的图1中a处示意图;

19.图3为本实用新型的图2中b处示意图;

20.图4为本实用新型的封闭组件结构示意图。

21.附图标记:

22.100、主体模块;110、管道;111、开口;112、第一凹槽;120、法兰;130、阀杆;140、手轮;150、闸板;151、第二凹槽;

23.200、密封模块;210、第一密封圈;220、固定板;230、第二密封圈;240、封闭组件;241、底座;242、第三密封圈;250、挤压组件;251、挤压件;252、第四密封圈。

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。需要说明的是,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

25.下面结合附图描述本实用新型的一些实施例,参照图1-4,一种石油输送时减震防漏油的闸阀,包括:主体模块100以及密封模块200,主体模块100包括管道110、对称固定在管道110两端的法兰120、安装在管道110内腔且伸出管道110的阀杆130、转动安装在管道110顶端的手轮140以及安装在阀杆130底端的闸板150,管道110用于与输送石油的管体连接,方便石油经过管道110进行输送,法兰120用于进行连接,阀杆130用于带动闸板150进行移动,手轮140用于带动阀杆130进行转动,闸板150用于对管道110进行封闭。

26.密封模块200安装在主体模块100上,用于增加闸板150与管道110之间的密封性,包括安装在管道110内壁上的第一密封圈210、固定套接在阀杆130上的固定板220、安装在固定板220底端的第二密封圈230、安装在管道110内壁上的封闭组件240以及安装在闸板150底端挤压组件250,管道110的内顶壁上开有开口111,用于闸板150进行伸缩活动,开口111的宽度与闸板150的宽度相等,在管道110的内底壁上开有第一凹槽112,用于与闸板150的端部进行嵌合,保持闸板150的受力均匀,第一凹槽112的宽度与闸板150的宽度相等,固定板220固定在阀杆130上,用于跟随阀杆130移动而进行移动,同时用于安装第二密封圈230,并带动第二密封圈230进行移动,第一密封圈210横截面呈直角三角形形状,且固定在开口111内壁的顶部,用于对管道110与阀体的连接处进行密封,第二密封圈230的横截面呈梯形,且第二密封圈230的直角面与第一密封圈210的直角面齐平,使第二密封圈230在闸板150进行封闭时,突出的部分能够对第一密封圈210的端部进行挤压,使第一密封圈210在挤压力的作用下产生变形从而紧贴在闸板150上,有效的保证了第一密封圈210在较大压力情况下的密封性能。

27.封闭组件240包括安装在第一凹槽112内壁上的底座241以及对称设置且一体固定在底座241顶端的第三密封圈242,底座241用于安装第三密封圈242,同时保持第三密封圈242的稳定,在底座241位于相对第三密封圈242之间的顶端开有半圆凹槽,相对第三密封圈242相对面上的边呈倒角设置,方便挤压组件250进行挤压,在闸板150的端部开有第二凹槽151,挤压组件250包括固定在第二凹槽151内壁上的挤压件251以及安装在挤压件251远离闸板150端部上的第四密封圈252,挤压件251分为上下两个部分,上部靠近闸板150且横截面呈等腰梯形,用于对两侧的第三密封圈242进行挤压,使第三密封圈242贴紧在第二凹槽151的内壁上,增加密封性,下部远离闸板150且横截面呈矩形,用于安装第四密封圈252,同时起到导向作用,挤压件251的上部的厚度略小于第二凹槽151的深度,使第三密封圈242进入到第二凹槽151内部时开始挤压,避免挤压过早造成封闭组件240无法进入第二凹槽151内,第四密封圈252呈半圆型且与半圆凹槽相互嵌合,进一步的增加密封性。

28.本实用新型的工作原理及使用流程:使用时,当需要关闭闸阀时,转动手轮140,通过阀杆130带动闸板150进行下降,当闸板150端部嵌合在第一凹槽112内时,此时,固定板220带动第二密封圈230贴紧第一密封圈210的顶端,同时第二密封圈230突出的部分挤压第一密封圈210的端部,使第一密封圈210在挤压力的作用下产生变形从而紧贴在闸板150上,保持了闸板150顶部的密封性,另外挤压件251将两侧第三密封圈242向第二凹槽151的两侧内壁进行挤压,使第三密封圈242紧贴在第二凹槽151的内壁上,同时挤压件251上的第四密封圈252嵌合在底座241上的半圆凹槽中,多重密封,保证了闸板150与管道110内壁之间的密封性。

29.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解,在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1