一种减速机构及卧式螺带混矿机的制作方法

1.本实用新型属于矿选机领域,涉及一种减速机构,具体是一种减速机构及卧式螺带混矿机。

背景技术:

2.卧式螺带混矿机包括由电机、减速机构、混矿机构这三部所组成。减速机构初端即小带轮安装于电机的轴伸之上,其末端即减速器输出轴的轴伸与联轴器的左半部相联;混矿机构中的主轴的左端与联轴器的右半部相联。

3.很显然,该装备的减速机构是由一套三角带传动机构及一台减速器所组成,其中三角带传动机构是由三角带组、大带轮、张紧装置及小带轮所构成,其中小带轮轴线相对于大带轮轴线呈朝后30

°

位置布局;混矿机构是由堵板、槽体、轴承、螺带机构、盖板及主轴所构成。

4.现有设计减速机构中的大带轮安装于减速器高速轴的轴伸之上,这样一来,减速器高速轴的轴伸就属于悬臂梁式结构,悬臂梁式高速轴的轴伸上既要承载重达130kg的大带轮的压力,又要承受高达150kg的张紧拉力,在这种结构中,新的大带轮每投入使用半个月后就会产生震颤;每投入使用1个月后就会与键联接的松动;轴承易于受损,每隔半年就得换装一套新轴承;减速器每投入使用约一年,其ⅰ、ⅱ级齿轮轮齿间必会产生胶合“互啃”现象,严重时会发生轮齿的断裂;减速器高速轴的轴伸有时会自其根部折断,使得减速机构中各个部件易受损,进而导致减速器的寿命不长。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于,提供一种减速机构及卧式螺带混矿机,解决现有技术中减速机构的各部件易受损导致寿命不长的技术问题。

6.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

7.一种减速机构,包括减速器,所述的减速器的高速轴的轴伸上套设有大带轮,所述的减速器的高速轴的轴伸上还设置有支撑结构,所述的支撑结构位于大带轮的轴向前端,所述的支撑结构包括机架,所述的机架上设置有支撑架,所述的支撑架的顶部的沉孔套设在减速器的高速轴的轴伸上;所述的支撑架的顶部的沉孔和减速器的高速轴的轴伸之间套设有滚动轴承,所述的支撑架的轴向前端面固定设置有闷盖,所述的闷盖上部开设有注油孔,所述的注油孔中设置有油堵;

8.所述的减速器的高速轴的轴伸上还套设有第一定位套和第二定位套,所述的第一定位套和第二定位套分别位于滚动轴承的轴向前端和轴向后端;

9.所述的第一定位套的轴向前端的减速器的高速轴的轴伸上设置有第一限位小圆螺母。

10.本实用新型还包括以下技术特征:

11.所述的机架上设置有至少一个加强板。

12.所述的闷盖的轴向后端面和支撑架的轴向前端面之间设置胶圈。

13.所述的闷盖和所述的支撑架通过螺钉固定连接。

14.所述的支撑架与所述的第二定位套之间设置有毡圈。

15.所述的第一定位套与第一限位小圆螺母之间设置有第一止推垫圈。

16.所述的大带轮的轴向前端设置有了第二限位小圆螺母。

17.所述的大带轮和第二限位小圆螺母之间设置有第二止推垫圈。

18.所述的机架和支撑架之间设置有底板。

19.一种卧式螺带混矿机,包括所述的减速机构。

20.本实用新型与现有技术相比,有益的技术效果是:

21.本实用新型中通过在减速器的高速轴的轴伸上设置支撑结构,使得大带轮的两侧都有对称支点为其稳定支承,大带轮不再发生震颤,大带轮的联接键不再产生松动,解决了现有技术中大带轮在高速轴的轴伸上一直处于悬臂梁式工作状态的问题;同时,大带轮摆副从原来严重超差的0.0705mm消减至现在合理的0.024mm,使得大带轮摆副落在机械设计通用原则允许的区间范围内(0, 0.025)中,解决了现有技术中大带轮摆副较大的问题,进而,使得位于减速器高速轴上的滚动轴承使用寿命由原来的0.5年增长至现在的5年左右;减速器内齿轮轮齿间不再发生胶合“互啃”现象以及齿轮轮齿断裂的现象;也避免了减速器高速轴的轴伸自其根部发生折断,解决了现有技术中减速机构的各部件易受损导致寿命不长的技术问题。

附图说明

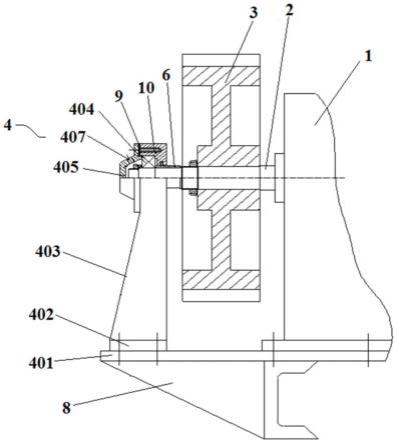

22.图1为本实用新型的正视结构示意图;

23.图2为本实用新型的左视结构示意图;

24.图3为图1的正视结构的局部放大图。

25.图中各个标号的含义为:1-减速器,2-高速轴,3-大带轮,4-支撑结构, 5-第一定位套,6-第二定位套,7-第一限位小圆螺母,8-加强板,9-胶圈,10

‑ꢀ

螺钉,11-毡圈,12-第一止推垫圈,13-第二限位小圆螺母,14-第二止推垫圈;

26.401-机架,402-底板,403-支撑架,404-滚动轴承,405-闷盖,406-注油孔, 407-油堵。

27.以下结合实施例对本实用新型的具体内容作进一步详细解释说明。

具体实施方式

28.需要说明的是,本实用新型中的所有零部件,在没有特殊说明的情况下,均采用本领域已知的零部件。

29.以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

30.本实用新型给出了一种减速机构,如图1至图3所示,包括减速器1,减速器1的高速轴2的轴伸上套设有大带轮3,减速器1的高速轴2的轴伸上还设置有支撑结构4,支撑结构4位于大带轮3的轴向前端,支撑结构4包括机架401,机架401上设置有支撑架403,支撑架403的顶部的沉孔套设在减速器1的高速轴2的轴伸上;支撑架403的顶部的沉孔和减速器1的高

速轴2 的轴伸之间套设有滚动轴承404,支撑架403的轴向前端面固定设置有闷盖405,闷盖405上部开设有注油孔406,注油孔406中设置有油堵407;

31.减速器1的高速轴2的轴伸上还套设有第一定位套5和第二定位套6,第一定位套5和第二定位套6分别位于滚动轴承404的轴向前端和轴向后端;

32.第一定位套5的轴向前端的减速器1的高速轴2的轴伸上设置有第一限位小圆螺母7。

33.在上述技术方案中,闷盖405对滚动轴承404的外缘进行轴向限定,第一定位套5和第二定位套6对滚动轴承404的内缘进行轴向限定,并通过第一定位套5的轴向前端的减速器1的高速轴2的轴伸上套设第一限位小圆螺母7,避免了滚动轴承404在轴向上进行移动。

34.通过在减速器1的高速轴2的轴伸上设置支撑结构4,使得大带轮3的两侧都有对称支点为其稳定支承,大带轮3不再发生震颤,大带轮3的联接键不再产生松动,解决了现有技术中大带轮3在高速轴的轴伸上一直处于悬臂梁式工作状态的问题;同时,大带轮3摆副从原来严重超差的0.0705mm消减至现在合理的0.024mm,使得大带轮3摆副落在机械设计通用原则允许的区间范围内(0,0.025)中,解决了现有技术中大带轮3摆副较大的问题,进而,使得位于减速器1的高速轴2上的滚动轴承404使用寿命由原来的0.5年增长至现在的5年左右;减速器1内齿轮轮齿间不再发生胶合“互啃”现象以及齿轮轮齿断裂的现象;也避免了减速器1的高速轴2的轴伸自其根部发生折断,解决了现有技术中减速机构的各部件易受损导致寿命不长的技术问题。

35.具体的,机架401上设置有至少一个加强板8,保证了机架401的稳定性。

36.具体的,闷盖405的轴向后端面和支撑架403的轴向前端面之间设置胶圈 9,胶圈9用于保证轴承所在的腔的密封性。

37.具体的,闷盖405和支撑架403通过螺钉10固定连接,方便安装与拆卸。

38.具体的,支撑架403与第二定位套6之间设置有毡圈11,毡圈11用于保证轴承所在的腔的密封性。

39.具体的,第一定位套5与第一限位小圆螺母7之间设置有第一止推垫圈 12,保证了第一限位小圆螺母7能够更好的对滚动轴承进行轴向限位,且不会对定位套产生磨损。

40.具体的,大带轮3的轴向前端设置有了第二限位小圆螺母13,第二限位小圆螺母13用于对大带轮3的轴向前端进行限位,避免了大带轮在工作时产生轴向移动。

41.具体的,大带轮3和第二限位小圆螺母13之间设置有第二止推垫圈14,保证了第二限位小圆螺母能够13对大带轮3的轴向前端更好的进行限位。

42.具体的,机架401和支撑架403之间设置有底板402,使得支撑结构4更加稳定。

43.本实用新型还给出了一种卧式螺带混矿机,包括减速机构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1