一种调节阀执行气缸的防扭转机构的制作方法

1.本实用新型涉及化工领域,特别涉及一种调节阀执行气缸的防扭转机构。

背景技术:

2.甲醇生产企业的甲醇装置配套的高压蒸汽减中压蒸汽调节阀和高压蒸汽放空阀为高压差高温高压调节阀。这种类型的调节阀采用单气缸作为执行机构,单气缸的活塞和缸底之间配置有直径约150mm、长度达500mm的大推力弹簧三组,沿圆周均匀分布,可工作行程较长,达到150mm以上。因执行机构的实际行程达120mm,调节阀从关闭状态到开启过程中,大推力弹簧受活塞推动压缩,常出现弹簧的中部因压缩而出现扭转,使得大推力弹簧位于活塞的一端和位于缸底的另一端沿周向发生相对位移,带动活塞、阀杆、阀芯旋转,产生大幅度的波动冲击,最终将安装于阀芯上的定位反馈杆折断,导致调节阀暨不能有效定位,又导致调节阀不能平稳运行,引起阀芯上下窜动,导致介质流量波动不可控,严重影响装置甲醇稳定生产。

3.因此,如何有效防止调节阀在动作过程中活塞杆、阀杆、阀芯转动,是本领域技术人员亟待解决的问题。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足,提供一种调节阀执行气缸的防扭转机构,其结构简单、加工成本低,可有效防止调节阀执行气缸的活塞旋转,保证调节阀长时间正常稳定运行。

5.本实用新型的技术方案是:一种调节阀执行气缸的防扭转机构,包括执行气缸的活塞、执行气缸的缸体、三个大推力弹簧,以及三个导向定位组件,所述导向定位组件包括第一导向座、第二导向座,所述第一导向座为三级阶梯轴,其小径段形成导向柱,所述第二导向座为三级阶梯轴,其小径段上设置沿轴向延伸的内孔,形成导向筒,所述第一导向座或第二导向座设置在执行气缸的活塞上,均分360

°

圆周,所述第二导向座或第一导向座设置在执行气缸的缸体底部,均分360

°

圆周,且第一导向座与对应的第二导向座位位于同一直线上,所述大推力弹簧的一端套设在第一导向座或第二导向座的中径段上,另一端套设在第二导向座或第一导向座的中径段,且第一导向座的导向柱滑动配合在第二导向座的导向筒中,组合构成调节阀执行气缸的防扭转机构。

6.所述第一导向座的小径段圆周侧壁上设置有切平面,所述第二导向座的导向筒中设有限位块,切平面与限位块配合形成周向限位。

7.所述执行气缸的活塞上设置有三个第一定位孔,三个第一定位孔沿周向均匀分布,所述第一导向座或第二导向座通过大径段装配在对应的第一定位孔中,形成限位。

8.所述执行气缸的缸体底部设置有三个第二定位孔,三个第二定位孔沿周向均匀分布,所述第二导向座或第一导向座通过大径段装配在对应的第二定位孔中,形成限位。

9.所述第二导向座上的导向筒开口朝下,所述第一导向座上的导向柱朝上延伸。

10.所述第一导向座的导向柱与第二导向座的导向筒的配合长度大于调节阀执行气缸的最大工作行程。

11.采用上述技术方案具有以下有益效果:

12.1、调节阀执行气缸的防扭转机构包括执行气缸的活塞、执行气缸的缸体、三个大推力弹簧,以及三个导向定位组件,其中,导向定位组件用于与对应的大推力弹簧配合,保证大推力弹簧在压缩或伸展过程中,始终保持在同一直线上,进而避免执行气缸的活塞旋转。所述导向定位组件包括第一导向座、第二导向座,所述第一导向座为三级阶梯轴,其小径段形成导向柱,所述第二导向座为三级阶梯轴,其小径段上设置沿轴向延伸的孔,形成导向筒,所述第一导向座或第二导向座设置在执行气缸的活塞上,均分360

°

圆周,也即,三个第一导向座或第二导向座沿圆周均匀安装在活塞上,且其导向柱或导向筒朝向执行气缸缸体的底部。所述第二导向座或第一导向座设置在执行气缸的缸体底部,均分360

°

圆周,也即,三个第二导向座或第一导向座沿圆周均匀安装在执行气缸缸体的底部,且其导向筒或导向柱朝向执行气缸的活塞。第一导向座与对应的第二导向座位位于同一直线上,使得第一导向座的导向柱与第二导向座的导向筒对齐。所述大推力弹簧的一端套设在第一导向座或第二导向座的中径段上,也即,大推力弹簧的一端由第一导向座或第二导向座的中径段径向限位,且由大径段轴肩轴向限位。另一端套设在第二导向座或第一导向座的中径段,也即,大推力弹簧的另一端由第二导向座或第一导向座的中径段径向限位,且由大径段轴肩轴向限位。第一导向座的导向柱滑动配合在第二导向座的导向筒中,组合构成调节阀执行气缸的防扭转机构,位于大推力弹簧内,第一导向座和第二导向座滑动配合构成的导向定位组件在大推力弹簧压缩或伸展过程中,限定大推力弹簧始终保持在同一直线上,避免因大推力弹簧的中部因压缩而出现扭转,避免执行气缸的活塞转动,保证调节阀长时间正常运行。

13.2、第一导向座的小径段圆周侧壁上设置有切平面,所述第二导向座的导向筒中设有限位块,切平面与限位块配合形成周向限位,在保证第一导向座、第二导向座沿径向相对滑动的基础上,避免第一导向座和第二导向座发生相对转动,进而阻止大推力弹簧自身沿周向发生扭曲,保证大推力弹簧正常工作,进而保证调节阀长时间正常运行。

14.3、执行气缸的活塞上设置有三个第一定位孔,三个第一定位孔沿周向均匀分布,所述第一导向座或第二导向座通过大径段装配在对应的第一定位孔中,形成限位,保证第一导向座或第二导向座在活塞上的稳定性。执行气缸的缸体底部设置有三个第二定位孔,三个第二定位孔沿周向均匀分布,所述第二导向座或第一导向座通过大径段装配在对应的第二定位孔中,形成限位,保证第一导向座或第二导向座在执行气缸缸体上的稳定性。

15.4、第二导向座上的导向筒开口朝下,所述第一导向座上的导向柱朝上延伸,避免导向柱和导向筒相互摩擦形成的碎屑或其他杂质堆积在第二导向座的导向筒内而影响第一导向座和第二导向座的正常配合,保证导向定位组件长时间正常工作。

16.下面结合附图和具体实施方式作进一步的说明。

附图说明

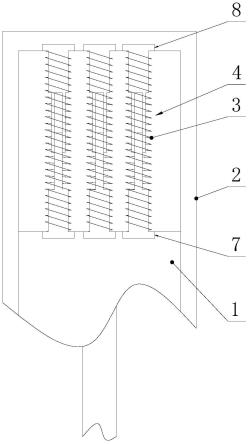

17.图1为本实用新型的连接示意图;

18.图2为本实用新型导向定位组件的结构示意图;

19.图3为本实用新型导向定位组件周向限位示意图。

20.附图中,1为活塞,2为缸体,3为大推力弹簧,4为导向定位组件,5为第一导向座,51为导向柱,52为切平面,6为第二导向座,61为导向筒,62为限位块,7为第一定位孔,8为第二定位孔。

具体实施方式

21.参见图1至图3,为一种调节阀执行气缸的防扭转机构的具体实施例。调节阀执行气缸的防扭转机构包括执行气缸的活塞1、执行气缸的缸体2、三个大推力弹簧3,以及三个导向定位组件4。所述导向定位组件4包括第一导向座5、第二导向座6。所述第一导向座5为三级阶梯轴,其小径段形成导向柱51,其中径段的直径与大推力弹簧的内圈直径相适应,所述第二导向座6为三级阶梯轴,其小径段上设置沿轴向延伸的孔,形成导向筒61,其中径段的直径与大推力弹簧的内圈直径相适应。所述第一导向座5或第二导向座6设置在执行气缸的活塞1上,均分360

°

圆周,所述第二导向座6或第一导向座5设置在执行气缸的缸体2底部,均分360

°

圆周,且第一导向座5与对应的第二导向座6位于同一直线上,本实施例中,调节阀执行气缸的缸体底部位于调节阀执行气缸的缸口的上方,在执行气缸的活塞上设置有三个第一定位孔7,三个第一定位孔7沿周向均匀分布,三个第一导向座5的大径段装配在对应的第一定位孔7中,形成限位,使得第一导向座的导向柱朝上延伸,在执行气缸的缸体底部设置三个第二定位孔8,三个第二定位孔8沿周向均匀分布,三个第二导向座6的大径段装配在对应的第二定位孔8中,形成限位,使得第二导向座的导向筒朝下。所述大推力弹簧3的下端套设在第一导向座5的中径段上,大推力弹簧的上端套设在第二导向座6的中径段上,且第一导向座5的导向柱51滑动配合在第二导向座6的导向筒61中,组合构成调节阀执行气缸的防扭转机构,其中,第一导向座的导向柱51与第二导向座的导向筒61的配合长度大于调节阀执行气缸的最大工作行程。

22.进一步的,所述第一导向座5的小径段圆周侧壁上设置有切平面52,所述第二导向座6的导向筒中设有限位块62,切平面与限位块配合形成周向限位。

23.本实用新型的工作原理为,第一导向座和第二导向座滑动配合构成的导向定位组件设置在大推力弹簧中,且第一导向座和第二导向座相对滑动时保持在一条直线上。调节阀的执行气缸的大推力弹簧压缩或伸长过程中,由导向定位机构限定大推力弹簧始终保持在同一直线上,避免因大推力弹簧的中部因压缩而出现扭转,避免执行气缸的活塞转动,保证调节阀长时间正常运行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1