一种换挡系统以及收获机的制作方法

1.本实用新型涉及换挡机构技术领域,尤其涉及一种换挡系统以及收获机。

背景技术:

2.当前我国中小型小麦收获机行走变速箱均采用机械式无级变速轮加机械换挡结构,中小马力收获机行走变速箱的换挡多采用软轴拉伸操纵方式,此套行走变速箱因其经济性和可靠性,在中小型及中低端收获机上广泛应用。

3.现如今用户对收获机有了高效率、高舒适性等更高的要求,所以收获机逐渐趋于大马力化,高端化,这就对行走变速箱传递功率、换挡舒适性等方面提出了更高的要求,原有的变速箱操纵方式及制动机构老旧的技术已不再满足人们对舒适性上的要求。

技术实现要素:

4.本实用新型所要解决的技术问题是针对现有技术的不足,提供一种换挡系统以及收获机。

5.本实用新型解决上述技术问题的技术方案如下:一种换挡系统,包括:壳体、一对用于控制一二挡以及三挡的换挡推动机构、一对拨叉轴、一对换挡拨叉,一对所述换挡推动机构均安装在所述壳体的一侧,一对所述拨叉轴均安装在所述壳体中,一对所述换挡推动机构一一对应与一对所述拨叉轴连接,一对所述换挡拨叉一一对应安装在一对所述拨叉轴上,一对所述换挡拨叉均安装有拨叉推动啮合套。

6.采用本实用新型技术方案的有益效果是:变速箱集成两个换挡推动机构,代替软轴拉线,实现电控换挡。将原有的机械控制,升级为电液控制,提高自动化,提升了换挡舒适性。

7.进一步地,所述壳体中设有一对用于挡位自锁的第一弹簧以及一对用于挡位自锁的自锁钢球,一对所述自锁钢球滑动安装在壳体中,一对所述第一弹簧的一端与所述壳体连接,一对所述第一弹簧的另一端一一对应与一对所述自锁钢球连接,一对所述拨叉轴上分别设有与自锁钢球适配的自锁槽,一对所述自锁钢球一一对应与一对拨叉轴上的自锁槽抵接。

8.采用上述进一步技术方案的有益效果是:挂挡动作完成后,第一弹簧压缩自锁钢球实现挡位的自锁。

9.进一步地,所述壳体中安装有用于挡位互锁的互锁销,所述互锁销位于一对所述拨叉轴之间。

10.采用上述进一步技术方案的有益效果是:挡位间的互锁由互锁销来实现。

11.进一步地,所述拨叉推动啮合套中设有换挡齿圈,所述换挡齿圈套设在待结合齿轮上,所述待结合齿轮上设有第二弹簧以及顶销,所述顶销沿所述待结合齿轮的径向滑动安装在所述待结合齿轮的边界处,所述第二弹簧的一端与所述待结合齿轮连接,所述第二弹簧的另一端与所述顶销连接,所述换挡齿圈的内圈设有与所述顶销适配的凹槽,所述顶

销的自由端与所述凹槽抵接。

12.采用上述进一步技术方案的有益效果是:用于辅助换挡,防止拨叉推动啮合套换挡过程出现顶齿现象,换挡前,在第二弹簧的弹簧力作用下,顶销顶住凹槽实现换挡齿圈的对中。摘挡后,换挡齿圈在顶销力的作用下回到中位。

13.进一步地,所述拨叉推动啮合套的内圈设有第一啮合齿,所述换挡齿圈的外圈设有与第一啮合齿适配的第二啮合齿,所述第一啮合齿与所述第二啮合齿啮合,所述待结合齿轮的外圈设有花键,所述换挡齿圈的内圈设有与所述花键适配的花键槽,所述花键安装在所述花键槽中。

14.采用上述进一步技术方案的有益效果是:换挡时,若拨叉推动啮合套与换挡齿圈齿不冲时,拨叉推动拨叉推动啮合套的前锥角与换挡齿圈的前锥角相互作用,切向的分力使换挡齿圈旋转一定角度,旋转到齿对齐后,完成换挡动作。

15.进一步地,所述花键与所述花键槽之间具有间隙。

16.采用上述进一步技术方案的有益效果是:间隙的设置,使得换挡齿圈能够相对待结合齿轮晃动,若拨叉推动啮合套与换挡齿圈齿不冲时,拨叉推动拨叉推动啮合套的前锥角与换挡齿圈的前锥角相互作用,切向的分力使换挡齿圈旋转一定角度,旋转到齿对齐后,完成换挡动作。

17.进一步地,所述换挡推动机构为油缸或电动推杆。

18.采用上述进一步技术方案的有益效果是:有利于监测整机运行状态,为自动驾驶提供硬件基础。便于换挡推动机构的安装以及维护,降低成本。

19.进一步地,一对所述换挡推动机构一一对应通过拨头与一对所述拨叉轴连接。

20.采用上述进一步技术方案的有益效果是:便于换挡推动机构与拨叉轴连接,便于安装以及维护,提高换挡稳定性以及可靠性。

21.此外,本实用新型还提供了一种收获机,包括上述任意一项所述的一种换挡系统。

22.采用本实用新型技术方案的有益效果是:变速箱集成两个换挡推动机构,代替软轴拉线,实现电控换挡。将原有的机械控制,升级为电液控制,提高自动化,提升了换挡舒适性。

23.本实用新型附加的方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型实践了解到。

附图说明

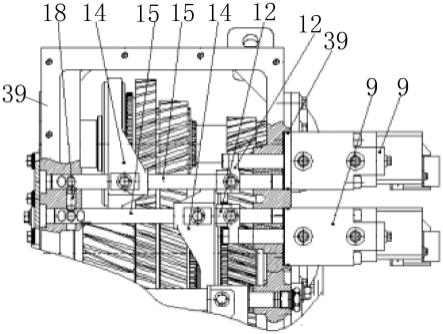

24.图1为本实用新型实施例提供的换挡系统的结构示意图之一。

25.图2为本实用新型实施例提供的换挡系统的结构示意图之二。

26.图3为本实用新型实施例提供的换挡系统的结构示意图之三。

27.图4为本实用新型实施例提供的换挡系统的结构示意图之四。

28.图5为本实用新型实施例提供的换挡系统的结构示意图之五。

29.附图标号说明:1、一挡主动齿轮;2、一挡被动齿轮;3、二挡主动齿轮;4、二挡被动齿轮;5、三挡主动齿轮;6、三挡被动齿轮;7、常啮合主动齿轮;8、常啮合被动齿轮;9、换挡推动机构;12、拨头;14、换挡拨叉;15、拨叉轴;18、互锁销;19、自锁钢球;20、第一弹簧;21、拨叉推动啮合套;22、换挡齿圈;23、待结合齿轮;24、第二弹簧;25、顶销;39、壳体;40、传动部

分;41、左制动器;42、右制动器。

具体实施方式

30.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

31.如图1至图5所示,本实用新型实施例提供了一种换挡系统,包括:壳体39、一对用于控制一二挡以及三挡的换挡推动机构9、一对拨叉轴15、一对换挡拨叉14,一对所述换挡推动机构9均安装在所述壳体39的一侧,一对所述拨叉轴15均安装在所述壳体39中,一对所述换挡推动机构9一一对应与一对所述拨叉轴15连接,一对所述换挡拨叉14一一对应安装在一对所述拨叉轴15上,一对所述换挡拨叉14均安装有拨叉推动啮合套21。

32.采用本实用新型技术方案的有益效果是:变速箱集成两个换挡推动机构,代替软轴拉线,实现电控换挡。将原有的机械控制,升级为电液控制,提高自动化,提升了换挡舒适性。

33.如图1至图5所示,进一步地,所述壳体39中设有一对用于挡位自锁的第一弹簧20以及一对用于挡位自锁的自锁钢球19,一对所述自锁钢球19滑动安装在壳体39中,一对所述第一弹簧20的一端与所述壳体39连接,一对所述第一弹簧20的另一端一一对应与一对所述自锁钢球19连接,一对所述拨叉轴15上分别设有与自锁钢球19适配的自锁槽,一对所述自锁钢球19一一对应与一对拨叉轴15上的自锁槽抵接。

34.采用上述进一步技术方案的有益效果是:挂挡动作完成后,第一弹簧压缩自锁钢球实现挡位的自锁。

35.如图1至图5所示,进一步地,所述壳体39中安装有用于挡位互锁的互锁销18,所述互锁销18位于一对所述拨叉轴15之间。

36.采用上述进一步技术方案的有益效果是:挡位间的互锁由互锁销来实现。

37.其中,互锁销两端可以设有弹性伸缩钢球,弹性伸缩钢球与拨叉轴上的互锁槽抵接。

38.如图1至图5所示,进一步地,所述拨叉推动啮合套21中设有换挡齿圈22,所述换挡齿圈22套设在待结合齿轮23上,所述待结合齿轮23上设有第二弹簧24以及顶销25,所述顶销25沿所述待结合齿轮23的径向滑动安装在所述待结合齿轮23的边界处,所述第二弹簧24的一端与所述待结合齿轮23连接,所述第二弹簧24的另一端与所述顶销25连接,所述换挡齿圈22的内圈设有与所述顶销25适配的凹槽,所述顶销25的自由端与所述凹槽抵接。

39.采用上述进一步技术方案的有益效果是:用于辅助换挡,防止拨叉推动啮合套换挡过程出现顶齿现象,换挡前,在第二弹簧的弹簧力作用下,顶销顶住凹槽实现换挡齿圈的对中。摘挡后,换挡齿圈在顶销力的作用下回到中位。

40.如图1至图5所示,进一步地,所述拨叉推动啮合套21的内圈设有第一啮合齿,所述换挡齿圈22的外圈设有与第一啮合齿适配的第二啮合齿,所述第一啮合齿与所述第二啮合齿啮合,所述待结合齿轮23的外圈设有花键,所述换挡齿圈的内圈设有与所述花键适配的花键槽,所述花键安装在所述花键槽中。

41.采用上述进一步技术方案的有益效果是:换挡时,若拨叉推动啮合套与换挡齿圈齿不冲时,拨叉推动拨叉推动啮合套的前锥角与换挡齿圈的前锥角相互作用,切向的分力

使换挡齿圈旋转一定角度,旋转到齿对齐后,完成换挡动作。

42.如图1至图5所示,进一步地,所述花键与所述花键槽之间具有间隙。

43.采用上述进一步技术方案的有益效果是:间隙的设置,使得换挡齿圈能够相对被动齿轮晃动,若拨叉推动啮合套与换挡齿圈齿不冲时,拨叉推动拨叉推动啮合套的前锥角与换挡齿圈的前锥角相互作用,切向的分力使换挡齿圈旋转一定角度,旋转到齿对齐后,完成换挡动作。

44.进一步地,所述换挡推动机构9为油缸或电动推杆。

45.采用上述进一步技术方案的有益效果是:有利于监测整机运行状态,为自动驾驶提供硬件基础。便于换挡推动机构的安装以及维护,降低成本。

46.如图1至图5所示,进一步地,一对所述换挡推动机构9一一对应通过拨头12与一对所述拨叉轴15连接。

47.采用上述进一步技术方案的有益效果是:便于换挡推动机构与拨叉轴连接,便于安装以及维护,提高换挡稳定性以及可靠性。

48.本实用新型实施例的变速箱集成两个换挡油缸(油缸),代替软轴拉线,实现电控换挡,从根本上提升了换挡舒适性。本实用新型的换挡系统可以将液压换挡、液压行车制动和驻车制动集成,形成一款收获机械用三挡变速箱,实现电控换挡,提高换挡舒适型,通过电液控制实现行车制动和驻车制动,驾乘性更加舒适,可靠。

49.收获机变速箱包括:传动部分40:动力由液压马达输入到输入轴,经过可选挡的两级齿轮传动,经由差速器分流后,由输出轴输出动力。制动部分:采用电液控制的多片摩擦片式制动器,本结构将行车制动和驻车制动跟变速箱有效的整合到一起。操纵部分:采用电液控制的三挡行走换挡操纵。其中,制动部分包括左制动器41和右制动器42。换挡系统可以与传动部分连接。

50.传动机构(换挡系统):传动齿轮组由三组挡位齿轮和一组长啮合齿轮组串联而成,分别一挡主动齿轮1、一挡被动齿轮2、二挡主动齿轮3、二挡被动齿轮4、三挡主动齿轮5、三挡被动齿轮6,常啮合主动齿轮7、常啮合被动齿轮8,各传动均采用斜齿轮,常啮合齿轮组(常啮合主动齿轮7和常啮合被动齿轮8)置于二轴一侧,并非布置到挡位齿轮之间,这样布置有利于减小二轴的挠度变形进而提升齿轮啮合精度。

51.换挡机构:采用液压换挡机构,由两个换挡油缸(换挡推动机构)分别控制一二挡和三挡,每个换挡油缸有两个压力油口,单独向一个油口注油时,油缸活塞杆在油压的作用下由中位移动到另一侧,油缸活塞杆通过推动拨叉轴上的拨头移动,进而实现推动拨叉轴上的换挡拨叉,拨叉推动啮合套(拨叉推动啮合套)实现挂挡动作,挂挡动作完成后,油压撤去,弹簧(第一弹簧)压缩自锁钢球实现挡位的自锁;挡位间的互锁由互锁销来实现。

52.因输入端没有离合器,啮合套(拨叉推动啮合套)换挡过程易出现顶齿现象,故采用一种辅助换挡结构,待结合齿轮23与结合花键拆分成两个件:待结合齿轮以及换挡齿圈,

53.换挡前,在弹簧(第二弹簧)的弹簧力作用下,两个顶销顶住凹槽实现换挡齿圈的对中;换挡时,若啮合套(拨叉推动啮合套)与换挡齿圈齿不冲时,啮合套的前锥角与换挡齿圈的前锥角相互作用,切向的分力使齿圈旋转一定角度,旋转到齿对齐后,完成换挡动作。摘挡后,换挡齿圈在顶销力的作用下回到中位。

54.此外,本实用新型还提供了一种收获机,包括上述任意一项所述的一种换挡系统。

55.采用本实用新型技术方案的有益效果是:变速箱集成两个换挡推动机构,代替软轴拉线,实现电控换挡。将原有的机械控制,升级为电液控制,提高自动化,提升了换挡舒适性。

56.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1