一种超高层混凝土泵管固定装置体系的制作方法

1.本实用新型属于混凝土泵管支架技术领域,具体涉及一种超高层混凝土泵管固定装置体系。

背景技术:

2.随着建筑施工技术的飞跃发展,商品混凝土泵送工艺已经在我国的城乡建设中得到广泛应用。输送泵在输送混凝土过程中的冲击力,通过泵管传递到施工作业层,对操作层支撑体系的稳定性带来一定的影响,楼层下的水平泵管直接与泵车连接,直接承受来自泵车的冲击力,因此也影响到了楼层上立管的稳定性。若不采取防护措施,泵管冲击力不仅仅会导致板面钢筋的偏位和泵管破裂,还会破坏模板的稳定性、影响混凝土的成型质量,产生较大的质量和安全隐患。

3.在现场的施工作业中,多采用临时的简易支撑架来对泵管进行支撑。简易支撑架由钢架、木架、加气块等组成,其支撑架的稳定性较差,从而会导致泵管容易松动,影响施工作业且存在安全隐患。

4.因此,需要提出一种稳定性好且能够对混凝土泵管进行有效支撑的混凝土泵管固定装置体系。

技术实现要素:

5.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种超高层混凝土泵管固定装置体系,其通过将竖向泵管固定支架、楼板面泵管固定支架和模板面泵管固定支架结合起来对混凝土泵管进行支撑及固定,能有效防止混凝土泵管的冲击力造成板面钢筋的偏位和泵管破裂,有利于维护模板的稳定性、保证混凝土的成型质量,避免较大的质量和安全隐患,同时能解决传统支撑架因稳定性较差而导致泵管容易松动的问题。

6.为解决上述技术问题,本实用新型采用的技术方案是:一种超高层混凝土泵管固定装置体系,其特征在于:包括用于对混凝土泵管中的竖向管段进行固定的竖向泵管固定支架、用于对混凝土泵管中位于楼板上方的水平管段进行支撑的楼板面泵管固定支架以及用于对混凝土泵管中位于模板上方的水平管段进行支撑的模板面泵管固定支架;

7.所述竖向泵管固定支架包括用于固定混凝土泵管的管箍,所述管箍通过槽钢固定件安装在楼板表面;

8.所述楼板面泵管固定支架包括底座,所述底座的上部设置有供混凝土泵管安装的弧形凹槽,所述弧形凹槽处设置有滚动装置;

9.所述模板面泵管固定支架包括两个门字形支架和设置在两个门字形支架的顶部之间且用于供混凝土泵管安装的摆动机构。

10.上述的一种超高层混凝土泵管固定装置体系,其特征在于:所述管箍包括两个相扣合的半圆形扣件,每个所述半圆形扣件的内圈均设置有胶垫,两个所述半圆形扣件之间通过连接螺栓连接,每个所述半圆形扣件的两侧分别设置有一个供连接螺栓安装的耳板。

11.上述的一种超高层混凝土泵管固定装置体系,其特征在于:所述槽钢固定件的数量为两个,每个所述半圆形扣件的外侧均连接有一个槽钢固定件,所述槽钢固定件通过肋板与耳板连接。

12.上述的一种超高层混凝土泵管固定装置体系,其特征在于:所述槽钢固定件与楼板之间通过螺栓连接,所述槽钢固定件上开设有螺栓穿孔。

13.上述的一种超高层混凝土泵管固定装置体系,其特征在于:所述底座包括底板和设置在底板上的两个支撑板,所述底板与支撑板之间连接有加劲肋。

14.上述的一种超高层混凝土泵管固定装置体系,其特征在于:两个所述支撑板上均设置有所述弧形凹槽,所述滚动装置包括三个设置在两个支撑板之间的滚轮。

15.上述的一种超高层混凝土泵管固定装置体系,其特征在于:每个所述门字形支架包括两个竖向支腿和连接在两个竖向支腿上端的横梁,每个所述竖向支腿的底部均设置有一个垫板,四个所述竖向支腿之间通过矩形加固框连接。

16.上述的一种超高层混凝土泵管固定装置体系,其特征在于:每个所述横梁上均设置有一个供所述摆动机构转动安装的圆形套筒。

17.上述的一种超高层混凝土泵管固定装置体系,其特征在于:所述摆动机构为两端设置有连接转轴的圆弧件,两个所述连接转轴分别转动穿设在两个圆形套筒内。

18.本实用新型与现有技术相比具有以下优点:

19.1、本实用新型通过竖向泵管固定支架对混凝土泵管中的竖向管段进行固定,能有效避免混凝土泵管在进行混凝土的泵送时发生晃动,竖向泵管固定支架中管箍的设置,能限制混凝土泵管的竖向位移,进而能保证竖向泵管固定支架对混凝土泵管夹持牢固,且拆装方便。

20.2、本实用新型通过采用楼板面泵管固定支架对混凝土泵管中位于楼板上方的水平管段进行支撑,能有效避免混凝土泵管在楼板面的横向移动,确保楼层上立管的稳定性,同时在弧形凹槽处设置滚动装置,能有效减小混凝土泵管受到的摩擦力,进而能有效防止泵管损坏,保证混凝土施工作业的安全性。

21.3、本实用新型通过模板面泵管固定支架对混凝土泵管中位于模板上方的水平管段进行支撑,能有效避免混凝土泵管在模板面的横向移动,摆动机构的设置可摆动削弱混凝土泵管抖动向支架主体个板面传递,能有效吸混凝土泵管的震动,防止混凝土泵管的冲击力造成板面钢筋的偏位和泵管破裂,有利于维护模板的稳定性、保证混凝土的成型质量,避免较大的质量和安全隐患。

22.综上所述,本实用新型通过将竖向泵管固定支架、楼板面泵管固定支架和模板面泵管固定支架结合起来对混凝土泵管进行支撑及固定,能有效防止混凝土泵管的冲击力造成板面钢筋的偏位和泵管破裂,有利于维护模板的稳定性、保证混凝土的成型质量,避免较大的质量和安全隐患,同时能解决传统支撑架因稳定性较差而导致泵管容易松动的问题。

23.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

24.图1为本实用新型竖向泵管固定支架的立体图。

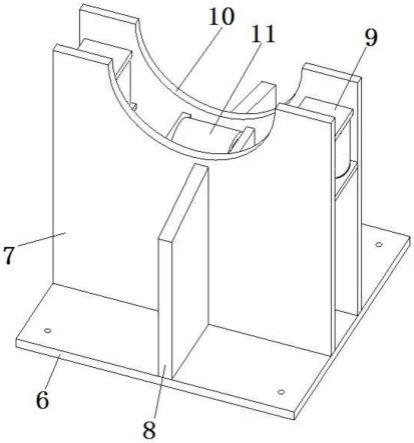

25.图2为本实用新型楼板面泵管固定支架的立体图。

26.图3为本实用新型楼板面泵管固定支架的左视图。

27.图4为本实用新型模板面泵管固定支架的立体图。

28.附图标记说明:

29.1—管箍;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-1—半圆形扣件;

ꢀꢀꢀꢀꢀꢀ

1-2—耳板;

30.2—胶垫;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—槽钢固定件;

ꢀꢀꢀꢀꢀꢀꢀꢀ

4—肋板;

31.5—连接螺栓;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—底板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7—支撑板;

32.8—加劲肋;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—滚轮安装板;

ꢀꢀꢀꢀꢀꢀꢀꢀ

10—弧形凹槽;

33.11—滚轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-1—竖向支腿;

ꢀꢀꢀꢀꢀꢀꢀ

12-2—横梁;

34.12-3—垫板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13—矩形加固框;

ꢀꢀꢀꢀꢀꢀꢀ

14—圆形套筒;

35.15—摆动机构;

ꢀꢀꢀꢀꢀꢀꢀꢀ

15-1—连接转轴。

具体实施方式

36.如图1至图4所示,本实用新型包括用于对混凝土泵管中的竖向管段进行固定的竖向泵管固定支架、用于对混凝土泵管中位于楼板上方的水平管段进行支撑的楼板面泵管固定支架以及用于对混凝土泵管中位于模板上方的水平管段进行支撑的模板面泵管固定支架;

37.所述竖向泵管固定支架包括用于固定混凝土泵管的管箍1,所述管箍1通过槽钢固定件3安装在楼板表面;

38.所述楼板面泵管固定支架包括底座,所述底座的上部设置有供混凝土泵管安装的弧形凹槽10,所述弧形凹槽10处设置有滚动装置;

39.所述模板面泵管固定支架包括两个门字形支架和设置在两个门字形支架的顶部之间且用于供混凝土泵管安装的摆动机构15。

40.实际使用时,通过竖向泵管固定支架对混凝土泵管中的竖向管段进行固定,能有效避免混凝土泵管在进行混凝土的泵送时发生晃动,竖向泵管固定支架中管箍1的设置,能限制混凝土泵管的竖向位移,进而能保证竖向泵管固定支架对混凝土泵管夹持牢固,且拆装方便。

41.需要说明的是,通过采用楼板面泵管固定支架对混凝土泵管中位于楼板上方的水平管段进行支撑,能有效避免混凝土泵管在楼板面的横向移动,确保楼层上立管的稳定性,同时在弧形凹槽10处设置滚动装置,能有效减小混凝土泵管受到的摩擦力,进而能有效防止泵管损坏,保证混凝土施工作业的安全性。

42.具体实施时,通过模板面泵管固定支架对混凝土泵管中位于模板上方的水平管段进行支撑,能有效避免混凝土泵管在模板面的横向移动,摆动机构15的设置可摆动削弱混凝土泵管抖动向支架主体个板面传递,能有效吸混凝土泵管的震动,防止混凝土泵管的冲击力造成板面钢筋的偏位和泵管破裂,有利于维护模板的稳定性、保证混凝土的成型质量,避免较大的质量和安全隐患。

43.如图1所示,本实施例中,所述管箍1包括两个相扣合的半圆形扣件1-1,每个所述半圆形扣件1-1的内圈均设置有胶垫2,两个所述半圆形扣件1-1之间通过连接螺栓5连接,每个所述半圆形扣件1-1的两侧分别设置有一个供连接螺栓5安装的耳板1-2。

44.实际使用时,两个半圆形扣件1-1之间通过连接螺栓5连接,能便于拆装,同时能保

证管箍1与混凝土泵管之间的紧固力,管箍1的中轴向呈竖向布设。

45.需要说明的是,半圆形扣件1-1与耳板1-2一体成型,胶垫2的设置,能有效提高管箍1与混凝土泵管之间的紧固力,同时能保证混凝土泵管的使用安全性。

46.具体实施时,两个半圆形扣件1-1扣设在一起,半圆形扣件1-1两侧的耳板1-2通过连接螺栓5连接。

47.本实施例中,所述槽钢固定件3的数量为两个,每个所述半圆形扣件1-1的外侧均连接有一个槽钢固定件3,所述槽钢固定件3通过肋板4与耳板1-2连接。

48.实际使用时,槽钢固定件3为槽钢,槽钢固定件3的槽口朝上布设,槽钢固定件3的一个翼缘板通过肋板4与耳板1-2连接,肋板4与耳板1-2相互垂直。

49.本实施例中,所述槽钢固定件3与楼板之间通过螺栓连接,所述槽钢固定件3上开设有螺栓穿孔。

50.实际使用时,槽钢固定件3的腹板紧贴楼板面布设。

51.如图2所示,本实施例中,所述底座包括底板6和设置在底板6上的两个支撑板7,所述底板6与支撑板7之间连接有加劲肋8。

52.实际使用时,底板6为矩形钢板,支撑板7沿底板6的横向布设,加劲肋8沿底板6的纵向布设。

53.如图2和图3所示,本实施例中,两个所述支撑板7上均设置有所述弧形凹槽10,所述滚动装置包括三个设置在两个支撑板7之间的滚轮11。

54.实际使用时,三个滚轮11沿弧形凹槽10的弧面依次布设,当混凝土泵管置于弧形凹槽10内时,滚轮11能够与混凝土泵管接触,进而减小其摩擦力,中间滚轮11的轴线与支撑板7之间以及与底板6之间均相互平行,其它两个滚轮11的轴线与底板6相互垂直。

55.需要说明的是,每个滚轮11均通过两个滚轮安装板9转动安装在两个支撑板7之间,中间的滚轮11对应的滚轮安装板9与加劲肋8相互平行,其它两个滚轮11对应的滚轮安装板9与底板6相互平行。

56.如图4所示,本实施例中,每个所述门字形支架包括两个竖向支腿12-1和连接在两个竖向支腿12-1上端的横梁12-2,每个所述竖向支腿12-1的底部均设置有一个垫板12-3,四个所述竖向支腿12-1之间通过矩形加固框13连接。

57.实际使用时,竖向支腿12-1的设置便于模板面泵管固定支架的底部穿过钢筋网至于模板上,垫板12-3的设置能有效减小模板面泵管固定支架对模板的伤害。

58.本实施例中,每个所述横梁12-2上均设置有一个供所述摆动机构15转动安装的圆形套筒14。

59.实际使用时,圆形套筒14通过倒扣的u型支架安装在横梁12-2上。

60.本实施例中,所述摆动机构15为两端设置有连接转轴15-1的圆弧件,两个所述连接转轴15-1分别转动穿设在两个圆形套筒14内。

61.实际使用时,摆动机构15采用圆钢弯曲而成的半圆形,摆动机构15的直径比混凝土泵管的直径大,摆动机构15的直径比混凝土泵管的直径大1cm。

62.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1