一种混合机轴端油封微气压密封组合的装置的制作方法

1.本实用新型涉及饲料机器的细粉料混合工段,尤其涉及一种混合机轴端油封微气压密封组合的装置。

背景技术:

2.在饲料加工过程中,混合机在混合超细粉料时,超细粉微粒从搅拌轴轴端腔壁处时常发生渗漏现象。这种情况不仅造成昂贵的原料浪费,而且严重污染环境。如不及时清理,一旦渗漏出的细粉微粒堆积进入腔壁支撑轴承内,会严重损坏该轴承而停工停产。而更换该轴承进行设备维护又相当的不便,需花费较大的时间成本和人力成本。混合机轴端腔壁漏料问题曾长期困扰我们,如何可靠设计混合机轴端密封,避免混合机腔内超细粉微粒从轴端腔壁处往外渗漏,已成为多年未解决的历史遗留问题。

3.现有混合机轴端腔壁支撑端的密封结构通常设置:羊毛毡密封结构、盘根密封结构或双油封密封结构,如图1所示的结构示意图为羊毛毡密封结构和盘根密封结构28,如图2所示的结构示意图为双油封密封结构29,缺点是在生产畜禽料和水产料混合粉料时只能保证基本运行,但对于生产饲料预混料和浓缩料、化工甜味剂和香味剂等超细粉料时,会造成混合机轴端腔壁处严重漏料。这种情况不仅浪费昂贵的原材料造成一定的经济损失,而且严重污染工人作业环境。如不及时清理漏料,渗漏出的细粉微粒堆积会进入腔壁支撑端轴承内使其发生故障毁坏。

技术实现要素:

4.针对上述情况,为克服现有技术缺陷,本实用新型涉及一种混合机轴端油封微气压密封组合的装置,能够解决超细粉微粒从轴端腔壁处往外渗漏问题。

5.为了实现上述目的,本实用新型提供了如下技术方案:一种混合机轴端油封微气压密封组合的装置,包括混合机腔体,从所述混合机腔体内经混合机腔体立壁穿出的桨叶轴,设于所述桨叶轴上且位于所述混合机腔体立壁内侧的挡料迷宫机构,所述桨叶轴上套有耐磨衬套,所述耐磨衬套上套有位于所述耐磨衬套与所述混合机腔体立壁之间间隙的耐磨密封套,所述耐磨衬套上设置有位于所述耐磨密封套外侧的油封微气压密封机构。

6.在本实用新型优选实施例中,所述挡料迷宫机构设置包括第一迷宫、第二迷宫和紧定螺钉,所述第一迷宫设置安装在所述混合机腔体立壁内侧,并用紧定螺钉固定。所述第二迷宫设置安装在桨叶轴轴尾台阶圆柱面上,并用紧定螺钉固定。

7.在本实用新型优选实施例中,所述混合机腔体立壁与油封微气压密封机构之间设置有密封座。

8.在本实用新型优选实施例中,所述密封座用螺母固定在所述混合机腔体立壁的外侧并于第一迷宫保持同心位置。

9.在本实用新型优选实施例中,所述油封微气压密封机构包括连接套,所述连接套通过螺钉固定在所述密封座上,同时所述连接套的一端内圆柱面正好压入耐磨密封套外圆

柱面一端。所述连接套上设置密封盖。油封安装在所述连接套内圆柱面内,所述连接套上设置有注气孔和注油孔,所述注气孔位于所述注油孔和所述密封座之间。所述注气孔上安装有微气压进口接头一端,所述微气压进口接头另一端通过管道连接微气压开关机构。所述注油孔上安装有润滑脂进口接头。所述耐磨密封套正对所述注气孔位置上设置有通气孔,所述耐磨密封套与所述耐磨衬套之间的间隙与该通气孔连通。

10.在本实用新型优选实施例中,所述油封以面对面成对安装于所述连接套的内圆柱面内,并通过隔圈隔开。

11.在本实用新型优选实施例中,所述连接套与所述密封盖设置有垫片。

12.在本实用新型优选实施例中,所述微气压通过微气压开关机构包括三联体、电磁换向阀和压力开关,微气压通过所述三联体经调压后进入所述电磁换向阀,所述电磁换向阀通电后打开气路,微气压通过所述压力开关进入所述微气压进口接头。

13.在本实用新型优选实施例中,所述混合机腔体的外部设置有支撑所述桨叶轴轴头的轴承。

14.采用上述技术方案,本实用新型具有如下优点:

15.1.本实用新型装置结构简单,密封可靠;

16.2.改善了工人的工作环境;

17.3.避免了昂贵的原料浪费;

18.4.避免不必要的设备停工停产和维修,降低了工人的劳动强度,提高了工人的劳动生产率。

附图说明

19.下面结合附图和具体实施方式对本实用新型进行详细说明:

20.图1混合机轴端毛毡、盘根密封结构示意图;

21.图2是混合机轴端双油封密封结构示意图;

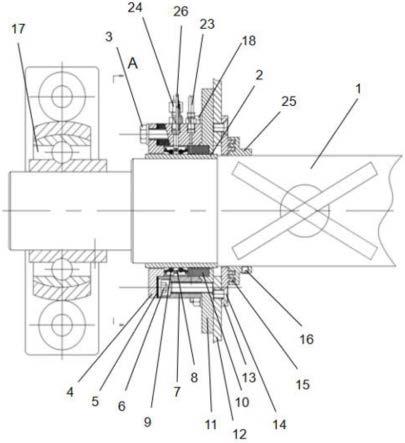

22.图3是混合机轴端油封微气压密封结构示意图;

23.图4是混合机轴端油封微气压密封结构左视图;

24.图5是图3所示b的放大剖视图;

25.图6是混合机轴端微气压密封气路和润滑油路示意图。

具体实施方式

26.以下将结合说明书附图对本实用新型的实施方式予以说明。需要说明的是,本说明书中所涉及的实施方式不是穷尽的,不代表本实用新型的唯一实施方式。以下相应的实施例只是为了清楚的说明本实用新型专利的实用新型内容,并非对其实施方式的限定。对于该领域的普通技术人员来说,在该实施例说明的基础上还可以做出不同形式的变化和改动,凡是属于本实用新型的技术构思和实用新型内容并且显而易见的变化或变动也在本实用新型的保护范围之内。

27.如图3-图6所示本实用新型是混合机轴端油封微气压密封组合的装置,其主要包括桨叶轴1、轴承17、密封座11、混合机腔体立壁12、耐磨密封套10、耐磨衬套2、挡料迷宫机构25、油封微气压密封机构26。

28.桨叶轴1轴尾台阶圆柱面上设置有挡料迷宫机构25,挡料迷宫机构25设置包括第一迷宫13、紧定螺钉14、第二迷宫15和紧定螺钉16,第二迷宫15设置安装在桨叶轴1轴尾台阶圆柱面上,并用紧定螺钉16固定,第一迷宫13设置安装在混合机腔体立壁12内侧,并用紧定螺钉14固定。第一迷宫13与第二迷宫15是一对相互配合的挡料迷宫,其作用是初步阻断大量腔内超细物料从轴端往外流出。

29.密封座11用螺母18固定在混合机腔体立壁12的外侧,其与第一迷宫14保持同心位置。耐磨密封套10外圆柱面一端紧配于密封座11的内圆柱面上。油封微气压密封机构安装在耐磨密封套外侧,油封微气压密封机构包括油封9、密封盖4、垫片5、连接套7、螺钉6、隔圈8、微气压进口接头23、润滑脂进口接头24和微气压开关机构27。连接套7通过螺钉6固定在密封座11上,同时连接套7的一端内圆柱面正好压入耐磨密封套10外圆柱面另一端。油封9以面对面成对安装于连接套7的内圆柱面内,并通过隔圈8隔开。密封盖4通过螺栓3安装固定在连接套7上,垫片5位于密封盖4与连接套7之间,垫片5的厚度可以调整,确保密封盖4压紧油封9。连接套7上设置有注气孔30和注油孔31,注气孔30位于注油孔31和密封座11之间。微气压进口接头23一端安装在注气孔30上,另一端通过管道连接微气压开关机构27。润滑脂进口接头24安装在注油孔31上。耐磨密封套10正对注气孔30位置上设置有通气孔32,耐磨密封套10与所述耐磨衬套2之间的间隙33与该通气孔32连通。

30.微气压开关机构27包括三联体20、电磁换向阀22和压力开关21,微气压通过所述三联体20经调压后进入所述电磁换向阀22,电磁换向阀22通电后打开气路,微气压通过压力开关21进入微气压进口接头23。

31.桨叶轴1的中间台阶圆柱面上设置有耐磨衬套2,耐磨衬套2设置为环形用以防止所述桨叶轴1外圆柱面与油封9内圈以及耐磨密封套10内圆柱面因长期转动而磨损。轴承17设置于所述桨叶轴1前段台阶圆柱上,轴承17起支撑作用。

32.本实用新型的工作方式是:微气压通过三联体20经调压后进入电磁换向阀22,电磁换向阀22通电后打开气路,微气压通过压力开关21后流向混合机轴的桨叶轴1上的连接套7的微气压进口接头23,通过注气孔30,并通过耐磨密封套10上设置的通气孔32进入到耐磨密封套10与耐磨衬套2之间间隙33里。压力开关21是检测微气压的,一旦检测到没有微气压后,电控系统就会报警停机等待维护处理。润滑脂通过黄油嘴19及管路进入到连接套7的润滑脂进口接头24,通过注油孔31进入油封9,使油封9腔内形成一定的润滑脂正压,以便阻止右侧输入到耐磨密封套10与耐磨衬套2之间间隙33内的微气压往外泄漏,确保微气压只能以耐磨密封套10内圆柱面与耐磨衬套2外圆柱面所形成的20丝环状间隙33向混合机腔体立壁12的内侧流出,并通过第一迷宫13与第二迷宫15形成的迷宫缝隙流出以阻挡腔内超细物料因搅拌运行形成的正压而进入迷宫缝隙。

33.但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上所述实施例的变化、变型都将落在本实用新型的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1