一种压力真空泄放阀的制作方法

本技术涉及压力真空泄放阀,尤其涉及一种压力真空泄放阀。

背景技术:

1、压力真空泄放阀是用于化工行业的贮仓顶部的保护装置。

2、现有的压力真空泄放阀在使用时存在以下问题:

3、阀门结构问题:

4、1.当前压力/真空泄放阀(呼吸阀)阀门腔体结构设计普遍存在诸多的压力折损点,折损点包括腔体内壁,阀体的粗糙度以及蒸汽的方向转变所导致的。

5、2.在管道连接中或密闭环境中压力/真空泄放阀(呼吸阀)阀门腔体内,当阀门工作时,阀盘总成开启过程中会导致涡的产生,涡会导致影响阀盘抬升的扰流与混合流形成,扰流与混合流会直接或间接影响阀门工作时的开启的状态,也是导致阀门颤振与频跳一大重要因素。

6、3.泄放阀在0.5kpa-2.5kpa的极低设定压力下,阀盘总成的压力折损过大问题尤为显现。当进口的压力损失大于3%就会导致动作中的阀盘总成开启出现颤振现象。

7、4.阀门颤振现象的发生极易造成金属与软性密封材料的材料疲劳,使压力/真空泄放阀(呼吸阀)的机械性能下降,造成严重的设备隐患。

8、5.泄放性能低,泄放能力无法满足预定泄放量。

9、6.泄压前阀门密封性能差。

10、7.回座压差大,泄压后阀门重新密封的压力点低。

11、8.阀门及其阀座损坏后不可快速更换。

12、阀盘总成问题:

13、1.阀盘结构密封形式单一,同样的结构密封形式阀盘总成并不适合所有尺寸的阀门提供有效的密封。单一阀盘结构有可能影响阀门开启导致储罐的次生灾害形成。

14、2.6-12寸阀盘总成中的膜片压板由于结构需求,首先压板需要采用材料为304或316薄板,当薄板经过螺母预紧后会导致压板变形,无法对膜片形成基本的位置固定与预紧效果。

15、3.6-12寸阀盘总成的中的阀盘,由不锈钢薄板经过冲压加旋压制造而成。冲压的环形结构可以为小尺寸阀门的阀盘带来一定的刚性补偿,但大尺寸的阀门尤其在真空端阀盘的刚性明显不足,大型储罐发生真空瞬间超压后阀盘经常被瞬间被向上折弯。

16、4.阀门在到达设定压力后,阀盘提升过程中,阀盘底部阀杆与螺母的预紧环形区域内会产生不同程的底阻,随阀盘抬升高度变化而变化。底阻对阀盘总成的整体抬升以及稳定性产生影响。需要减少阀盘底部的底阻。

17、5.阀盘总成底部一般均为平面设计,蒸汽在推动阀盘总成提升过程中不可避免会导致一部分抬升的能量损耗。

技术实现思路

1、本实用新型的目的是解决现有技术中存在的缺点,而提出的一种压力真空泄放阀。

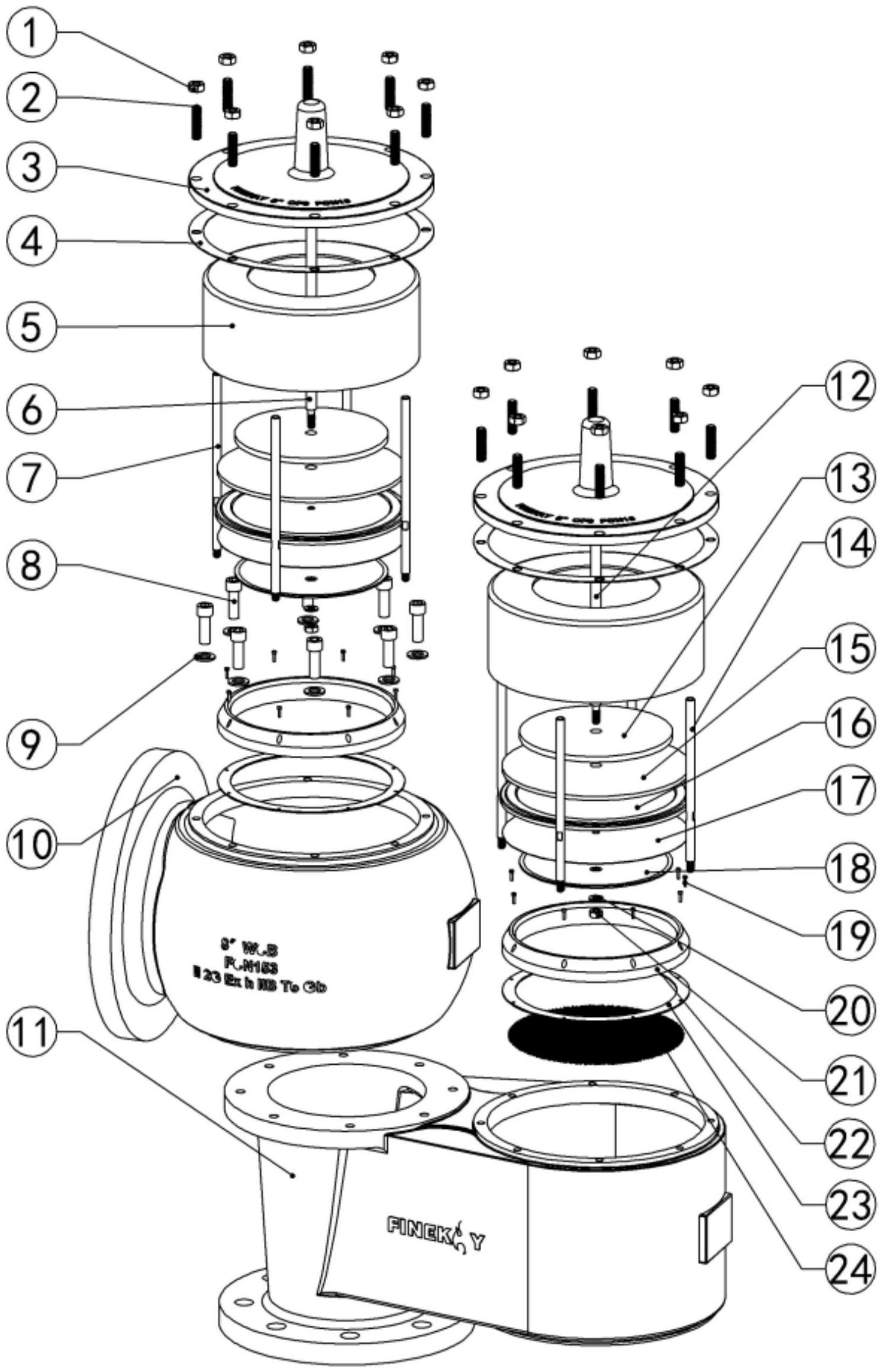

2、为了实现上述目的,本实用新型采用了如下技术方案:一种压力真空泄放阀,包括真空泄放阀壳体,所述真空泄放阀壳体的顶部固定连接有压力泄放阀壳体,所述真空泄放阀壳体与压力泄放阀壳体的内底部均固定连接有阀座,两个所述阀座分别与相邻真空泄放阀壳体与压力泄放阀壳体之间共同压合有阀座垫片,两个所述阀座的顶部均贴合设有阀盘总成,两个所述阀盘总成的底部均安装有气流偏转器,所述真空泄放阀壳体的顶部与压力泄放阀壳体的顶部均设有阀盖壳体,两个所述阀盖壳体的底部均抵接有扰流罩,顶部所述扰流罩的内顶部均匀抵接有多个第一限位杆,且第一限位杆与压力泄放阀壳体之间螺纹连接,底部所述扰流罩的内顶部均匀抵接有多个第二限位杆,且第二限位杆与真空泄放阀壳体之间螺纹连接,两个所述阀盖壳体的导向端均滑动连接有导向柱,且导向柱与相邻阀盘总成相连接。

3、进一步的,两个所述阀盘总成均包括第一阀杆,且第一阀杆与导向柱之间固定连接,所述第一阀杆的外表面从上至下依次套设有第一阀板、第一fep隔膜、第一压紧垫片和第一六角螺母,且第一六角螺母与第一阀杆之间螺纹连接,且气流偏转器与第一fep隔膜相抵,所述气流偏转器通过第一螺钉固定在第一阀杆的底部。

4、进一步的,两个所述阀盘总成均包括第二阀杆,且第二阀杆与导向柱之间固定连接,所述第二阀杆的外表面从上至下依次套设有第二阀板、间隔盘、支撑板、第二fep隔膜、第二压紧垫片和第二六角螺母,且第二六角螺母与第二阀杆之间螺纹连接,且气流偏转器与第二fep隔膜相抵,所述气流偏转器通过第二螺钉固定在第二阀杆的底部。

5、进一步的,两个所述阀盖壳体的底部均压合有垫圈,两个所述阀盖壳体分别与相邻压力泄放阀壳体和真空泄放阀壳体之间共同连接有多个螺纹栓,且螺纹栓分别贯穿相对应的垫圈,多个所述螺纹栓的外表面均螺纹连接有螺母,且多个螺纹栓分别与相邻压力泄放阀壳体和真空泄放阀壳体之间螺纹连接。

6、进一步的,两个所述阀座分别与相邻压力泄放阀壳体和真空泄放阀壳体之间共同连接有内六角螺栓。

7、进一步的,所述真空泄放阀壳体的阀门处形成真空端腔体,所述压力泄放阀壳体的阀门处形成压力端腔体,所述真空端腔体与压力端腔体均采用r角修正设计。

8、进一步的,所述真空泄放阀壳体与相邻阀座垫片之间共同压接有丝网。

9、进一步的,两个所述阀盘总成顶端均固定连接有第一配重和第二配重。

10、进一步的,所述真空泄放阀壳体与压力泄放阀壳体之间共同连接有多个连接螺栓,多个所述连接螺栓的外表面均套设有螺栓垫片。

11、压力端开启:

12、当罐内因作业向储罐内输送物料,物料储罐内部蒸汽空间。达到设定压力时压力真空泄放阀的开启动作如下:罐内压力推动压力真空泄放阀压力端开启随之一起提升的包括阀盘总成。当压力下降到设定压力的90%时阀盘总成重新与阀座密封。压力端多个第一限位杆,用于防止阀盘总成无法按预定轨迹复位。

13、压力真空泄放阀采用了10%超压阀盘技术,其压力端阀盘总成的独特90°向下裙边设计有助于在超压10%后压力端阀盘总成开启高度达到1/4流道直径也就是所说的最大开启值。

14、真空端开启:

15、当储罐因作业向外转移物料,物料流出会导致储罐内部因真空,达到设定真空值时压力真空泄放阀的开启动作如下:压力真空泄放阀真空端开启随之一起动作的包括阀盘总成向上抬升,阀门真空端开启。当真空压力提升到设定真空的90%时,阀盘总成与阀座配合再次密封。

16、本实用新型的有益效果:

17、1.阀盘2英寸(50毫米)、3英寸(75毫米)和4英寸(100毫米)采用实施例一中阀盘总成密封形式。阀盘6英寸(150毫米)、8英寸(200毫米)、10英寸(250毫米)和12英寸(300毫米)采用实施例二中阀盘总成密封形式。根据不同尺寸提供不同密封设计方案,方案覆盖api2000标准中全系列阀门。

18、2.阀盘总成增加了抛光的气流偏转器与阀盘的90°下翻外缘,导流蒸汽使蒸汽流动方向沿布局改变,并降低阀盘总成对蒸汽的压力折损

19、3.阀门腔内壁做了120°弧形设计增大了蒸汽流体的反射角,使其扰动流体作用于阀盖及扰流罩。

20、4.阀盘总成扰流罩,阀盘总成抬升一部分蒸汽随阀盘方向排出。其中会产生部分扰流,扰流与阀内壁碰撞并反射到阀盘总成扰流罩,这个设计在于减少扰流对阀盘总成纵向抬升空间内的反射流体产生的波动影响。

21、5.整体模块化设计,可快速拆卸阀座及阀盘部件,缩短停机修复时间。

22、6.fep隔膜作为密封材料在可以满足低设定压力下的满足了密封需求。

23、7.泄压前、后,阀座密封性均出色。

24、8.气流偏转器的设计布局可兼容全升程阀门与比例升程阀门,气流偏转器对于提升开启后蒸汽泄放总量均有提升。

- 还没有人留言评论。精彩留言会获得点赞!