一种特殊结构的煤矿机械设备主轴用剖分轴承的制作方法

1.本实用新型属于轴承技术领域,主要涉及一种特殊结构的煤矿机械设备主轴用剖分轴承。

背景技术:

2.目前,在大型煤矿机械设备应用方面,由于轴承安装和拆卸受空间和环境条件限制,安装部位结构紧凑,轴承安装往往被安排在主轴之后,轴承安装位置受到限制同时设备自身存在无法经常停机的局限性,导致普通轴承无法直接更换装配,因此主轴两端常采用的是剖分轴承;由于剖分轴承体积小,结构紧凑,因此当机械设备出现特殊工况,安装部位受到限制和设备的自身局限性,导致无法装配或空间狭小的情况下用剖分轴承可以直接安装;但是,该轴承在高承载、高转速条件下要求长时间运转,且使用环境条件恶劣,煤矿粉尘达到一定浓度,在高温潮湿条件下,极易引发爆炸。

3.在中国实用新型专利:201820209109.x中公开了一种矿山机械用剖分轴承,包括底架、轴承座、联轴器、平衡盘、齿环、防尘圈、凹槽、导轮、轴承、轴承箱,所述底架顶部截面左右两侧固定设有矩形槽口,顶部切面中央固定焊有轴承座,且轴承座左右两侧边沿中央固定往外突出呈矩形状;其轴承结构内部设计旋转部位为钢对钢接触,在轴承高速运转时,极易摩擦发热,甚至产生火花,在煤矿粉尘达到一定浓度的环境下工作易引发爆炸,产生安全隐患。

技术实现要素:

4.针对现有技术的不足,本实用新型目的是提供一种特殊结构的煤矿机械设备主轴用剖分轴承,以解决大型煤矿机械设备上的剖分轴承在煤矿粉尘浓度高的环境下工作,易摩擦发热,进而导致安全隐患高的问题。

5.为实现本实用新型的目的,采用的技术方案如下:

6.一种特殊结构的煤矿机械设备主轴用剖分轴承,包括轴承外圈和轴承内圈,轴承内圈设置在轴承外圈内侧;所述轴承外圈和轴承内圈之间还设置有空心滚子和两半支柱型保持架;所述轴承外圈包括上半轴承外圈和下半轴承外圈;所述轴承内圈包括上半轴承内圈和下半轴承内圈;所述空心滚子的内部镶嵌有铜衬套;所述两半支柱型保持架包括支柱、两半保持架铜垫圈和两半保持架钢垫圈;所述轴承内圈的左右两侧分别设置有上半紧固圈a和下半紧固圈a,另一侧设置有上半紧固圈b和下半紧固圈b。

7.所述支柱穿过空心滚子内部铜衬套与两侧两半保持架铜垫圈和两半保持架钢垫圈焊接;所述两半保持架铜垫圈设置在两半保持架钢垫圈内侧,两半保持架铜垫圈和两半保持架钢垫圈使用铜铆钉铆接固定,两半支柱型保持架通过铜连接板和螺钉a进行连接。

8.所述上半轴承外圈为带双挡边a结构,所述双挡边a的一侧剖分切口a为“∨”型,其另一侧剖分切口b为“∧”型;所述剖分切口a和剖分切口b与中心线夹角均为α;所述上半轴承外圈的外径a上布设有注脂孔以及用于与轴承箱连接用的螺纹孔a。

9.所述下半轴承外圈为带双挡边b结构,所述双挡边b的一侧剖分切口c为“∨”型,并与上半轴承外圈剖分切口a对齐,其另一侧剖分切口d为“∧”型,与上半轴承外圈另一侧剖分切口b对齐;所述剖分切口c和剖分切口d与中心线夹角均为β;所述下半轴承外圈的外径b上布设有用于与轴承箱连接用的螺纹孔b。

10.所述上半轴承内圈与下半轴承内圈,其顶部均为带双挡边c结构,在其底部断面分别设置有剖分切口e和剖分切口f;所述双挡边c两侧布置有吊装孔a和吊装孔b。

11.所述剖分切口e和剖分切口f互为斜直线,呈“x”型,斜直线与中心线夹角均为γ;所述剖分切口e和剖分切口f的内径a位置设有安装引导面a和引导面b;所述上半轴承内圈和下半轴承内圈安装后间隙值为0.4~0.5mm。

12.所述空心滚子的外径c表面为全凸设计,其内部加工有通孔a,通孔a两端加工有沉孔a和沉孔b,沉孔a和沉孔b中镶入铜衬套,沉孔a和沉孔b与铜衬套过盈配合。

13.所述铜衬套的外径d与空心滚子两端沉孔a和沉孔b过盈配合,铜衬套的内径b小于空心滚子的通孔a直径;确保空心滚子旋转时铜衬套与支柱接触,空心滚子的通孔a与支柱不接触。

14.所述两半保持架铜垫圈的外径e上设置有台阶止口a,在所述两半保持架铜垫圈的两侧端面上分别设置有焊接孔a与铆钉孔a;所述两半保持架钢垫圈的外径f上设置有台阶止口b,在所述两半保持架铜垫圈的两侧端面上分别设置有焊接孔b与铆钉孔b;所述止口a与止口b互相适配;所述铆钉孔a与铆钉孔b互相适配。

15.所述两半保持架铜垫圈的两端顶面均设有铜连接板用螺纹孔c;所述两半保持架钢垫圈的两端顶面均设有铜连接板用螺纹孔d,所述螺纹孔c与螺纹孔d互相适配。

16.所述上半紧固圈a的内径c与轴承内圈台阶外径a配合,其外径g设置有吊装孔e,在切口处设置有连接螺纹孔e,一侧上半紧固圈切口位置与中心线距离为δ,且δ值为2mm;所述下半紧固圈a的内径d与轴承内圈台阶外径a配合,其外径h设置有吊装孔f和沉孔c,在切口处设置有连接通孔c,一侧下半紧固圈切口位置与中心线距离为δ;所述上半紧固圈a和下半紧固圈a通过其上设置的螺钉b连接。

17.所述上半紧固圈b为内置台阶圈结构,在内台阶上部的内径f与轴承内圈小挡边外径为间隙配合,在内台阶下部的内径e与轴承内圈台阶外径b配合,上半紧固圈b的外径i面上还设有吊装孔g,其端面切口处设有连接螺纹孔f;所述上半紧固圈b的切口位置与中心线距离为δ。

18.所述下半紧固圈b的结构与上半紧固圈b相同,在其内台阶下部的内径g与轴承内圈台阶外径b配合,在其内台阶上部的内径h与轴承内圈小挡边外径为间隙配合;所述下半紧固圈b的外径j面上设有吊装孔h和沉孔d,其端面切口处设有连接通孔d;所述下半紧固圈b切口位置与中心线距离为δ,且δ值为2mm;所述上半紧固圈b和下半紧固圈b通过其上设置的螺钉c连接。

19.与现有技术相比,本实用新型具备以下有益效果:

20.1、通过在该剖分轴承的空心滚子两端镶入铜衬套,滚子旋转时铜衬套和支柱接触,避免滚子和支柱的钢对钢接触;

21.2、在保持架内侧布置有铜垫圈,空心滚子旋转时滚子两端均与保持架铜垫圈接触,避免了滚子和保持架的钢对钢接触;

22.3、两半保持架安装后采用铜连接板进行连接固定,确保两半保持架旋转一致性,避免轴承运转时两半支柱保持架接口处接触摩擦,甚至碰撞。

23.本剖分轴承在结构上做了以上的改进,该结构安装拆卸方便、结构紧凑,既能承受径向载荷,又能承受轴向载荷和倾覆力矩具,使用寿命长、可靠性高;同时该结构使得轴承内部旋转部位均采用钢对铜接触,可有效减少轴承在高速旋转时摩擦发热,使该剖分轴承在煤矿粉尘浓度高的环境下工作可降低安全隐患,极大的提高工作安全系数,同时提高了生产效率,给企业带来效益。

附图说明

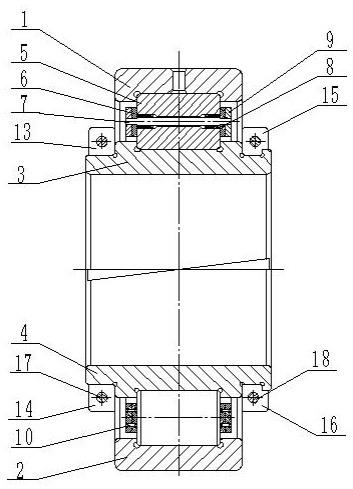

24.图1是本实用新型结构示意图。

25.图2是图1的侧视图。

26.图3是上半轴承外圈结构示意图。

27.图4是图3的侧视图。

28.图5是下半轴承外圈结构示意图。

29.图6是图5的侧视图。

30.图7是上半轴承内圈和下半轴承内圈结构示意图。

31.图8是图7的侧视图。

32.图9是空心滚子结构示意图。

33.图10是铜衬套结构示意图。

34.图11是两半保持架铜垫圈结构示意图。

35.图12是图11的侧视图。

36.图13是两半保持架钢垫圈结构示意图。

37.图14是图13的侧视图。

38.图15是铜连接板结构示意图。

39.图16是一侧上半紧固圈结构示意图。

40.图17是图16的侧视图。

41.图18是一侧下半紧固圈结构示意图。

42.图19是图18的侧视图。

43.图20是另一侧上半紧固圈结构示意图。

44.图21是图20的侧视图。

45.图22是另一侧下半紧固圈结构示意图。

46.图23是图22的侧视图。

47.图中:1、上半轴承外圈,2、下半轴承外圈,3、上半轴承内圈,4、下半轴承内圈,5、空心滚子,6、铜衬套,7、支柱,8、两半保持架铜垫圈,9、两半保持架钢垫圈,10、铜铆钉,11、铜连接板,12、螺钉a,13、上半紧固圈a,14、下半紧固圈a,15、上半紧固圈b,16、下半紧固圈b,17、螺钉b,18、螺钉c,19、双挡边a,20、剖分切口a,21、剖分切口b,22、外径a,23、注脂孔,24、螺纹孔a,25、双挡边b,26、剖分切口c,27、剖分切口d,28、外径b,29、螺纹孔b,30、双挡边c,31、吊装孔a,311、台阶外径a,32、吊装孔b,321、台阶外径b,322、小挡边外径,33、剖分切口e,34、剖分切口f,35、内径a,36、引导面a,37、引导面b,38、外径c,39、通孔a,40、沉孔a,41、

沉孔b,42、外径d,43、内径b,44、外径e,45、止口a,46、铆钉孔a,47、焊接孔a,48、吊装孔c,49、螺纹孔c,50、外径f,51、止口b,52、铆钉孔b,53、焊接孔b,54、吊装孔d,55、螺纹孔d,56、通孔b,57、内径c,58、外径g,59、吊装孔e,60、螺纹孔e,61、内径d,62、外径h,63、吊装孔f,64、沉孔c,65、通孔c,66、内径e,67、内径f,68、外径i,69、吊装孔g,70、螺纹孔f,71、内径g,72、内径h,73、外径j,74、吊装孔h,75、沉孔d,76、通孔d。

具体实施方式

48.结合附图对本实用新型加以说明。

49.如图1-图23所示一种特殊结构的煤矿机械设备主轴用剖分轴承,包括轴承外圈和轴承内圈,轴承内圈设置在轴承外圈内侧;所述轴承外圈和轴承内圈之间还设置有空心滚子5和两半支柱型保持架;所述轴承外圈包括上半轴承外圈1和下半轴承外圈2;所述轴承内圈包括上半轴承内圈3和下半轴承内圈4;所述空心滚子5的内部镶嵌有铜衬套6;所述两半支柱型保持架包括支柱7、两半保持架铜垫圈8和两半保持架钢垫圈9;所述支柱7穿过空心滚子5内部铜衬套6与两侧两半保持架铜垫圈8和两半保持架钢垫圈9焊接;所述两半保持架铜垫圈8设置在两半保持架钢垫圈9内侧,两半保持架铜垫圈8和两半保持架钢垫圈9使用铜铆钉10铆接固定,两半支柱型保持架通过铜连接板11和螺钉a12进行连接;所述铜铆钉10穿过两半保持架铜垫圈8、铆钉孔a46和两半保持架钢垫圈9、铆钉孔b52将其铆接在一起;所述轴承内圈的左右两侧分别设置有上半紧固圈a13和下半紧固圈a14,另一侧设置有上半紧固圈b15和下半紧固圈b16,通过所述紧固圈可将轴承内圈固定在设备主轴上。所述上半轴承外圈1为带双挡边a19结构,所述双挡边a19的一侧剖分切口a20为“∨”型,其另一侧剖分切口b21为“∧”型;所述剖分切口a20和剖分切口b21与中心线夹角均为α,优选的夹角α等于10

°

;所述上半轴承外圈1的外径a22上布设有注脂孔23以及用于与轴承箱连接用的螺纹孔a24。所述下半轴承外圈2为带双挡边b25结构,所述双挡边b25的一侧剖分切口c26为“∨”型,并与上半轴承外圈1剖分切口a20对齐,其另一侧剖分切口d27为“∧”型,与上半轴承外圈1另一侧剖分切口b21对齐;所述剖分切口c26和剖分切口d27与中心线夹角均为β,优选的夹角β等于10

°

;所述下半轴承外圈2的外径b28上布设有用于与轴承箱连接用的螺纹孔b29;所述上半轴承内圈3与下半轴承内圈4,其顶部均为带双挡边c30结构,在其底部断面分别设置有剖分切口e33和剖分切口f34;所述双挡边c30两侧布置有吊装孔a31和吊装孔b32。

50.所述剖分切口e33和剖分切口f34互为斜直线,呈“x”型,斜直线与中心线夹角均为γ,优选的夹角γ等于6

°

;所述夹角α、夹角β及夹角γ的设置可以防止两半外圈和两半内圈轴向窜动;所述剖分切口e33和剖分切口f34的内径a35位置设有安装引导面a36和引导面b37;所述上半轴承内圈3和下半轴承内圈4安装后间隙值为0.4~0.5mm;此处两半轴承内圈剖分切口处留有间隙可确保内圈安装固定后内径和主轴之间没有间隙,固定更牢靠;所述空心滚子5的外径c38表面为全凸设计,其内部加工有通孔a39,通孔a39两端加工有沉孔a40和沉孔b41,沉孔a40和沉孔b41中镶入铜衬套6,沉孔a40和沉孔b41与铜衬套6过盈配合。所述铜衬套6的外径d42与空心滚子两端沉孔a40和沉孔b41过盈配合,铜衬套6的内径b43小于空心滚子的通孔a39直径;所述支柱7穿过空心滚5子两端铜衬套6和通孔a39,确保空心滚子5旋转时铜衬套6与支柱7接触,空心滚子5的通孔a39与支柱7不接触。

51.所述两半保持架铜垫圈8的两端顶面均设有铜连接板11用螺纹孔c49;所述两半保

持架钢垫圈8的两端顶面均设有铜连接板11用螺纹孔d55,所述螺纹孔c49与螺纹孔d55互相适配;所述铜连接板11端面布置有连接通孔b56,通过螺钉a12将两半支柱保持架连接在一起。所述两半保持架铜垫圈8的外径e44上设置有台阶止口a45,在所述两半保持架铜垫圈8的两侧端面上分别设置有焊接孔a47与铆钉孔a46;所述两半保持架钢垫圈9的外径f50上设置有台阶止口b51,在所述两半保持架铜垫圈8的两侧端面上分别设置有焊接孔b53与铆钉孔b52;所述止口a45与止口b51互相适配;所述铆钉孔a46与铆钉孔b52互相适配。其端面还布置有吊装孔c48,吊装孔c48与两半保持架钢垫圈9上设置的吊装孔d54适配加工,用于起吊轴承。所述两半保持架钢垫圈9端面设置有与两半保持架铜垫圈8连接用铆钉孔b52,铆钉孔b52与两半保持架铜垫圈8铆钉孔a46适配加工,端面有与支柱7配合的焊接孔b53,焊接孔b53与焊接孔a47适配加工。

52.所述上半紧固圈a13的内径c57与轴承内圈台阶外径a311配合,其外径g58设置有吊装孔e59,在切口处设置有连接螺纹孔e60,一侧上半紧固圈13切口位置与中心线距离为δ,且δ值为2mm;所述下半紧固圈a14的内径d61与轴承内圈台阶外径a311配合,其外径h62设置有吊装孔f63和沉孔c64,在切口处设置有连接通孔c65,一侧下半紧固圈14切口位置与中心线距离为δ,且δ值为2mm;所述上半紧固圈a13和下半紧固圈a14通过其上设置的螺钉b17连接;所述上半紧固圈b15为内置台阶圈结构,在内台阶上部的内径f67与轴承内圈小挡边外径为间隙配合,在内台阶下部的内径e66与轴承内圈台阶外径b321配合,上半紧固圈b15的外径i68面上还设有吊装孔g69,其端面切口处设有连接螺纹孔f70;所述上半紧固圈b15的切口位置与中心线距离为δ,优选的δ为2mm。所述下半紧固圈b16的结构与上半紧固圈b15相同,在其内台阶下部的内径g71与轴承内圈台阶外径b321配合,在其内台阶上部的内径h72与轴承内圈小挡边外径322为间隙配合;所述下半紧固圈b15的外径j73面上设有吊装孔h74和沉孔d75,其端面切口处设有连接通孔d76;所述下半紧固圈b16切口位置与中心线距离为δ,优选的δ为2mm;所述两半紧固圈切口处设置2mm间隙,可确保两半紧固圈和轴承内圈安装固定后,紧固圈内径和轴承小挡边外径配合没有间隙,固定更牢靠;所述上半紧固圈b15和下半紧固圈b16通过其上设置的螺钉c18连接。

53.本实用新型在使用时,通过在空心滚子5两端镶入铜衬套6,使滚子旋转时铜衬套6和支柱7之间进行接触,即可避免滚子和支柱7的钢对钢接触;同时在保持架内侧布置有铜垫圈8,空心滚子5在旋转时滚子两端均与保持架铜垫圈8接触,即可避免滚子和保持架的钢对钢接触;以及两半保持架安装后采用铜连接板11进行连接固定,确保两半保持架旋转一致性,避免轴承运转时两半支柱保持架接口处接触摩擦,甚至碰撞,降低了轴承在高速运转时产生的热量;即解决了现有技术中轴承结构内部设计旋转部位为钢对钢接触,在轴承高速运转时,极易摩擦发热,甚至产生火花,在煤矿粉尘达到一定浓度的环境下工作易引发爆炸,产生安全隐患。

54.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1