一种聚苯硫醚生产用卧螺离心机轴承密封结构的制作方法

1.本实用新型涉及聚苯硫醚生产设备领域,具体涉及一种聚苯硫醚生产用卧螺离心机轴承密封结构。

背景技术:

2.聚苯硫醚生产的时候需要使用到卧螺离心机进行处理,卧螺离心机两端是轴承支撑,用滑润脂润滑,轴承两端需要密封滑润油和分离介质。

3.传统的密封结构采用骨架油封,材质一般为丁晴橡胶或氟橡胶。在生产聚苯硫醚的过程中,骨架油封经常出现损坏,导致介质进入轴承内损坏轴承,严重影响正常的生产,使得设备正常运行的周期很短,并且轴承损坏后进而导致轴颈的损坏,每次都必须返厂修复轴颈,做动平衡测试,不仅维修费用高,维修周期还很长,这严重地制约了生产。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型的目的就是提供一种聚苯硫醚生产用卧螺离心机轴承密封结构,可以对介质起到较好的密封效果,轴承损坏的机率大幅减小,设备正常运行周期大幅延长。

5.本实用新型的目的是通过这样的技术方案实现的:

6.一种聚苯硫醚生产用卧螺离心机轴承密封结构,包括:

7.外接环形部,成圆管状,外管面设有环形凹槽;

8.密封圈,外套在环形凹槽内,所述密封圈的外直径大于外接环形部的外直径;

9.变形容置部,成圆环状,外环面与外接环形部的内圆管面固接;

10.变形部,成缩径圆管状,较大开口端与变形容置部的内环面固接;所述变形部位于外接环形部内;

11.加强部,形状与外接环形部和变形容置部相同,位于外接环形部和变形容置部内;所述加强部的径向横切面为l形;

12.变形支撑部,位于变形部内,较大开口端与加强部固接;所述变形支撑部又弹性变形材质制作。

13.进一步地,位于变形容置部内的加强部的末端设有延其深度方向的环形插槽;所述变形支撑部插接在环形插槽内,与加强部固接。

14.进一步地,所述环形插槽的末端位于外接环形部内。

15.进一步地,所述变形支撑部包括:

16.插接部,成圆管状,一端插接在环形插槽内;

17.连接部,成缩径圆管状,一端与插接部的外露端固接,另一端指向变形部的末端;

18.若干支撑件,围绕连接部的圆心成均匀圆周阵列设置,所述支撑件的头端与连接部固接,末端指向变形部的末端;若干所述支撑件外轮廓围成缩径圆管状。

19.进一步地,插接部和连接部连接处倒圆角。

20.进一步地,所述支撑件的末端设有横截面为球凸形的接触条。

21.进一步地,所述支撑件的板面朝外接环形部内凹或外凸。

22.进一步地,所述变形部的外管面上设有环形容置槽,所述容置槽内设有环形弹簧。

23.进一步地,所述环形容置槽的横截面包括:

24.限位部,径向变形部设置;

25.调整部,成弧形,一端与限位部连接;

26.滑动部,一端与调整部连接,另一端平滑过渡的与变形部的外管面连接。

27.进一步地,所述变形部的内管面上设有若干依次间隔设置的变形槽,所述变形槽的横截面为钝角三角形,所述变形槽的顶角为锐角,顶角指向变形部的末端。

28.于采用了上述技术方案,本实用新型具有如下的优点:

29.通过外接环形部上的密封圈实现密封,通过变形部的径缩结构形式可以实现较好的贴合密封,同时通过内部的加强部可以提高整体结构的强度和使用寿命,通过变形支撑部可以对变形部的形态进行弹性限制,可以保证较好的贴合密封的同时可以承受波动变化的力,降低密封结构损坏的可能性。

30.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。

附图说明

31.本实用新型的附图说明如下:

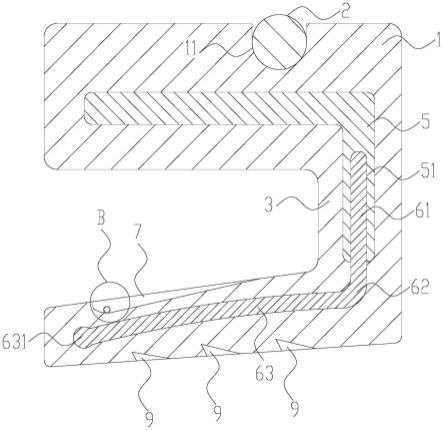

32.图1为实施例1聚苯硫醚生产用卧螺离心机轴承密封结构的正视结构示意图。

33.图2为图1中a-a剖处结构示意图。

34.图3为图2中b处放大结构示意图。

35.图4为图1中c-c剖处结构示意图。

36.图5为实施例2中聚苯硫醚生产用卧螺离心机轴承密封结构的径向剖视结构示意图。

37.图中:1.外接环形部;11.环形凹槽;2.密封圈;3.变形容置部;4.变形部;5.加强部;51.环形插槽;61.插接部;62.连接部;63.支撑件;631.接触条;7.环形容置槽;71.限位部;72.调整部;73.滑动部;8.环形弹簧;9.变形槽。

具体实施方式

38.下面结合附图和实施例对本实用新型作进一步说明。

39.实施例1:

40.如图1至图4所示,一种聚苯硫醚生产用卧螺离心机轴承密封结构,包括:

41.外接环形部1,成圆管状,外管面设有环形凹槽11;

42.密封圈2,外套在环形凹槽11内,所述密封圈2的外直径大于外接环形部1的外直径;

43.变形容置部3,成圆环状,外环面与外接环形部1的内圆管面固接;

44.变形部4,成缩径圆管状,较大开口端与变形容置部3的内环面固接;所述变形部4

位于外接环形部1内;

45.加强部5,形状与外接环形部1和变形容置部3相同,位于外接环形部1和变形容置部3内;所述加强部5的径向横切面为l形;

46.变形支撑部,位于变形部4内,较大开口端与加强部5固接;所述变形支撑部又弹性变形材质制作。

47.通过外接环形部1上的密封圈2实现密封,通过变形部4的径缩结构形式可以实现较好的贴合密封,同时通过内部的加强部5可以提高整体结构的强度和使用寿命,通过变形支撑部可以对变形部4的形态进行弹性限制,可以保证较好的贴合密封的同时可以承受波动变化的力,降低密封结构损坏的可能性。

48.外接环形部1、变形容置部3、变形部4均采用加强聚四氟乙烯制作,可以更好的耐腐蚀,使用寿命更长;密封圈2采用包氟材质。加强部5可以采用强度较高的材料,如钢等,变形支撑部可以采用高弹性变形的材质如钛合金等。

49.本实施例中,位于变形容置部3内的加强部5的末端设有延其深度方向的环形插槽51;所述变形支撑部插接在环形插槽51内,与加强部5固接。

50.通过插接的方式固接,可以将变形支撑部的受力更为分散的传递到加强部5上。

51.本实施例中,所述环形插槽51的末端位于外接环形部1内。

52.控制环形插槽51的长度。

53.本实施例中,所述变形支撑部包括:

54.插接部61,成圆管状,一端插接在环形插槽51内;

55.连接部62,成缩径圆管状,一端与插接部61的外露端固接,另一端指向变形部4的末端;

56.若干支撑件63,围绕连接部62的圆心成均匀圆周阵列设置,所述支撑件63的头端与连接部62固接,末端指向变形部4的末端;若干所述支撑件63外轮廓围成缩径圆管状。

57.支撑件63成圆周阵列设置,可以获得更大的变形量,从而可以更好的抱紧密封。

58.本实施例中,插接部61和连接部62连接处倒圆角。

59.本实施例中,所述支撑件63的末端设有横截面为球凸形的接触条631。

60.接触条631的结构形式可以避免变形部4与支撑件63末端由于变形的形差出现疲劳磨损。

61.本实施例中,所述支撑件63的板面朝外接环形部1外凸。

62.支撑件63外凸,在变形时可以将支撑件63的力尽可能的施加到末端上,获得更大的抱紧力。

63.本实施例中,所述变形部4的外管面上设有环形容置槽7,所述容置槽内设有环形弹簧8。

64.通过环形弹簧8可以更好的对变形部4进行限制,获得更大的抱紧力,从而获得更好的密封效果。

65.本实施例中,所述环形容置槽7的横截面包括:

66.限位部71,径向变形部4设置;

67.调整部72,成弧形,一端与限位部71连接;

68.滑动部73,一端与调整部72连接,另一端平滑过渡的与变形部4的外管面连接。

69.限位部71可以防止环形弹簧8脱落,调整部72可以使得环形弹簧8有一定的活动量,滑动部73可以在变形部4出现较大的变形(撑开)时,可以向变形部4根部滑动,对变形部4的整体施加抱紧力,防止在变形部4末端密封失效后,整个部件完全失去密封作用。

70.本实施例中,所述变形部4的内管面上设有若干依次间隔设置的变形槽9,所述变形槽9的横截面为钝角三角形,所述变形槽9的顶角为锐角,顶角指向变形部4的末端。

71.变形槽9可以形成多级密封面,同时可以容置部分未能密封而流动的介质。

72.实施例2:

73.如图5所示,本实施例与实施例1的区别在于所述支撑件63的板面朝外接环形部1内凹。内凹的支撑件63可以在变形部4撑开时,使得变形部4的外管面随着变形量的变化,改变最佳密封面,可以应对变形部4出现较大变形量时的密封要求。

74.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1