一种用于高压流量的压配流阀结构的制作方法

本技术涉及容积式液压泵,尤其是一种用于高压流量的压配流阀结构。

背景技术:

1、高压柱塞泵具有结构简单、耐冲击、易于实现高压等优势,广泛应用于高压水清洗、煤层注水、井下支护等领域。水压配流阀是高压柱塞泵的关键配流控制元件,相比轴配流和端面配流,减少了一对摩擦副(配流盘和缸体,或者配流轴和缸体),且具有良好的密封性,在高压大流量水液压泵中应用十分广泛,配流阀的性能直接影响液压泵的容积效率及使用寿命。随着煤矿井下工作面的开采能力不断提升,高压柱塞泵的流量超过1600l/min,功率超过1mw,需要提供配套的高压超大流量水压配流阀。

2、与中小流量配流阀相比,超大流量配流阀内部流动更加复杂,阀芯在不均匀流场的作用下容易产生旋转,现有配流阀结构普遍缺乏对阀芯的旋转限制,阀芯旋转及高速撞击的联合作用易造成密封面的冲击滑动磨损,从而影响密封可靠性;此外,配流阀在水介质中使用时,由于水的汽化压力低、弹性模量大,阀口的气蚀和流体冲击现象严重;上述因素严重制约了配流阀的使用寿命。

3、现有配流阀普遍采用分体式布置,对于超大流量配流阀来说,此种结构增加了闭死容积,从而影响柱塞泵的容积效率。专利cn202110751428.x公开了一种配流阀结构,其将第一和第二布置在同一阶梯孔内,减小了闭死容积,但在该结构中,第二芯同时作为第一的限位装置,导致第一弹簧4工作频率增加,不利于配流阀的寿命提升。

4、为此,我们提出一种用于高压流量的压配流阀结构。

技术实现思路

1、本技术人针对上述现有生产技术中的缺点,提供一种用于高压流量的压配流阀结构,从而通过采用平板阀结构,有利于降低阀芯对阀座的冲击应力,第一阀芯下部有抛物线型结构,有利于降低阀口气蚀,第一与第二均设计有低摩阻的防转结构,解决了阀芯在受到高速不均匀流体冲击时的旋转问题;第二阀座设有斜口对冲结构,流体的冲击能量通过斜口对冲结构进行耗散,从而减小流体对阀芯的冲击,增强了配流阀的运行稳定性。

2、本实用新型所采用的技术方案如下:

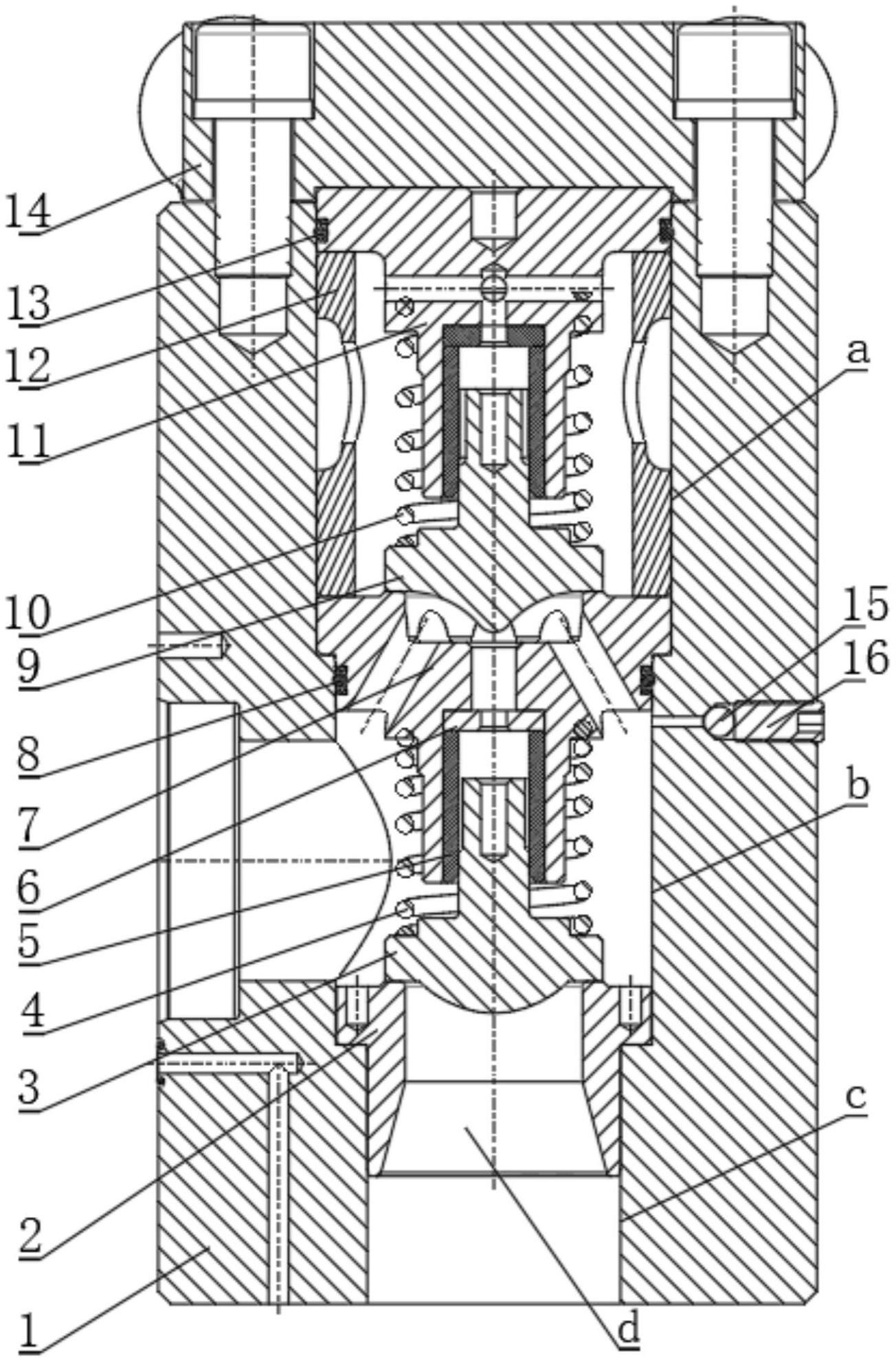

3、一种用于高压流量的压配流阀结构,包括配流阀外壳,所述配流阀外壳内开设有处于同一孔心且自上而下孔径依次减小的阶梯槽,阶梯槽底部连通进液通孔,且沿着阶梯槽底部往上依次设置有相互接触配合的第一阀座、第一阀芯、第二阀座、第二阀芯和第二止动器,第二止动器与排液通孔贯通连接,且配流阀外壳位于第二阀座和第一阀座之间的侧壁上设置有柱塞腔;

4、所述第二阀座和第一阀芯之间,以及第二止动器和第二阀芯之间均设置有弹簧;

5、第一阀座具有导流内孔,导流内孔下部具有喇叭状的第一导流通孔,第一导流通孔上部具有圆柱状的第二导流通孔;

6、第二阀座上设置均匀排布的对冲斜孔将上下腔体连通;

7、所述所述第一阀芯和第二阀芯的下端周向呈平面分布,并间歇与阀座接触密封,且第一阀芯和第二阀芯的下端中部凸出,以分散水压。

8、其进一步特征在于:

9、所述阶梯槽包括从配流阀外壳上部开始沿高度方向依次连通的第一安装孔、第二安装孔、第三安装孔,第一安装孔与排液通孔连通,第二安装孔与柱塞腔连通,第三安装孔与进液通孔连通,配流阀外壳顶部设置有对阶梯槽进行封闭的盖板。

10、所述第二止动器和第二阀座的下端均设置有导向孔,且第一阀芯和第二阀芯上端设置有延伸至导向孔并能够进行往复运动的导向杆,导向孔设置有防止导向杆转动的防转环。

11、所述第一阀座上开设有第一圆台、第一台阶和第二台阶,第一台阶设置在第二安装孔内,第一圆台呈平面并与第一阀芯周向接触,第二台阶设置在第三安装孔内,第二台阶与第三安装孔之间为过盈配合。

12、所述第二阀座上开设有第二圆台、第一止动台阶、第三台阶和第四台阶,第二圆台呈平面设置并与第二阀芯周向接触,第三台阶设置在第一安装孔内,第四台阶设置在第二安装孔内,第二阀座的第二台阶周向设置有第一环状密封槽,第一环状密封槽用于设置第一环形密封圈,第一止动台阶与第一阀芯之间设置有第一弹簧,第二阀座开设汇流槽,若干均匀排布的对冲斜孔与汇流槽相连通。

13、所述第一阀芯下部凸出呈抛物线型结构,第二阀芯下部凸出呈流线型结构,第二阀芯的流线型结构包括阀芯底部的半球形结构及半球形结构上部的圆弧形结构。

14、所述第二止动器上设置有第二止动台阶、第五台阶和第六台阶,第二止动台阶和第二阀芯之间设置有第二弹簧,第五台阶周向设置有第二环状密封槽,第二环状密封槽用于设置第二环形密封圈,第五台阶顶部高出配流阀外壳的上部面,第二止动器侧壁上还开设有与导向孔贯通并将导向孔内的液体导出的导流孔,盖板设置在第二止动器上面。

15、所述导向孔内还设置有压环和防转环,压环贴合在导向孔的内顶壁上,且防转环嵌套在导向孔上并与导向杆缝隙配合,防转环内孔上部设置有多个均匀分布的圆球形防转凸台,且导向杆上部设置有多个与防转凸台相配合的防转凹槽。

16、所述防转环的材料为耐蚀耐磨合金,阀芯的材料为高强度不锈钢。

17、所述第二阀座和第二止动器之间设置有排液压套,排液压套周向开有与排液通孔对应的通流孔。

18、本实用新型的有益效果如下:

19、本实用新型结构紧凑、合理,操作方便,通过采用平板阀结构,有利于降低阀芯对阀座的冲击应力,第二阀芯下部有流线型结构,有利于减小流体的流动阻力,第一阀芯下部有抛物线型结构,有利于降低阀口气蚀,第一与第二均设计有低摩阻的防转结构,解决了阀芯在受到高速不均匀流体冲击时的旋转问题;第二阀座设有斜口对冲结构,流体的冲击能量通过斜口对冲结构进行耗散,从而减小流体对阀芯的冲击,进一步减轻了阀芯的旋转,增强了配流阀的运行稳定性;同时,第一和第二整体安装在同一阶梯孔内,减小了闭死容积,提高了液压泵的容积效率,且具有结构简单,拆装方便的特点。

20、同时,本实用新型还具备如下优点:

21、(1)第一与第二均设计有低摩阻的防转结构,采用多个圆球形防转凸台与个防转凹槽配合,解决了阀芯在受到高速不均匀流体冲击时的旋转问题,从而减轻了阀芯与阀座撞击瞬间的滑动磨损,提高了密封可靠性;同时,防转凸台为圆球形,具有更低的摩擦系数,有利于减小阀芯往复运动时阀芯导向杆与防转环之间的摩擦磨损,提高了配流阀的使用寿命,同时由于减小了摩擦阻力,提高了配流阀的响应速度。

22、(2)配流阀采用平板阀结构,与其他形式的阀如锥阀及球阀相比,相同通流能力下平板阀的开度更小,减小了阀芯的行程,有利于减小配流阀的关闭滞后,从而提高柱塞泵的容积效率。

23、(3)阀口密封形式为平面硬密封,降低了阀芯对阀座的冲击应力,同时,第一阀座与第二阀座密封面上均设有台阶,补偿了阀芯与阀座因撞击造成的密封面变形,进一步提高了密封的可靠性。

24、(4)第一阀芯下部具有抛物线型结构,且第一阀座具有导流通孔,减少了流场的旋涡及流动阻力,增加了第一的吸入能力,从而降低了阀口的气蚀;第二阀芯下部具有流线型结构,有利于减小流体的流动阻力,同时第二阀座设有斜口对冲结构,斜口对冲结构与流线型结构相配合,能够减轻高速流体对第二阀芯的冲击,进一步防止了阀芯的旋转。

25、(5)配流阀外壳1的侧壁上设置有排气孔,排气孔内设置有密封球和密封螺堵;密封球采用陶瓷材料代替传统不锈钢材料,提高了在交变压力载荷下排气孔的密封可靠性及密封球的使用寿命。

26、(6)第一和第二安装在同一阶梯孔内,减小了闭死容积,提高了液压泵的容积效率;第一和第二均为竖直装配,在重力作用下阀芯运动时不会发生偏心,并且具有整体结构简单,拆装方便的特点。

- 还没有人留言评论。精彩留言会获得点赞!