三转子稳压式机油泵的制作方法

本技术涉及机油泵,尤其涉及一种三转子稳压式机油泵。

背景技术:

1、转子式机油泵由壳体、内转子、外转子和泵盖等组成。内转子用键或销子固定在转子轴上,由曲轴齿轮直接或间接驱动,内转子和外转子中心的偏心距为e,内转子带动外转子一起沿同一方向转动。一般转子式机油泵的内转子有4个凸齿,外转子的凹齿数比内转子的凸齿数多一个,这样内、外转子同向不同步的旋转;转子的外廓形状曲线为次摆线。

2、转子齿形齿廓设计得使转子转到任何角度时,内、外转子每个齿的齿形廓线上总能互相成点接触。这样内、外转子间形成4个工作腔,随着转子的转动,这4个工作腔的容积是不断变化的。在进油道的一侧空腔,由于内、外转子脱开啮合,容积逐渐增大,产生真空,机油被吸入,转子继续旋转,机油被带到出油道的一侧,这时,内、外转子正好进入啮合,使这一空腔容积减小,油压升高,机油从齿间挤出并经出油道压送出去。这样,随着内、外转子的不断旋转,机油就不断地被吸入和压出。

3、由于转子式机油泵依靠持续的压力变化实现供油,为非连续式供油,因而,转子式机油泵具有供油压力不稳定、脉动强度大、流动噪音大等缺点,尤其在发动机冷启动机油粘度大时,可明显听到转子式机油泵的啸叫声。此压力脉动,会导致限压阀高频震荡,导致限压阀异常磨损失效;同样对机油冷却器、机油滤芯寿命造成不良影响。

技术实现思路

1、本技术提供一种三转子稳压式机油泵,通过内转子左右两侧的齿相互错位的方法,大幅降低机油供油压力脉动峰值,用以改善或解决背景技术中存在的问题,即:由于转子式机油泵依靠持续的压力变化实现供油,因而,转子式机油泵具有供油压力不稳定、脉动强度大、流动噪音大等缺点,尤其在发动机冷启动机油粘度大时,可明显听到转子式机油泵的啸叫声。此压力脉动,会导致限压阀高频震荡,导致限压阀异常磨损失效;同样对机油冷却器、机油滤芯寿命造成不良影响。

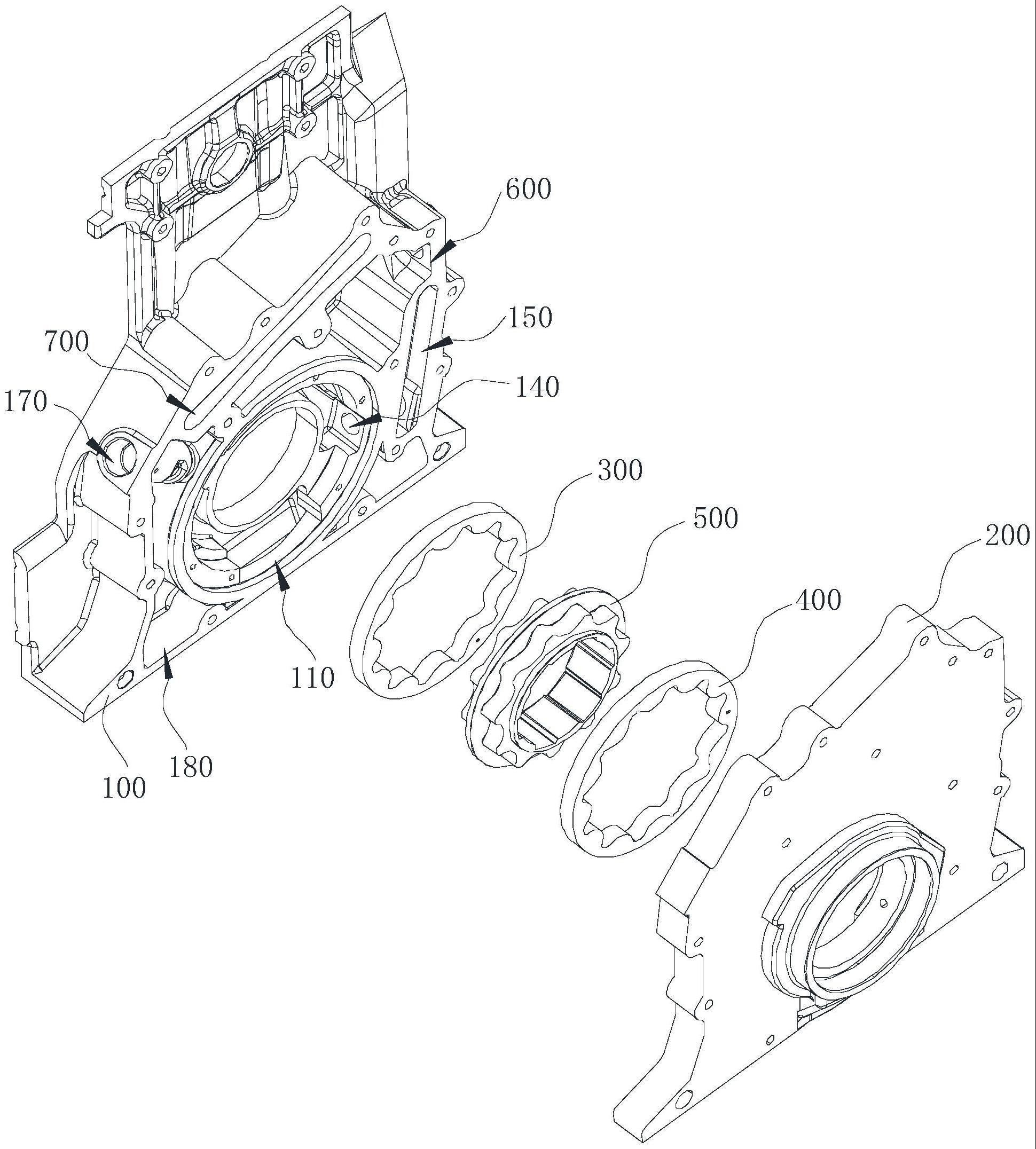

2、第一方面,本技术提供一种三转子稳压式机油泵,包括:可拆卸连接的缸体侧泵体与前盖板泵体;

3、所述缸体侧泵体与所述前盖板泵体共同具有内腔并转动设置有缸体外转子、前盖板外转子以及双排齿内转子;

4、所述双排齿内转子两侧齿的齿数相同且互相周向错位,所述缸体外转子和所述前盖板外转子分别位于所述双排齿内转子的两侧,所述缸体外转子和所述前盖板外转子分别与所述双排齿内转子两侧的齿相啮合;所述缸体外转子与所述缸体侧泵体转动配合,所述前盖板外转子与所述前盖板泵体转动配合;所述双排齿内转子与转子轴连接;

5、所述缸体侧泵体和所述前盖板泵体均设置有互相独立的供油流道,所述缸体外转子与所述双排齿内转子动态配合并通过所述缸体侧泵体的供油流道供油,所述前盖板外转子与所述双排齿内转子动态配合并通过所述前盖板泵体供油。

6、具体来说,申请实施例提供的技术方案,共有两个外转子,即:缸体外转子和前盖板外转子,本技术实施例提供的技术方案还包括同时与缸体外转子和前盖板外转子啮合的双排齿内转子,双排齿内转子两侧齿的齿数相同且互相周向错位,双排齿内转子同时驱动缸体外转子和前盖板外转子运转,以通过缸体侧泵体和前盖板泵体同时向油道中供油,缸体侧泵体处于泵油压力波峰范围时,前盖板泵体处于泵油压力波谷范围,或者,缸体侧泵体处于泵油压力波谷范围时,前盖板泵体恰好处于泵油压力波峰范围,在同一坐标轴上,缸体侧泵体的泵油压力和前盖板泵体的泵油压力与时间的函数曲线分别是类似正弦波和余弦波,类似正弦波和余弦波的叠加能够得到更为平坦的函数曲线,因而使得机油泵的供油压力脉动峰值大幅降低,机油泵的供油压力能够更加稳定、脉动强度更小、流动噪音更小,在发动机冷启动机油粘度大时,可降低限压阀反复震荡的现象,延长机油泵寿命,降低机油滤芯和机油冷却器因压力脉动而产生的开裂风险。

7、在一种可能的设计中,所述双排齿内转子两侧的两排齿互相错位的角度为360°/(齿数*2)。

8、具体来说,双排齿内转子一侧的齿恰好完全对应另一侧的齿槽,也就是说,缸体侧泵体处于泵油压力波峰时,前盖板泵体恰好处于泵油压力波谷,或者,缸体侧泵体处于泵油压力波谷时,前盖板泵体恰好处于泵油压力波峰,能够最大限度地降低机油泵供油压力的脉动峰值,最大限度地使机油泵的供油压力更加稳定、脉动强度更小、流动噪音更小,在发动机冷启动机油粘度大时,可最大限度地降低限压阀反复震荡的现象,延长机油泵寿命,降低机油滤芯和机油冷却器因压力脉动而产生的开裂风险。

9、在一种可能的设计中,所述双排齿内转子在其自身双排齿的中间部位设置有挡油板,所述缸体外转子和所述前盖板外转子分别与所述挡油板的两侧转动贴合,所述挡油板将所述缸体侧泵体和所述前盖板泵体内部的供油流道分隔为互相独立的供油流道。

10、具体来说,挡油板能够保证缸体侧泵体、前盖板泵体独立供油,防止窜油而导致互相干扰。

11、在一种可能的设计中,所述双排齿内转子朝向所述前盖板泵体的一侧设置有环形的导向凸台,所述前盖板泵体设置有用以与所述导向凸台相配合的前盖板导向槽。

12、具体来说,前盖板导向槽具有对双排齿内转子定位导向的作用,还具有机油节流的作用。

13、在一种可能的设计中,所述缸体侧泵体的供油流道包括缸体吸油口、缸体吸油腔、缸体出油腔以及缸体出油口,所述缸体吸油口与所述缸体吸油腔连通,所述缸体出油腔与所述缸体出油口连通;所述缸体侧泵体还开设有缸体高压油腔以及与所述缸体高压油腔连通的主出油口,所述缸体出油口与所述缸体高压油腔连通;

14、所述前盖板泵体的供油流道包括前盖板吸油口、前盖板吸油腔、前盖板出油腔以及前盖板出油口,所述前盖板吸油口同时与所述缸体吸油口、所述前盖板吸油腔连通,所述前盖板出油腔与所述前盖板出油口连通;所述前盖板泵体还开设有与所述前盖板出油口相连通的前盖板高压油腔,所述前盖板高压油腔与所述缸体高压油腔连通。

15、具体来说,机油从缸体吸油口被吸入并在此处分流,机油分别流入缸体侧泵体的供油流道和前盖板泵体的供油流道;机油在缸体侧泵体内的流动顺序为:缸体吸油口、缸体吸油腔、缸体出油腔、缸体出油口、缸体高压油腔、主出油口;机油在前盖板泵体内的流动顺序为:前盖板吸油口、前盖板吸油腔、前盖板出油腔、前盖板出油口、前盖板高压油腔,机油在前盖板高压油腔和缸体高压油腔内再度汇合并经主出油口泵出机油泵。缸体侧泵体上的缸体吸油口、缸体吸油腔、缸体出油腔、缸体出油口、缸体高压油腔和前盖板泵体上的前盖板吸油口、前盖板吸油腔、前盖板出油腔、前盖板出油口、前盖板高压油腔,为机油泵常见的供油流道结构。

16、在一种可能的设计中,所述缸体侧泵体设置有与所述缸体出油腔相连通的缸体回油孔,所述缸体回油孔用以安装限压阀,所述缸体侧泵体还设置有与所述缸体回油孔相连通的缸体回油腔,所述缸体回油腔的另一端与机油源头连通。

17、具体来说,限压阀用于限制润滑系统中机油的最高压力,当机油泵与主油道上的机油压力超过预定的压力时,机油压力克服限压阀弹簧作用力顶开限压阀,一部分机油从侧面的缸体回油腔流入油底壳内,能够使油道内的油压下降至设定的正常值,保护机油泵和主油道。

18、在一种可能的设计中,所述前盖板泵体在前盖板导向槽的内壁开设有缺口并形成前盖板机油回流槽,所述前盖板机油回流槽与所述前盖板吸油口连通。

19、具体来说,前盖板机油回流槽与前盖板导向槽、导向凸台配合,导向凸台的侧面距离前盖板机油回流槽的槽底具有一定间隙,利用前盖板吸油口的负压,起到前盖板泵体和前盖板曲轴轴承溢出机油回流的作用。

20、在一种可能的设计中,所述缸体侧泵体朝向所述缸体外转子的内壁设置有缸体减摩凸台,所述缸体外转子朝向所述缸体侧泵体的侧面仅与所述缸体减摩凸台转动贴合;

21、所述前盖板泵体朝向所述前盖板外转子的内壁设置有前盖板减摩凸台,所述前盖板外转子朝向所述前盖板泵体的侧面仅与所述前盖板减摩凸台转动贴合。

22、具体来说,由于缸体外转子、前盖板外转子和双排齿内转子仅仅与前盖板减摩凸台和缸体减摩凸台接触,相当于减小了缸体外转子、前盖板外转子、双排齿内转子与缸体侧泵体、前盖板泵体的接触面积,从而减小了缸体外转子、前盖板外转子、双排齿内转子的转动摩擦受力,有利于降低机油泵摩擦功耗。

23、在一种可能的设计中,所述缸体侧泵体与所述前盖板泵体的结合面共同开设有异形减重孔和条形减重孔。

24、具体来说,异形减重孔和条形减重孔不仅均能够减轻机油泵的自重,减少车辆的行驶油耗,还能够加强机油泵的结构强度。

25、在一种可能的设计中,所述缸体侧泵体与所述前盖板泵体的结合面密封设置有密封垫。

26、具体来说,密封垫能够增加缸体侧泵体与前盖板泵体结合面的密封性能,确保机油泵稳定供油。

27、本技术提供的三转子稳压式机油泵,通过设置两个外转子,即:缸体外转子和前盖板外转子,本技术提供的技术方案还包括同时与缸体外转子和前盖板外转子啮合的双排齿内转子,双排齿内转子两侧齿的齿数相同且互相周向错位,实现了如下技术效果:双排齿内转子同时驱动缸体外转子和前盖板外转子运转,以通过缸体侧泵体和前盖板泵体同时向油道中供油,缸体侧泵体处于泵油压力波峰时,前盖板泵体恰好处于泵油压力波谷,或者,缸体侧泵体处于泵油压力波谷时,前盖板泵体恰好处于泵油压力波峰,在同一坐标轴上,缸体侧泵体的泵油压力和前盖板泵体的泵油压力与时间的函数曲线分别是类似正弦波和余弦波,类似正弦波和余弦波的叠加能够得到更为平坦的函数曲线,因而使得机油泵的供油压力脉动峰值大幅降低,机油泵的供油压力能够更加稳定、脉动强度更小、流动噪音更小,在发动机冷启动机油粘度大时,可降低限压阀反复震荡的现象,延长机油泵寿命,降低机油滤芯和机油冷却器因压力脉动而产生的开裂风险。

28、应当理解,本部分所描述的内容并非旨在标识本技术的实施例的关键或重要特征,也不用于限制本技术的范围。本技术的其它特征将通过以下的说明书而变得容易理解。

- 还没有人留言评论。精彩留言会获得点赞!