钢管用螺纹接头的制作方法

钢管用螺纹接头

1.本技术是申请人日本制铁株式会社于2020年03月03日提出的pct申请pct/jp2020/009003于2021年07月29日进入国家阶段的申请号为202080011492.8、发明名称为“钢管用螺纹接头”的发明申请的分案申请。

技术领域

2.本公开涉及钢管用螺纹接头,更详细地说,涉及用于将两根钢管相互连结的组合型螺纹接头。

背景技术:

3.例如,在油井、天然气井等(以下也统称为“油井”)的勘探或生产、油砂、页岩气等非常规型资源的开发、二氧化碳的回收、储存(ccs(carbon dioxide capture and storage))、地热发电或温泉等中,使用被称为油井管的钢管。钢管彼此的连结使用螺纹接头。

4.这种钢管用螺纹接头的形式大致被分为组合型和整体型。在组合型的情况下,作为连结对象的一对管材中的一个管材是钢管,另一个管材是管接头。在该情况下,在钢管的两端部的外周形成有外螺纹,在管接头的两端部的内周形成有内螺纹。并且,钢管的外螺纹拧入管接头的内螺纹,由此两者紧固并连结。在整体型的情况下,作为连结对象的一对管材均是钢管,不使用额外的管接头。在该情况下,在钢管的一端部的外周形成有外螺纹,在另一端部的内周形成有内螺纹。并且,一个钢管的外螺纹拧入另一个钢管的内螺纹,由此两者紧固并连结。

5.通常,形成有外螺纹的管端部的接头部分包含插入内螺纹的元素,因此被称为“公扣”。另一方面,形成有内螺纹的管端部的接头部分包含承接外螺纹的元素,因此被称为“母扣”。上述的公扣和母扣是管材的端部,因此均为管状。

6.对于油井而言,在利用油井管加强坑壁的同时进行掘进以避免坑壁在挖掘中崩塌,结果油井管成为多重配置的构造。近年,油井的高深度化和超深海化逐渐发展,但在这样的环境下,为了高效地开发油井,油井管的连接大多使用接头部的内径和外径与钢管的内径和外径相同程度或接头部的内径和外径比钢管的内径和外径稍大程度的螺纹接头。通过使用这样的螺纹接头,能够尽量缩小多重配置的油井管彼此的间隙,即使较深也能够不怎么扩大井径地高效地开发油井。在这样的内径和外径的制约下,对于螺纹接头而言,针对来自内部的流体压力(以下也称为“内压”)和来自外部的流体压力(以下也称为“外压”),要求优异的密封性能。再者,例如在用于大深度的油井的情况等下,由于油井管的热膨胀,对螺纹接头施加较大的拉伸载荷、压缩载荷。在这样的环境下也是,要求螺纹接头具有优异的密封性能。

7.作为用于确保密封性能的螺纹接头,已知具有基于金属-金属接触的密封(以下称为“金属密封”。)的螺纹接头。金属密封是指以下构造:若公扣的密封面的直径比母扣的密封面的直径稍大,紧固螺纹接头而密封面彼此嵌合,则公扣的密封面缩径,母扣的密封面

扩径,由于各自的密封面要恢复到原来的直径的弹性恢复力而在密封面产生接触压力,从而整周密合,发挥密封性能。另外,作为用于确保密封性能的螺纹接头,还已知具备以下构造的螺纹接头:不具备金属密封或与金属密封并用地利用螺纹部具有密封性能。具体而言是以下构造:在紧固状态下的螺纹部的预定长度以上的区域中,公扣和母扣的螺纹面彼此的间隙较小,使被称为涂料的具有粘性的润滑剂存在于该间隙,并且通过公扣和母扣的螺纹直径的干涉而在螺纹面具有接触面压(以下将该构造称为“螺纹密封(构造)”。)。还已知通过具备这样的螺纹密封而具有针对内压和外压的密封性能的螺纹接头。

8.本说明书引用以下的现有技术文献。

9.专利文献1:wo2018/180218a1

10.专利文献2:wo2018/052141a1

11.专利文献3:us5233742a

12.专利文献4:wo2001/086185a1

13.专利文献5:wo2008/029957a1

14.专利文献6:wo2005/040657a1

15.专利文献7:us4641410a

技术实现要素:

16.本公开的目的在于,提供能够迅速且适当地进行紧固的钢管用螺纹接头。

17.本公开的钢管用螺纹接头包括第1钢管、第2钢管以及用于将第1钢管和第2钢管相互连结的管接头。第1钢管包含第1管主体和管状的第1公扣。第1公扣与第1管主体连续地形成,形成于第1钢管的顶端部。第2钢管包含第2管主体和管状的第2公扣。第2公扣与第2管主体连续地形成,形成于第2钢管的顶端部。管接头包含管状的第1母扣和管状的第2母扣。第1母扣供第1公扣插入而与第1公扣紧固。第2母扣形成于第1母扣的相反侧,供第2公扣插入而与第2公扣紧固。第1公扣和第2公扣分别包含形成于公扣的外周的外螺纹。第1母扣和第2母扣分别包含与外螺纹对应且形成于母扣的内周的内螺纹。外螺纹和内螺纹是梯形螺纹且是锥螺纹。在紧固状态下,外螺纹和内螺纹的至少局部构成螺纹密封。外螺纹包含外螺纹牙顶面、外螺纹槽底面、形成于距公扣的顶端较近的一侧的外螺纹插入牙侧面以及形成于距公扣的顶端较远的一侧的外螺纹载荷牙侧面。外螺纹插入牙侧面具有第1外螺纹插入牙侧段和第2外螺纹插入牙侧段,该第1外螺纹插入牙侧段形成于距钢管的管轴线较远的一侧,具有-10度~15度的插入牙侧角,该第2外螺纹插入牙侧段形成于距管轴线较近的一侧,具有20度~60度的插入牙侧角。第2外螺纹插入牙侧段具有外螺纹的高度的20~60%的高度。内螺纹包含与外螺纹槽底面相对的内螺纹牙顶面、与外螺纹牙顶面相对的内螺纹槽底面、与外螺纹插入牙侧面相对的内螺纹插入牙侧面以及与外螺纹载荷牙侧面相对的内螺纹载荷牙侧面。内螺纹插入牙侧面具有第1内螺纹插入牙侧段和第2内螺纹插入牙侧段,该第1内螺纹插入牙侧段形成于距管轴线较远的一侧,具有与第1外螺纹插入牙侧段的插入牙侧角相同的插入牙侧角,该第2内螺纹插入牙侧段形成于距管轴线较近的一侧,具有与第2外螺纹插入牙侧段的插入牙侧角相同的插入牙侧角。第1公扣还包含形成于第1公扣的顶端的第1公扣台肩面。第2公扣还包含形成于第2公扣的顶端且在紧固状态下与第1公扣台肩面接触的第2公扣台肩面。第1管主体包含形成于第1管主体的外周的环状的第1标记槽。

附图说明

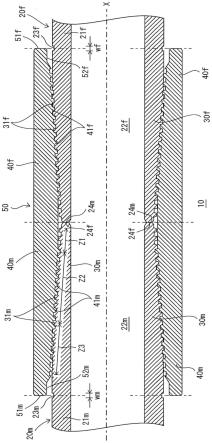

18.图1是实施方式的钢管用螺纹接头的沿着管轴线方向的纵剖视图。

19.图2是分别表示图1所示的外螺纹和内螺纹的形状的放大纵剖视图。

20.图3是图1所示的外螺纹和内螺纹的放大纵剖视图。

具体实施方式

21.本实施方式的钢管用螺纹接头包括第1钢管、第2钢管以及用于将第1钢管和第2钢管相互连结的管接头。第1钢管包含第1管主体和管状的第1公扣。第1公扣与第1管主体连续地形成,形成于第1钢管的顶端部。第2钢管包含第2管主体和管状的第2公扣。第2公扣与第2管主体连续地形成,形成于第2钢管的顶端部。管接头包含管状的第1母扣和管状的第2母扣。第1母扣供第1公扣插入而与第1公扣紧固。第2母扣形成于第1母扣的相反侧,供第2公扣插入而与第2公扣紧固。第1公扣和第2公扣分别包含形成于公扣的外周的外螺纹。第1母扣和第2母扣分别包含与外螺纹对应且形成于母扣的内周的内螺纹。外螺纹和内螺纹是梯形螺纹且是锥螺纹。在紧固状态下,外螺纹和内螺纹的至少局部构成螺纹密封。外螺纹包含外螺纹牙顶面、外螺纹槽底面、形成于距公扣的顶端较近的一侧的外螺纹插入牙侧面以及形成于距公扣的顶端较远的一侧的外螺纹载荷牙侧面。外螺纹插入牙侧面具有第1外螺纹插入牙侧段和第2外螺纹插入牙侧段,该第1外螺纹插入牙侧段形成于距钢管的管轴线较远的一侧,具有-10度~15度的插入牙侧角,该第2外螺纹插入牙侧段形成于距管轴线较近的一侧,具有20度~60度的插入牙侧角。第2外螺纹插入牙侧段具有外螺纹的高度的20~60%的高度。内螺纹包含与外螺纹槽底面相对的内螺纹牙顶面、与外螺纹牙顶面相对的内螺纹槽底面、与外螺纹插入牙侧面相对的内螺纹插入牙侧面以及与外螺纹载荷牙侧面相对的内螺纹载荷牙侧面。内螺纹插入牙侧面具有第1内螺纹插入牙侧段和第2内螺纹插入牙侧段,该第1内螺纹插入牙侧段形成于距管轴线较远的一侧,具有与第1外螺纹插入牙侧段的插入牙侧角相同的插入牙侧角,该第2内螺纹插入牙侧段形成于距管轴线较近的一侧,具有与第2外螺纹插入牙侧段的插入牙侧角相同的插入牙侧角。第1公扣还包含形成于第1公扣的顶端的第1公扣台肩面。第2公扣还包含形成于第2公扣的顶端且在紧固状态下与第1公扣台肩面接触的第2公扣台肩面。第1管主体包含形成于第1管主体的外周的环状的第1标记槽。

22.根据该实施方式,能够迅速且适当地将第1钢管和第2钢管紧固于管接头。

23.也可以是,第2管主体包含形成于第2管主体的外周的环状的第2标记槽。也可以是,第1标记槽具有比第2标记槽的宽度窄的宽度。

24.在该情况下,能够更容易将第1钢管适当地紧固于管接头,并且,将第2钢管迅速地紧固于管接头。

25.也可以是,第1母扣还包含管状的第1凹部。第1凹部形成于第1母扣的开口端部,具有与第1管主体的外周面相对且与外周面分开的内周面。也可以是,第2母扣还包含管状的第2凹部。第2凹部形成于第2母扣的开口端部,具有与第2管主体的外周面相对且与外周面分开的内周面。

26.在该情况下,涂料不会从管接头的开口端溢出而到达标记槽。

27.也可以是,第2公扣的外螺纹和第2母扣的内螺纹中的构成螺纹密封的部分具有比第1公扣的外螺纹和第1母扣的内螺纹中的构成螺纹密封的部分的螺纹直径干涉量小的螺

纹直径干涉量。

28.在该情况下,能够抑制第2钢管的拧入过程中的因共同旋转而引起的第1公扣的旋转量。

29.也可以是,第1公扣的外螺纹和第1母扣的内螺纹包含完全螺纹和形成于第1管主体与完全螺纹之间的不完全螺纹。也可以是,第1公扣和第1母扣在紧固状态下在不完全螺纹的全部或局部粘接。

30.在该情况下,能够抑制第2钢管的拧入过程中的因共同旋转而引起的第1公扣的旋转量。

31.也可以是,钢管具有超过16英寸的外径。

32.本实施方式的管组件包括第1钢管和用于将第1钢管和第2钢管相互连结的管接头。第1钢管包含第1管主体和管状的第1公扣。第1公扣与第1管主体连续地形成,形成于第1钢管的顶端部。管接头包含管状的第1母扣和管状的第2母扣。第1母扣供第1公扣插入而与第1公扣紧固。第2母扣形成于第1母扣的相反侧,供第2钢管的第2公扣插入而与第2公扣紧固。第1公扣包含形成于公扣的外周的外螺纹。第1母扣包含与外螺纹对应且形成于母扣的内周的内螺纹。外螺纹和内螺纹是梯形螺纹且是锥螺纹。在紧固状态下,外螺纹和内螺纹的至少局部构成螺纹密封。外螺纹包含外螺纹牙顶面、外螺纹槽底面、形成于距公扣的顶端较近的一侧的外螺纹插入牙侧面以及形成于距公扣的顶端较远的一侧的外螺纹载荷牙侧面。外螺纹插入牙侧面具有第1外螺纹插入牙侧段和第2外螺纹插入牙侧段,该第1外螺纹插入牙侧段形成于距钢管的管轴线较远的一侧,具有-10度~15度的插入牙侧角,该第2外螺纹插入牙侧段形成于距管轴线较近的一侧,具有20度~60度的插入牙侧角。第2外螺纹插入牙侧段具有外螺纹的高度的20~60%的高度。内螺纹包含与外螺纹槽底面相对的内螺纹牙顶面、与外螺纹牙顶面相对的内螺纹槽底面、与外螺纹插入牙侧面相对的内螺纹插入牙侧面以及与外螺纹载荷牙侧面相对的内螺纹载荷牙侧面。内螺纹插入牙侧面具有第1内螺纹插入牙侧段和第2内螺纹插入牙侧段,该第1内螺纹插入牙侧段形成于距管轴线较远的一侧,具有与第1外螺纹插入牙侧段的插入牙侧角相同的插入牙侧角,该第2内螺纹插入牙侧段形成于距管轴线较近的一侧,具有与第2外螺纹插入牙侧段的插入牙侧角相同的插入牙侧角。第1公扣还包含形成于第1公扣的顶端的第1公扣台肩面。第1管主体包含形成于第1管主体的外周的环状的第1标记槽。所述第1母扣的开口端定位于第1标记槽的宽度内。

33.以下,参照附图,说明钢管用螺纹接头的一实施方式。对图中相同或相当的部分标注相同的附图标记,不重复相同的说明。

34.参照图1,螺纹接头10是组合型,包含钢管20m、钢管20f以及用于将钢管20m、20f相互连结的管接头50。钢管20m、20f没有特别限定,但也可以具有超过16英寸的外径。钢管20m包含管主体21m和管状的公扣30m。公扣30m与管主体21m连续地形成,形成于钢管20m的顶端部22m。钢管20f包含管主体21f和管状的公扣30f。公扣30f与管主体21f连续地形成,形成于钢管20f的顶端部22f。管接头50包含管状的母扣40m和管状的母扣40f。母扣40m供公扣30m插入而与公扣30m紧固。母扣40f形成于母扣40m的相反侧,供公扣30f插入而与公扣30f紧固。公扣30m、30f分别包含形成于公扣30m、30f的外周的外螺纹31m、31f。母扣40m、40f分别包含与外螺纹31m、31f对应且形成于母扣40m、40f的内周的内螺纹41m、41f。外螺纹31m、31f和内螺纹41m、41f是梯形螺纹且是锥螺纹。

35.公扣30m在工厂中与母扣40m预先紧固,因此被称为“工厂端(mill end)”。公扣30f在油井中与母扣40f紧固,因此被称为“井场端(field end)”。

36.外螺纹31m、31f在公扣30m、30f的外周形成为螺旋状,其螺旋的直径随着靠近公扣30m、30f的顶端(公扣台肩面24m、24f)而变小。内螺纹41m、41f在母扣40m、40f的内周形成为螺旋状,其螺旋的直径随着靠近母扣40m、40f的开口端51m、51f而变大。锥螺纹的优选的锥度比是6.0~18.0%。锥度比设计为根据与钢管20m、20f的壁厚的关系而得到适当的螺纹部的长度。锥度比也可以是恒定的,但优选为外螺纹31m、31f的锥度比随着远离公扣30m、30f的顶端而变小。

37.在紧固状态下,外螺纹31m、31f和内螺纹41m、41f的至少局部构成螺纹密封。构成螺纹密封的外螺纹31m、31f和内螺纹41m、41f的局部在管轴线方向上具有钢管20m、20f的壁厚的3倍以上的长度。构成螺纹密封的外螺纹31m、31f和内螺纹41m、41f是完全螺纹。螺纹密封的长度越长,密封性能越优异。另一方面,若螺纹密封的长度过长,则除了螺纹切削耗费成本和工夫之外,还存在容易在紧固时产生磨损的可能。螺纹密封的长度优选为壁厚的8倍以下。螺纹接头10具有这样的螺纹密封,但不具有金属密封。不过,也可以是,teflon(注册商标)密封圈与螺纹密封并用。在螺纹密封面彼此的间隙夹有涂料。通过夹有涂料而提高密封性能。

38.公扣30m的外螺纹31m和母扣40m的内螺纹41m中的构成螺纹密封的部分(以下称为“螺纹密封部”。)具有比公扣30f的外螺纹31f和母扣40f的内螺纹41f中的构成螺纹密封的部分(螺纹密封部)的螺纹直径干涉量小的螺纹直径干涉量。螺纹直径干涉量是指公扣30m、30f的螺纹密封部的外径和母扣40m、40f的与该螺纹密封部对应的螺纹密封部的内径之差。在螺纹密封部中,公扣30m、30f的外螺纹31m、31f的外径比母扣40m、40f的与该部位对应的内螺纹41m、41f的内径大。即,在螺纹密封部的整个区域中,螺纹直径干涉量是正值。

39.公扣30m还包含形成于公扣30m的顶端的公扣台肩面24m。公扣30f还包含公扣台肩面24f,该公扣台肩面24f形成于公扣30f的顶端,在紧固状态下与公扣台肩面24m接触。螺纹接头10具有所谓的pin to pin构造。在本实施方式的螺纹接头10中,通常首先是工厂端的公扣30m紧固于母扣40m。之后,在油井中井场端的公扣30f紧固于母扣40f。其结果,公扣30f的公扣台肩面24f与公扣30m的公扣台肩面24m接触。

40.管主体21m包含环状的标记槽23m。标记槽23m形成于管主体21m的外周。管主体21f包含环状的标记槽23f。标记槽23f形成于管主体21f的外周。标记槽23m具有比标记槽23f的宽度wf窄的宽度wm(wm<wf)。标记槽23m、23f通过在利用车床使钢管20m、20f旋转的同时利用刀具切削管主体21m、21f而形成。因而,标记槽23m、23f沿着周向延伸并环绕管主体21m、21f一周。

41.更具体而言,在井场端,标记槽23f位于以母扣40f的开口端51f为中心

±

α(例如α=0.75mm)的位置。标记槽23f的宽度wf是2α(例如1.5mm)。另一方面,在工厂端,标记槽23m位于以母扣40m的开口端51m为中心向距顶端较远的一侧+(α-β)且向距顶端较近的一侧-α的位置。在此,β≤3/4α(例如0.5mm)。标记槽23m的宽度wm是2α-β(例如1.0mm)。因而,母扣40m的开口端51m定位于标记槽23m的宽度wm内。

42.母扣40m还包含管状的凹部52m。凹部52m形成于母扣40m的开口端部,具有与管主体21m的外周面相对且与外周面分开的内周面。母扣40f还包含管状的凹部52f。凹部52f形

成于母扣40f的开口端部,具有与管主体21f的外周面相对且与外周面分开的内周面。凹部52m、52f分别在管轴线方向上具有例如15mm这样的至少5mm的长度。

43.参照图2和图3,外螺纹31m、31f(以下将它们合并而简记为“31”。)包含外螺纹牙顶面32、外螺纹槽底面33、外螺纹插入牙侧面34以及外螺纹载荷牙侧面35。外螺纹插入牙侧面34形成于距公扣30m、30f的顶端较近的一侧。外螺纹载荷牙侧面35形成于距公扣30m、30f的顶端较远的一侧。

44.外螺纹插入牙侧面34具有两个外螺纹插入牙侧段341、342。外螺纹插入牙侧段341形成于距钢管20的管轴线x较远的一侧,具有插入牙侧角α1。外螺纹插入牙侧段342形成于距管轴线x较近的一侧,具有插入牙侧角α2。插入牙侧角α1、α2是外螺纹插入牙侧面34(外螺纹插入牙侧段341、342)相对于与管轴线x垂直的平面y倾斜的角度。在插入牙侧面34悬垂的情况下,插入牙侧角α1为负。插入牙侧角α2比插入牙侧角α1大(α2>α1)。插入牙侧角α1为-10~15度。插入牙侧角α1的上限优选为14度,更优选为13度,进一步优选为12度。α1越小则耐压缩性能越高。插入牙侧角α1的下限优选为0度,更优选为8度。另一方面,α1越大则形成螺纹部时的切削加工越容易。插入牙侧角α1例如为约10度。插入牙侧角α2为20~60度。插入牙侧角α2的上限优选为50度,更优选为40度,进一步优选为32度。α2越小则耐压缩性能越高。插入牙侧角α2的下限优选为23度,更优选为26度,进一步优选为28度。α2越大则越不易产生错扣。插入牙侧角α2例如为约30度。因而,外螺纹插入牙侧面34在大致中腹凹陷。

45.外螺纹插入牙侧段342的高度(从外螺纹槽底面33到外螺纹插入牙侧段341、342的分界的长度)是外螺纹的高度的25~60%,例如35%。

46.内螺纹41m、41f(以下将它们合并而简记为“41”。)包含内螺纹牙顶面42、内螺纹槽底面43、内螺纹插入牙侧面44以及内螺纹载荷牙侧面45。内螺纹牙顶面42与外螺纹槽底面33相对。内螺纹槽底面43与外螺纹牙顶面32相对。内螺纹插入牙侧面44与外螺纹插入牙侧面34相对。内螺纹载荷牙侧面45与外螺纹载荷牙侧面35相对。

47.内螺纹插入牙侧面44具有两个内螺纹插入牙侧段441、442。内螺纹插入牙侧段441形成于距管轴线x较远的一侧,具有与外螺纹插入牙侧段341的插入牙侧角α1相同的插入牙侧角α1。内螺纹插入牙侧段442形成于距管轴线x较近的一侧,具有与外螺纹插入牙侧段342的插入牙侧角α2相同的插入牙侧角α2。因而,内螺纹插入牙侧面44在大致中腹鼓出。外螺纹插入牙侧段341、342的插入牙侧角α1、α2和内螺纹插入牙侧段441、442的插入牙侧角α1、α2也可以不完全相同,只要实质上相同即可。即,存在插入牙侧角α1、α2具有伴随着切削加工而产生的误差的情况。

48.优选的是,内螺纹插入牙侧段442具有与外螺纹插入牙侧段342的高度相同的高度。由此,公扣和母扣的螺纹面彼此的间隙不会增大至需要以上,能够利用螺纹密封构造发挥良好的密封性能。外螺纹插入牙侧段342的高度和内螺纹插入牙侧段442的高度也可以不完全相同,只要实质上相同即可。即,存在这些高度具有伴随着切削加工而产生的误差的情况。

49.外螺纹31还包含外螺纹圆面36~39。外螺纹圆面36形成于外螺纹牙顶面32与外螺纹插入牙侧面34之间的角。外螺纹圆面37形成于外螺纹牙顶面32与外螺纹载荷牙侧面35之间的角。外螺纹圆面38形成于外螺纹槽底面33与外螺纹插入牙侧面34之间的角。外螺纹圆面39形成于外螺纹槽底面33与外螺纹载荷牙侧面35之间的角。

50.内螺纹41包含内螺纹圆面46~49。内螺纹圆面46形成于内螺纹牙顶面42与内螺纹插入牙侧面44之间的角。内螺纹圆面47形成于内螺纹牙顶面42与内螺纹载荷牙侧面45之间的角。内螺纹圆面48形成于内螺纹槽底面43与内螺纹插入牙侧面44之间的角。内螺纹圆面49形成于内螺纹槽底面43与内螺纹载荷牙侧面45之间的角。

51.圆面36~39、46~49是所谓的r面(圆倒角面),具有预定的曲率半径。曲率半径为0.1~1.2mm,优选为0.3~0.8mm。

52.外螺纹载荷牙侧面35具有载荷牙侧角β。载荷牙侧角β是外螺纹载荷牙侧面35相对于与管轴线x垂直的平面y倾斜的角度。在载荷牙侧面35悬垂的情况下,载荷牙侧角β为负。载荷牙侧角β为-10~3度,优选为-5~-1度,例如为约-3度。内螺纹载荷牙侧面45具有与外螺纹载荷牙侧面35的载荷牙侧角β相同的载荷牙侧角β。外螺纹载荷牙侧面35的载荷牙侧角β和内螺纹载荷牙侧面45的载荷牙侧角β也可以不完全相同,只要实质上相同即可。即,存在载荷牙侧角β具有伴随着切削加工而产生的误差的情况。

53.外螺纹牙顶面32、外螺纹槽底面33、内螺纹牙顶面42以及内螺纹槽底面43与管轴线x平行地形成。具体而言,在包含管轴线x的纵剖面显现的面32、33、42、43的线与管轴线x平行。

54.如图3所示,外螺纹插入牙侧面34和内螺纹插入牙侧面44在紧固状态下在它们之间具有60~120μm的间隙。另外,外螺纹牙顶面32和内螺纹槽底面43在紧固状态下在它们之间具有0~50μm的间隙。外螺纹槽底面33和内螺纹牙顶面42也在紧固状态下在它们之间具有0~50μm的间隙。

55.以下,说明螺纹接头10的制造方法即使用管接头50紧固两根钢管20m、20f的方法的一例。

56.在工厂中,钢管20m的工厂端的公扣30m拧入母扣40m。此时,公扣30m以母扣40m的开口端51m进入标记槽23m的宽度wm的范围内的方式拧入。由此,工厂端的钢管20m紧固于管接头50。工厂端的钢管20m和管接头50构成管组件,该管组件被自工厂朝向油井送出。

57.然后,在油井中,钢管20f的井场端的公扣30f拧入母扣40f。此时,不把持管接头50,在把持钢管20m和钢管20f的同时拧入公扣30f。另外,公扣30f以母扣40f的开口端51f进入标记槽23f的宽度wf的范围内的方式拧入。由此,井场端的钢管20f紧固于管接头50。这样,两根钢管20m、20f利用管接头50相互连结,结果制造出螺纹接头10。

58.在将钢管20m的工厂端的公扣30m拧入母扣40m时,随着拧入的进行而扭矩逐渐上升,但不产生急剧的扭矩上升。因此,与后述的井场端的拧入不同,难以根据扭矩的变化来掌握适当的紧固位置。但是,根据螺纹接头10,由于形成有标记槽23m,因此在工厂端能够通过目视来确认标记槽23m与母扣40m的开口端51m的位置关系,同时在期望的位置将钢管20m紧固于管接头50。

59.在井场端,当拧入钢管20f时,公扣30f的公扣台肩面24f抵接于工厂端的公扣台肩面24m。此时,紧固扭矩急剧上升。因而,若在监测该扭矩变化的同时拧入钢管20f,则能够以适当的扭矩将钢管20f紧固于管接头50。但是,为了进行该确认,需要在每1根紧固作业之后进行确认扭矩的上升的监测作业。

60.与此相对,若在钢管20f也预先形成标记槽23f,则在以预先设定的适当的扭矩紧固钢管20f之后,能够通过目视来确认母扣40f的开口端51f与标记槽23f的位置关系。由此,

即使不严格地进行上述那样的扭矩变化的监测作业,也能够迅速且适当地将钢管20f紧固于管接头50。

61.在此,能否适当地紧固钢管20f主要取决于先前紧固的钢管20m是否被适当地紧固。因此,若预先使工厂端的标记槽23m的槽宽wm比井场端的标记槽23f的槽宽wf窄,则能够更严格地管理工厂端的钢管20m的紧固。

62.上述内容的结果,在油井井场中,能够不严格地监测紧固扭矩地进行紧固。因此,不需要用于监测紧固扭矩的设备,运行容易且效率提高。

63.另外,在母扣40m、40f的开口端部形成有凹部52m、52f。因此,即使夹于螺纹密封面彼此的间隙的涂料渗出来,也会积存于凹部52m、52f与管主体21m、21f的间隙。因而,涂料不会从管接头50的开口端51m、51f溢出而到达标记槽23m、23f。其结果,能够始终目视标记槽23m、23f与开口端51m、51f的位置关系。

64.另外,井场端的螺纹直径干涉量比工厂端的螺纹直径干涉量小。因此,钢管20f的拧入过程中的公扣30f和母扣40f的接触面压直到公扣台肩面24f与公扣台肩面24m接触为止都比公扣30m和母扣40m的接触面压小。因此,能够使井场端的在紧固时因共同旋转而引起的工厂端的旋转量为零或允许量以下。“共同旋转”是如下现象:在使井场端的钢管20f旋转而将公扣30f拧入母扣40f时,管接头50与钢管20f一起旋转,即,相对于工厂端的钢管20m旋转。为了防止烧结,工厂端的螺纹直径干涉量优选为预定的值以下。为了提高螺纹密封的密封性能,井场端的螺纹直径干涉量优选为预定的值以上。

65.另外,工厂端的公扣30m和母扣40m从公扣30m的顶端起依次包含区域z1~z3。工厂端的公扣30m的外螺纹31m和母扣40m的内螺纹41m也可以包含完全螺纹和形成于管主体21m与完全螺纹之间的不完全螺纹。完全螺纹形成于区域z2。不完全螺纹形成于区域z1和区域z3。工厂端的公扣30m和母扣40m也可以在紧固状态下在区域z3的不完全螺纹粘接。具体而言,公扣30m和母扣40m也可以在区域z3的不完全螺纹的全部或局部粘接。此外,公扣30m和母扣40m也可以在与不完全螺纹相邻的完全螺纹的局部粘接。在工厂端的公扣30m和母扣40m粘接的情况下,在井场端的钢管20f的拧入过程中,能够使因共同旋转而引起的工厂端的旋转量为零或允许量以下。

66.在工厂端的紧固时,在要粘接公扣30m和母扣40m的区域z3预先涂布粘接剂,在区域z2预先涂布涂料。由此,易于防止烧结且易于确保螺纹密封的密封性能。粘接剂既可以涂布于区域z3的全部,也可以涂布于区域z3的局部。另外,粘接剂也可以溢出地涂布于与区域z3相邻的区域z2的局部。另外,粘接剂也可以仅涂布于外螺纹31m,仅涂布于内螺纹41m,或者涂布于两者。

67.以上,说明了实施方式,但本发明不限定于上述实施方式,只要不脱离其主旨就能够进行各种变更。

68.附图标记说明

69.10、螺纹接头;20m、20f、钢管;21m、21f、管主体;23m、23f、标记槽;24m、24f、公扣台肩面;30m、30f、公扣;31、31m、31f、外螺纹;32、外螺纹牙顶面;33、外螺纹槽底面;34、外螺纹插入牙侧面;341、342、外螺纹插入牙侧段;35、外螺纹载荷牙侧面;40m、40f、母扣;41、41m、41f、内螺纹;42、内螺纹牙顶面;43、内螺纹槽底面;44、内螺纹插入牙侧面;441、442、内螺纹插入牙侧段;45、内螺纹载荷牙侧面;50、管接头;51m、51f、开口端;52m、52f、凹部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1