具有过压保护的气压弹簧、用于制造气压弹簧的方法与流程

本发明涉及一种气压弹簧,该气压弹簧包括压力管和由压力管流体密封地封闭的具有流体压力的流体,压力管的壁具有局部锥形部,该锥形部形成壁的预定断裂点,当流体压力超过极限压力时,该断裂点适于打开以受控方式从压力管释放一部分流体。本发明还涉及一种用于制造根据本发明的气压弹簧的方法。

背景技术:

1、气压弹簧填充有加压流体。如果气压弹簧强烈升温,例如发生火灾时,流体压力会急剧上升。

2、为了遵守相关的运输法规,气压弹簧有不同的机构来确保在发生火灾时安全泄压。

3、例如,到目前为止,气压弹簧的护套壁的内侧上的阻尼槽已经设计为预定断裂线,在气压弹簧的工作期间,流体可以通过该阻尼槽流过气压弹簧的活塞,在发生火灾的情况下,护套壁将在该断裂线处撕开,使得流体可以流出气压弹簧。

4、然而,用作预定断裂线的阻尼槽具有以下缺点:阻尼槽在气压弹簧的大部分长度上延伸。阻尼槽的位置、形状和尺寸由其阻尼函数决定,因此不能总是最佳地适应过压保护的要求。此外,槽压花工艺(无论是压制还是滚压)导致该区域的护套壁加工硬化,这影响了槽的打开行为。

5、其他类型的过压保护,例如过压阀,与高制造成本相关。

技术实现思路

1、本发明的任务是创造一种气压弹簧以及用于该气压弹簧的低成本制造工艺,该气压弹簧能够以低成本制造,并且具有可靠和安全的过压保护。

2、本发明涉及一种气压弹簧,包括压力管和在气压弹簧的工作状态下由压力管流体密封地、尤其是气体密封地封闭的流体。压力管例如基本上是中空圆柱形的。压力管例如由钢、铝、塑料和/或复合材料制成。

3、工作活塞可以在压力管中被引导,使得它可以沿着压力管的纵向轴线滑动。活塞杆可以附接到工作活塞,该工作活塞例如通过导向和密封组件在压力管的一端沿着纵向轴线被引导出压力管。

4、流体优选是气体,例如氮气。在气压弹簧的工作状态下,气压弹簧的工作温度范围内的流体压力例如在50bar至500bar的范围内,特别是在100bar至300bar的范围内。例如,工作温度范围从-50℃到+200℃,特别是从-30℃到+100℃。

5、压力管的壁具有局部的锥形部,该锥形部形成壁的预定断裂点,当流体压力超过极限压力时,该预定断裂点适于打开以允许一部分流体以受控的方式从压力管中释放。当流体压力超过极限压力时,压力管在由锥形部形成的预定断裂点处爆裂,允许一部分流体从压力管中逸出,以将流体压力降低到气压弹簧的环境压力。因此,预定断裂点起到过压保护的作用。

6、为了与具有关闭的预定断裂点的气压弹簧的工作状态相区别,在释放具有打开的预定断裂点的过压保护之后,气压弹簧的状态在下文中被称为保护状态。

7、极限压力优选高于,例如高于在工作状态和运行温度范围内预期的最大流体压力50%,并且低于没有预定断裂点的压力管的破裂压力。这防止了在气压弹簧工作期间过压保护的不期望的触发以及在火灾情况下压力管的不受控制的爆裂。

8、壁的壁厚在锥形部内具有线形的、特别是点形的最低点,壁厚在围绕压力管的纵向轴线的所有圆周方向上、特别是在沿着壁的所有方向上从最低点单调增加到锥形部的边缘。“边缘”是壁厚从最低点开始达到无锥度壁的壁厚值的边界线。

9、由于锥形部的这种形式,当过压保护触发时,仅在最低点周围的壁中形成小开口。因为壁厚朝着锥形部的边缘单调增加,与作为预定断裂点的细长槽相比,壁不会在大面积上撕开。小开口允许流体以受控且相对缓慢的方式从压力管中逸出。

10、在本发明的意义上,点形状理解为线形的特殊情况,即长度为0的线形。点形最低点具有上述效果特别明显的优点。线形最低点的优点在于,它可以特别容易地制造,例如通过在壁的护套区域中压平壁的外侧来制造。

11、术语“线形”、“点形”和“单调递增”在本发明的意义上不应理解为数学上的精确。低于气压弹簧制造中通常的公差,例如低于0.1mm,或者在气压弹簧的压力管的表面粗糙度范围内,与精确的线形或点形或精确的单调增加的偏差,在本发明的意义上不起作用。

12、该锥形部优选在背离流体的壁的外侧形成凹槽。在面向流体的壁的外侧比内侧更容易形成凹槽形式的锥形部。此外,与内侧的凹槽相比,外侧的凹槽不存在活塞在压力管中的运动或活塞对压力管的密封受损的风险。这意味着压力管的锥形部可以定位在任何适合可靠和安全过压保护的点上,而不仅仅是在活塞的行程路径之外。

13、锥形部优选位于围绕压力管纵向轴线的壁的护套区域。在压力管的一个端面上,通常有引导和密封组件,通过该组件活塞杆被引导出压力管。在另一个端面上,通常有用于将气压弹簧连接到其他部件的连接元件。因此,将锥形部附加地连接到其中一个端面会很复杂。此外,通过护套区域排出的流体的反冲横向于压力管的纵向轴线作用。这使得后坐力使气压弹簧运动的可能性小于流体从一个端面流出从而引起沿纵向轴线的后坐力的可能性。

14、该锥形部优选地在壁中形成透镜状的凹槽。在圆柱形透镜形状的情况下,透镜状凹槽导致壁厚的线形最低点,并且壁厚沿着透镜曲率朝着凹槽的边缘单调增加。在球面透镜形状的情况下,透镜状的凹槽在凹槽的中心产生点形最低点的壁厚,并且壁厚在沿着壁的所有方向上朝着凹槽的边缘单调增加。使用气压弹簧制造中常用的加工方法,例如通过铣削,可以容易地形成透镜状凹槽,尤其是在壁的弯曲护套区域。

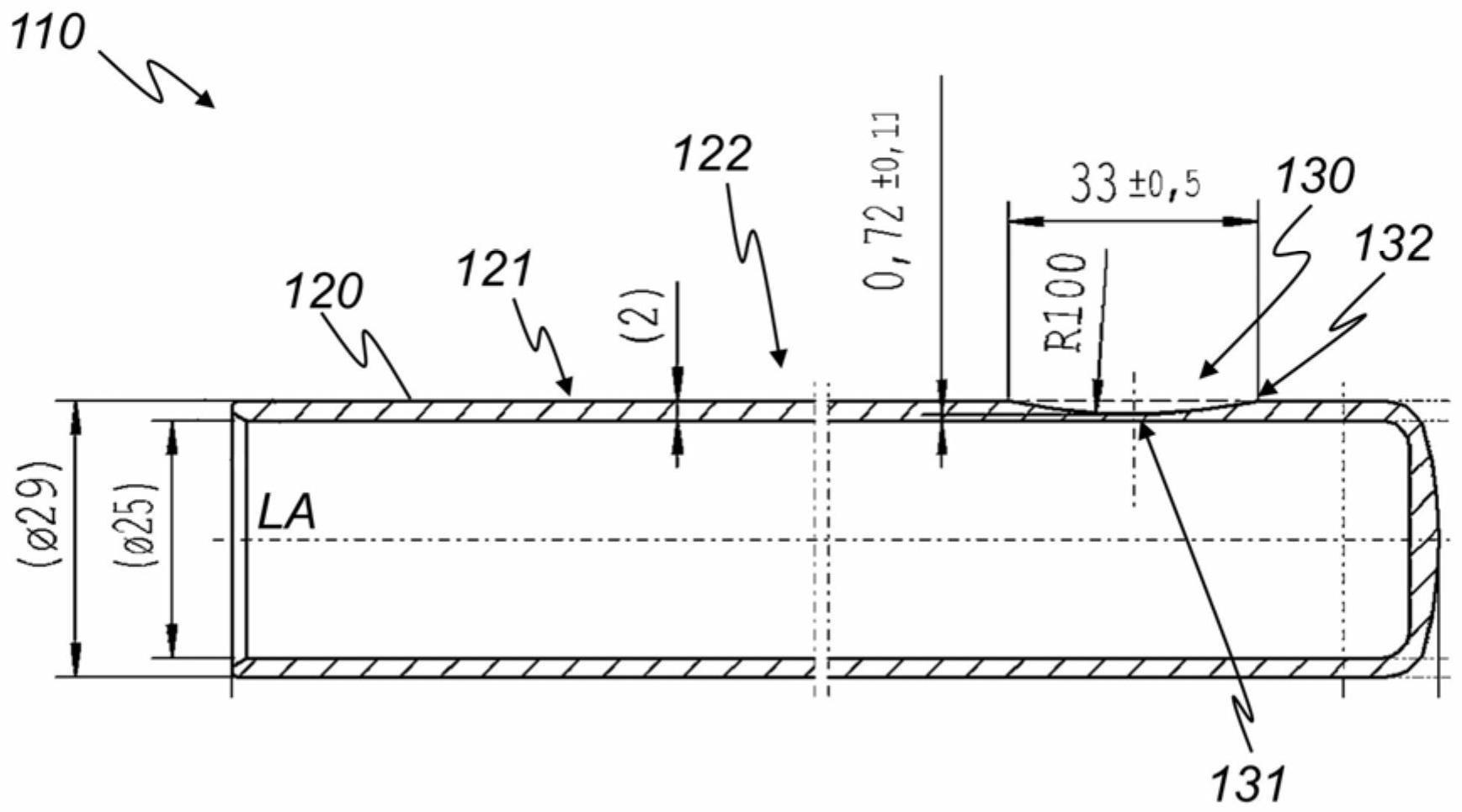

15、锥形部的曲率半径优选从20mm到200mm,更优选从50mm到150mm,最优选100mm。曲率半径越小,锥形部的面积越小,从最低点到锥形部边缘的壁厚斜率越大。小面积有利于流体的受控和相对缓慢的排放。然而,大的斜率有利于不受控制地撕裂锥形部周围的壁。例如对于壁厚为2mm、外径为29mm的钢制压力管,所述值已被证明是测试中安全可靠过压保护的适当折衷。

16、锥形部的边缘优选为椭圆形,特别是圆形。利用气压弹簧制造中常用的加工方法,例如通过铣削,可以容易地形成椭圆形边缘,尤其是在壁的弯曲护套区域。

17、椭圆形边缘的大半轴优选为4mm至40mm,特别优选为15mm至20mm,最优选为17mm。椭圆形边缘的小半轴优选为1mm至10mm,特别优选为5mm至7mm,最优选为6mm。上述值已经在测试中示出,例如对于壁厚为2mm且外径为29mm的钢制压力管,适用于安全可靠的过压保护。

18、壁的最低点壁厚优选为锥形部边缘处的边缘壁厚的20%至80%,优选25%至60%,特别优选30%至40%。壁的最低点壁厚优选为0.4mm至1.6mm,优选为0.5mm至1.2mm,特别优选为0.6mm至0.8mm。所述值已经在测试中证明,例如对于具有2.0mm边缘壁厚的钢制压力管,适用于安全可靠的过压保护。

19、气压弹簧优选地包括在压力管中与压力管同轴布置的导管,压力管沿着压力管的纵向轴线在导管上形成突出部。气压弹簧优选地包括在压力管中沿着纵向轴线可移动的分离活塞,其中分离活塞在气压弹簧的工作状态下以流体密封的方式将导管中的工作室、导管和压力管之间的相对于纵向轴线径向的环形室以及突出部中的支撑室彼此分离。环形室填充有补偿介质,该补偿介质在工作状态下在扩大工作室的方向上以补偿压力挤压分离活塞。在工作状态下,支撑室填充有支撑流体,特别是支撑气体,该支撑流体在使工作室变小的方向上以支撑压力挤压分离活塞。在工作状态下,工作室填充有处于工作压力下的工作流体,特别是工作气体。

20、在根据前述段落的气压弹簧的设计中,当气压弹簧被加热时,补偿介质移动分离活塞,使得工作室变大。这降低了由加热引起的工作压力的增加,从而降低了气压弹簧的弹簧力的温度依赖性。这种温度补偿气压弹簧的原理例如从出版物ep 1795 777a2、de 102020 123 636 a1和de 10 2021 124 843 a1中已知。

21、导管设计成例如类似于de 10 2021 124 843 a1中描述的工作缸。分离活塞例如设计成类似于de 10 2021 124 843 a1中描述的补偿活塞。

22、作为温度补偿气压弹簧的气压弹簧的设计产生了额外的问题,即在火灾的情况下,工作流体的工作压力、补偿介质的补偿压力和支撑流体的支撑压力必须被安全可靠地释放。

23、额外的问题优选地通过由锥形部形成的壁的预定断裂点来解决,该断裂点设计成当补偿压力、工作压力或支撑压力超过极限压力时,以受控的方式打开以从压力管释放部分补偿介质、工作流体和支撑流体。

24、壁的锥形部优选邻接支撑室,其中分离活塞可以移动到固定位置,在该固定位置,当预定断裂点打开时,工作室和环形室以流体引导的方式连接到预定断裂点。这种布置的优点在于,在发生火灾的情况下,辅助流体可以首先通过预定断裂点流出压力管。由于降低的支撑压力,补偿介质和工作流体然后可以将分离活塞移动经过预定断裂点进入支撑室。这也允许工作流体和补偿介质通过预定断裂点离开压力管。

25、壁的锥形部优选地位于行程路径的外侧,在气压弹簧的工作状态下,分离活塞可以沿着纵向轴线在该行程路径上移动。这确保了当预定断裂点打开时,分离活塞不处于补偿介质与预定断裂点接触的位置。在这种情况下,在支撑压力移动分离活塞之前,部分补偿介质将首先在高压下从压力管中逸出,使得支撑流体能够逸出。由于与支撑流体相反,补偿介质通常是液体,如果液体补偿介质首先在高压下逸出,然后气态支撑流体在低压下逸出,则财产损失或伤害的风险比反之更高。

26、本发明涉及一种用于制造根据本发明的气压弹簧的方法。该方法包括提供气压弹簧的压力管,压力管的壁优选地具有均匀的壁厚,并且优选地通过从壁的外侧和/或内侧去除材料来形成压力管的壁的锥形部。由于上述优点,材料去除优选从壁的外侧进行。

27、该材料优选通过机械加工去除,优选通过钻孔、铣削、磨削、车削和/或成形和/或烧蚀去除,优选通过激光烧蚀去除。

28、铣削、成形和激光烧蚀具有特别的优点,即壁仅被它们轻微加热,从而避免了壁的材料特性中与热相关的变化,这种变化可能导致预定断裂点在火灾情况下的不受控行为。

29、材料去除可以在压力管的壁中形成限定的凹槽轮廓,例如具有圆形边缘和/或圆形底部的轮廓,以便于压力管的涂漆。该轮廓可以例如由用于材料去除的切削工具的形状来限定,例如由钻头或铣刀头的形状来限定。

30、压力管的提供和锥形部的产生优选地在共同的工艺步骤中进行,例如通过具有锥形部的压力管的成形和/或附加制造工艺。成形和/或添加制造工艺尤其包括压力管的压铸(例如由铝制成)、压力管的注射成型(例如由塑料制成)和/或压力管的3d打印。

- 还没有人留言评论。精彩留言会获得点赞!